Изобретение относится к области металлургии, в частности к способам изготовления прристых изделий и может быть использовано в машиностроеНИИ, авиационной и химической отраслях промышленности. Известен способ изготовления пористых изделий из порошка, включсдощи смешивание металлического порошка с порообразующим наполнителем, прессование и спекание, в процессе которого происходит удаление наполнителя i Недостатком способа является тру доемкость процесса и нестабильность свойств изделий. Известен способ изготовления пористых изделий, вклю ающий плазменное напыление материала основы на подложку, в котором пористость регулируют путем изменения технологических параметров процесса. Способ позволяет получать изделия с пористостью 5-25% 2 . Недостатком способа являются низкие прочностные свойства при формировании высокопористых изделий. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изготовления пористых изделий напылением на подложку расплавленного сплава, один из .компонентов которого является наполнителем, с последующей обработкой выщелачиванием для удгшения наполнителя З. За счет операций выщелачивания известном dndcobe достигается повышение пористости изделий. Недостатком этого способа является то, что он не обеспечивает возможность формирования равномерной и регулируемой по толщине изделий пористости при сохранении высоких прочностных свойств. Цель изобретения - обеспечение возмЬжности формирования равномерной и регулируемой по толщине изделий пористости При сохранении высоких прочностных свойств. Эта цель достигается тем, что в способе, включакхаем напыление материала основы изделий и наполнителя на подложку и последующую обработку для удаления наполнителя, в качестве наполнителя используют плавящуюся минеральную соль, причем последнюю при напылении подают на подложку в твердом состоянии непосредственно в зону

778932

распща. В качестве минеральной солй используют хлористый натрий, а обра;ботку для удаления наполнитёлй йроводят в воде.

Поставлё 1ная цель достигается тем, что при совместном плазменном напылении материала основы лэделий и наполнителя в качестве наполнителя используйт Минеральнуй соль, имеющую температуру ПлЖвШЙйя, которую после напыления удаляют из материала изделия. путем растворения в воде. Пористость изделия рёгулируется к ЗЙичёством вводимого наполни-теля в широком диапазоне (от 5 до 60%, а в зависимости от поставленной задачи может быть и выше). Введение мийеральнрй соли в зо-нурарпылапозйбляёт;исключить образование прочных связей мелоду частицами и сохранить высокую прочность и пористость издели0.

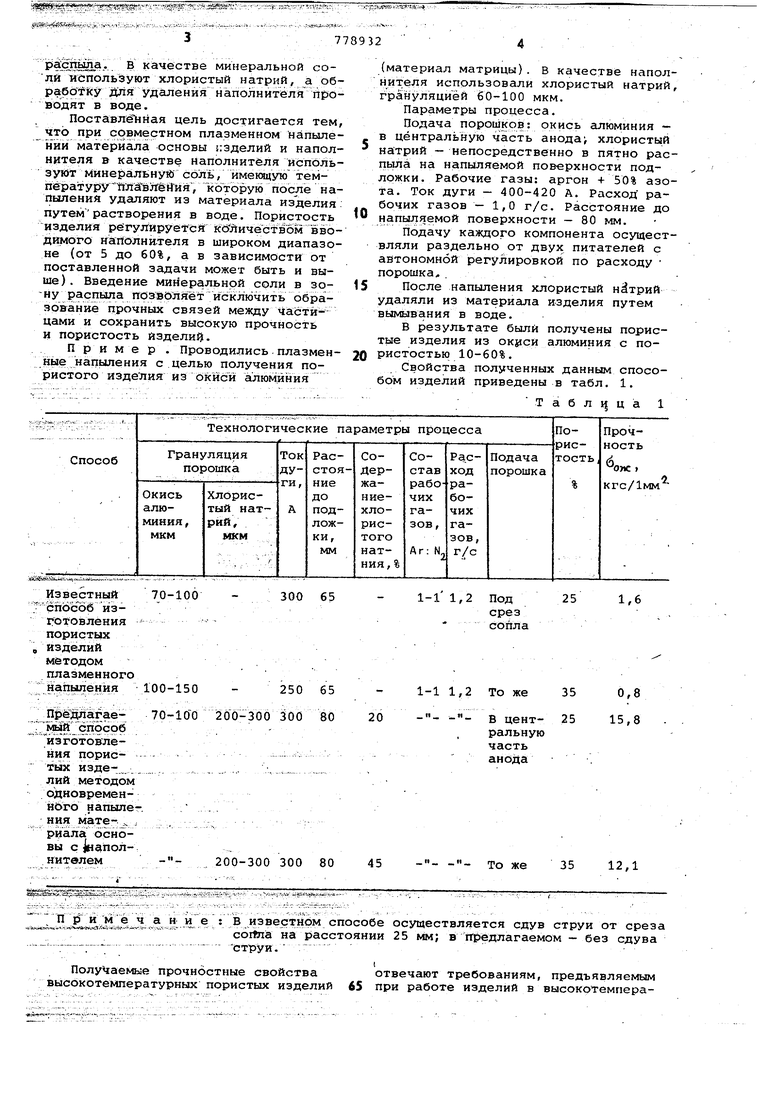

П р и мер . Проводились плазменные напыления с целью получения пористого из окиси алюминия

(материал матрицы). в качестве наполнителя использовали хлористый натрий грануляцией бО-100 мкм.

Параметры процесса.

Подача порошков: окись алюминия - в центральную часть анода хлористый на:трий - непосредственно в пятно распьтла на напыляемой поверхности подложки. Рабочие газы: аргон +50% азота. Ток дуги - 400-420 А. Расход рабочих газов - 1,0 г/с. Расстояние до напьщяемой поверхности - 80 мм.

Подачу каждого компонента осуществляли раздельно от двух питателей с автономной регулировкой по расходу порошка.

После напыления хлористый нЗтрий удаляли из материала изделия путем вымывания в воде.

В результате были получены пористые изделия из алюминия с пористостью 10-60%.

Свойства полученных данным способом изделий приведены в табл. 1.

Табл1|ца 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2013 |

|

RU2536536C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2015 |

|

RU2585238C1 |

| ОЧИЩЕННЫЙ ЛАЗЕРНОЙ ОБРАБОТКОЙ И ПЛАВЛЕНИЕМ ТУГОПЛАВКИЙ МЕТАЛЛ И ЕГО СПЛАВ | 2003 |

|

RU2333086C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2549501C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2013 |

|

RU2511146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2353706C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

70-100

300 65

100-150

250 65

70-100 20 0-300 300 80 .

-

200-300 300 80 При меч а ни е В известном способе corfcia на расстоянии струи.

Получаемые прочностные свойства высокотемпературных пористых изделий 65

25

1,6

1 1,2 Под срез

сопла

1-1 1,2 То же 35 0,8

в цент- 25

15,8

п . м ральную часть анода

12,1

35

- - - -

То же

отвечают требованиям, предъявляемым при работе изделий в высокотемпераосуществляется сдув струи от среза 25 мм; в предлагаемом - без сдува

турных газовых потоках под давлением.

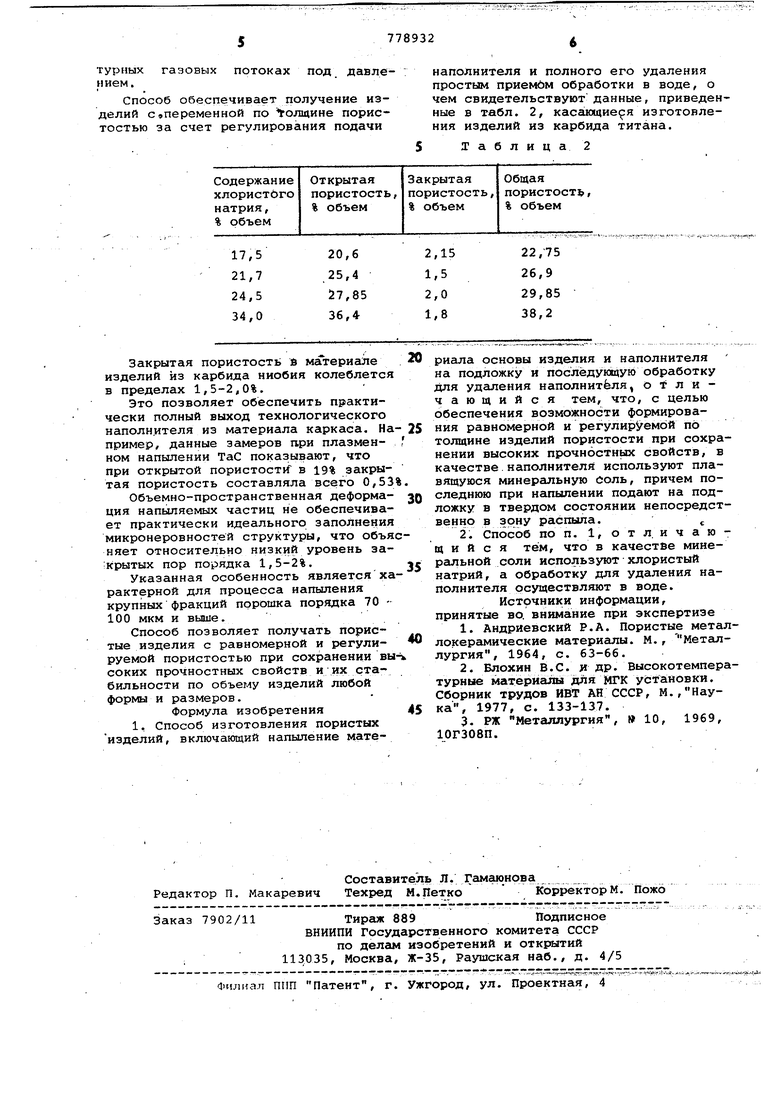

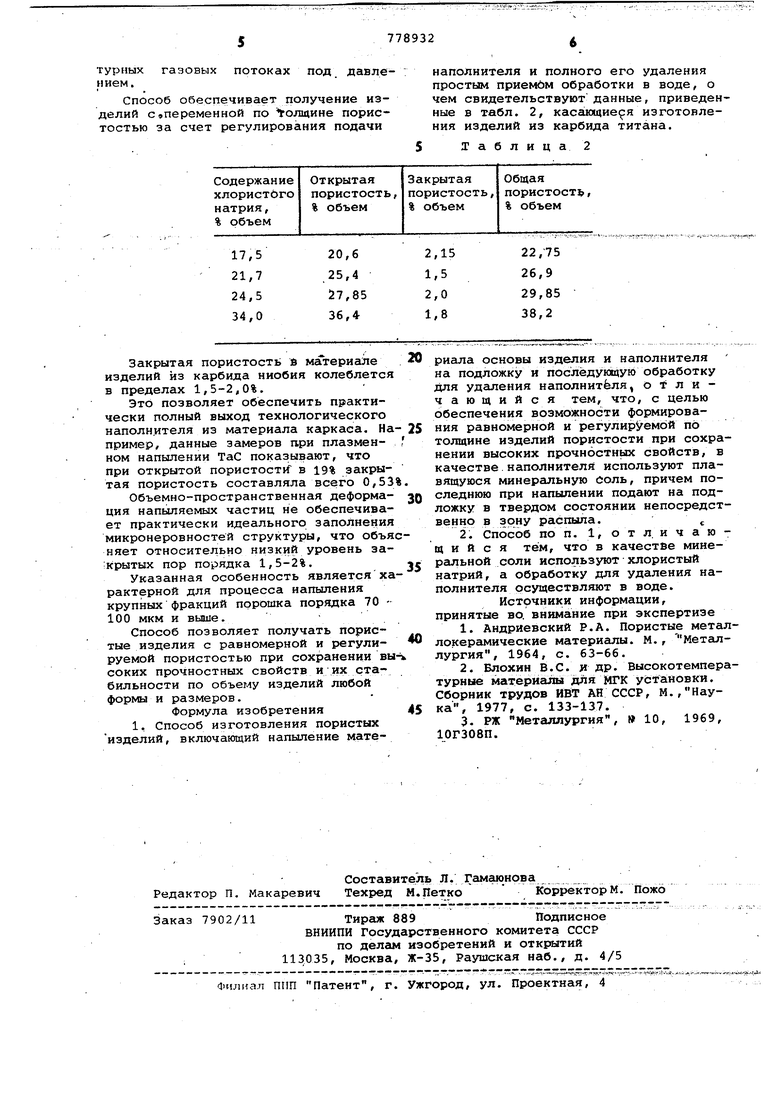

Способ обеспечивает получение изделий с,переменной по Чголщине пористостью за счет регулирования подачи Закрытая пористость и материале изделий из карбида ниобия колеблется в пределах 1,5-2,0%. Это позволяет обеспечить практически полный выход технологического наполнителя из материала каркаса. На пример, данные замеров при плазменном напылении ТаС показывают, что при открытой пористости в 19% закрытая пористость составляла всего 0,53 Объемно-пространственная деформация напыляемых частиц не обеспечивает практически идеального заполнения микронеровностей структуры, что объя няет относительно низкий уровень за;крытых пор порядка 1,5-2%. Указанная особенность являетсяха рактерной для процесса напыления крупных фракций порошка порядка 70 100 мкм и выше. Способ позволяет получать пористые изделия с равномерной и регулируемой пористостью при сохраненни вы соких прочностных свойств и их стабильности по объему изделий любой формы и размеров. Формула изобретения 1, Способ изготовления пористых изделий, включающий напыление матенаполнителя и полного его удаления простым приембм обработки в воде, о чем свидетельствуют данные, приведенные в табл. 2, кассцощие я изготовления изделий из карбида титана.

Таблица 2 рисша основы изделия и наполнителя на подложку и последующую обработку Для удаления наполнителя, обличающийся тем, что, с целью обеспечения возможности формирования равномерной и регулируемой по толщине изделий пористости при сохранении высоких прочностных свойств, в качестве наполнителя используют плавящуюся минеральную Соль, причем последнюю при нгшылении подают на подложку в твердом состоянии непосредственно в зону распыла. 2. Способ по п. 1, о т л. и ч а ю щ и и с я тем, что в качестве минерсшьной соли используют хлористый натрий, а обработку для удаления наполнителя осуществляют в воде. Источники информации, принятые во. внимание при экспертизе 1.Андриевский Р.А. Пористые металлокерамические материалы. М. , Металлургия, 1964, с. 63-66. 2.Блохин B.C. я др. Высокотемпературные материалы для МГК уста новки. Сборник трудов ИВТ АН СССР, М.,Наука, 1977, с. 133-137. 3.РЖ Металлургия, 10, 1969, 10Г308П.

Авторы

Даты

1980-11-15—Публикация

1977-10-24—Подача