Изобретение относится к пневматическому транспортированию сыпучих материалов в виде пробок, и в частности к устройствам для формирования и ввода пробок из транспортируемого материала (например, буроугольная пыль, фрезерный торф, лигнин, свекловичный жом и т. д.) в транспортный трубопровод пневмосистемы.

Известен питатель пневмотранспортной установки для транспортирования материала в виде пробок, содержащий кожух с приемной воронкой, установленной в кожухе шнек и последовательно расположенные за шнеком запорное устройство и механизм для отрыва пробки, выполненный в виде кольцевого сопла, связанного с источником пульсирующей подачи сжатого воздуха. Кольцевое сопло этого питателя присоединено к транспортному трубопроводу пневмотранспортной установки 1.

Недостатки известного питателя состоят в следующем:

отрыв пробки от формированной массы путем непосредственного впрыска воздуха через сопло производится при давлении превышающем рабочее, что сопряжено или

с необходимостью наличия источника воздуха повышенного давления (относительно транспортирующего воздуха), или с необходимостью ведения дросселирования воздуха на транспортирование при базовом нагнетателе повыщенного давления, а это в любом случае сопряжено с повыщенными затратами энергии;

повышенный расход энергии на транспортировке премещаемого материала, связанный с наличием распорных усилий при

10 движении пробок, полностью перекрывающих сечение транспортного матерйалопровода;

значительный размыв торцов пробок при непосредственном отрыве струями воздуха, истекающими из кольцевого сопла, ведущий к общему снижению надежности работы пневмосистемы;

обязательный останов напорного щнека в момент отрыва пробки для исключения перекрытия вновь поступающей формованной массой кольцевого сопла, что снижает производительность и надежность работы пневмотранспортной установки, увеличивает энергозатраты на транспортирование материала.

Цель изобретения - повышение надежости работы питателя и уменьшение энергоатрат на транспортирование материала.

Указанная цель достигается тем, что пиатель снабжен полой вставкой, один конец оторой коаксиально размеш,ен внутри сопа, а другой - внутри трубопровода пневмотранспортной установки, и приводом ее севого возвратно-поступательного перемещения.

При этом поперечное сечение вставки меет форму поперечного сечения трубопроода пневмотранспортной установки.

Кроме того, вставка имеет на внутренней повер.хности ребра, а привод вставки ыполнен в виде соединенного с источником пульсирующей подачи сжатого воздуха сильфона, охватывающего вставку и запорное стройство и прикрепленного к ним.

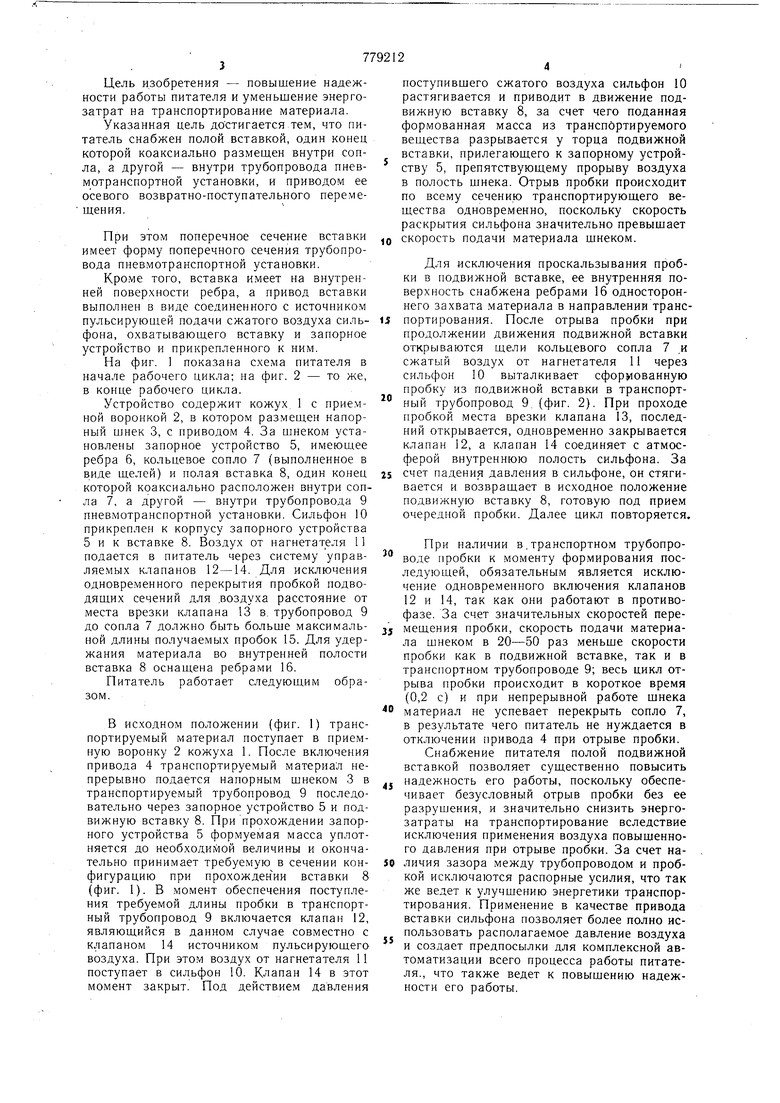

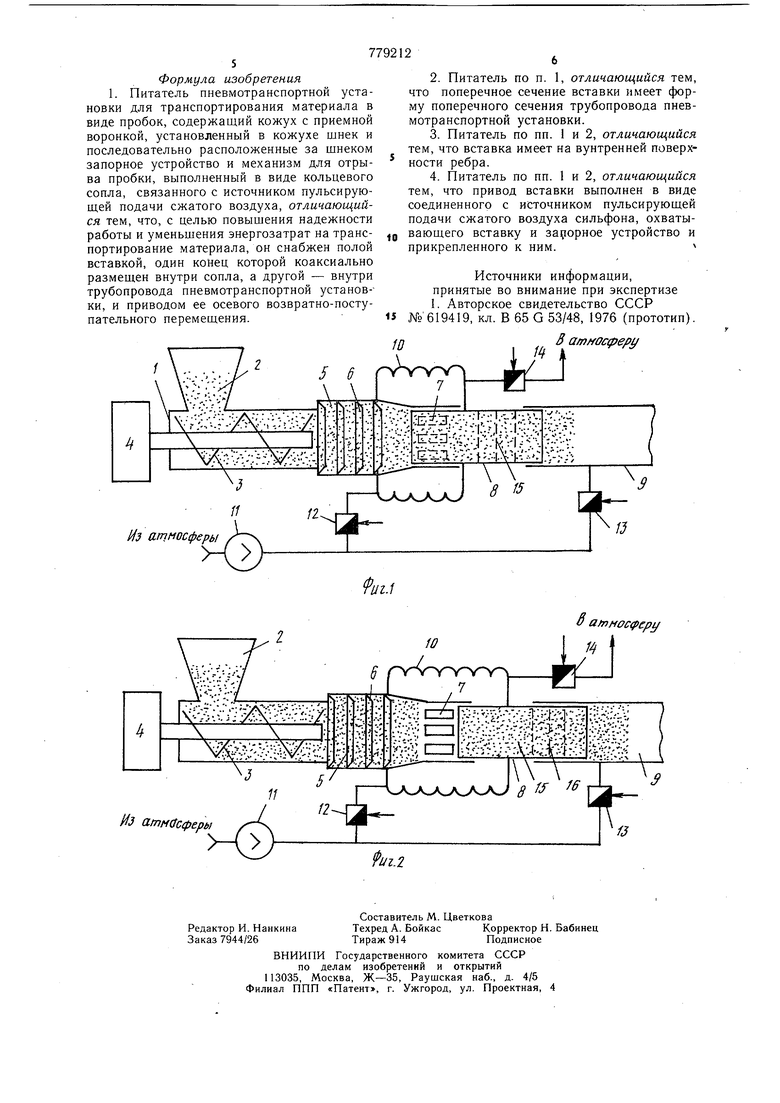

На фиг. 1 показана схема питателя в начале рабочего цикла; на фиг. 2 - то же, в конце рабочего цикла.

Устройство содержит кожух, 1 с приемной воронкой 2, в котором размещен напорный шнек 3, с приводом 4. За шнеком установлены запорное устройство 5, имеющее ребра 6, кольцевое сопло 7 (выполненное в виде щелей) и полая вставка 8, один конец которой коаксиально расположен внутри сопла 7, а другой - внутри трубопровода 9 пневмотранспортной установки. Сильфон 10 прикреплен к корпусу запорного устройства 5 и к вставке 8. Воздух от нагнетателя 11 подается в питатель через систе.му управляемых клапанов 12-14. Для исключения одновременного перекрытия пробкой подводяших сечений для воздуха расстояние от места врезки клапана 13 в. трубопровод 9 до сопла 7 должно быть больше максимальной длины получаемых пробок 15. Для удержания материала во внутренней полости вставка 8 оснащена ребрами 16.

Питатель работает следующим образом.

В исходном положении (фиг. 1) транспортируемый материал поступает в приемную воронку 2 кожуха 1. После включения привода 4 транспортируемый материал непрерывно подается напорным шнеком 3 в транспортируемый трубопровод 9 последовательно через запорное устройство 5 и подвижную вставку 8. При прохождении запорного устройства 5 формуемая масса уплотняется до необходимой величины и окончательно принимает требуемую в сечении конфигурацию при прохожден ии вставки 8 (фиг. 1). В момент обеспечения поступления требуемой длины пробки в транспортный трубопровод 9 включается клапан 12, являющийся в данном случае совместно с клапаном 14 источником пульсирующего воздуха. При этом воздух от нагнетателя 11 поступает в сильфон 10. Клапан 14 в этот момент закрыт. Под действием давления

поступившего сжатого воздуха сильфон 10 растягивается и приводит в движение подвижную вставку 8, за счет чего поданная формованная масса из транспортируемого вешества разрывается у торца подвижной вставки, прилегающего к запорному устройству 5, препятствующему прорыву воздуха в полость шнека. Отрыв пробки происходит по всему сечению транспортирующего вещества одновременно, поскольку скорость раскрытия сильфона значительно превышает скорость подачи материала шнеком.

Для исключения проскальзывания пробки в подвижной вставке, ее внутренняя поверхность снабжена ребрами 16 одностороннего захвата .материала в направлении транспортирования. После отрыва пробки при продолжении движения подвижной вставки открываются щели кольцевого сопла 7 и сжатый воздух от нагнетателя 11 через сильфон 10 выталкивает сформованную пробку из подвижной вставки в транспортный трубопровод 9. (фиг. 2). При проходе пробкой места врезки клапана 13, последний открывается, одновременно закрывается клапан 12, а клапан 14 соединяет с атмосферой внутреннюю полость сильфона. За счет падения давления в сильфоне, он стягивается и возвращает в исходное положение подвижную вставку 8, готовую под прием очередной пробки. Далее цикл повторяется.

При наличии в.транспортном трубопроводе пробки к моменту формирования последующей, обязательным является исключение одновременного включения клапанов 12 и 14, так как они работают в противофазе. За счет значительных скоростей перемещения пробки, скорость подачи материала шнеком в 20-50 раз меньше скорости пробки как в подвижной вставке, так и в транспортном трубопроводе 9; весь цикл отрыва пробки происходит в короткое время (0,2 с) и при непрерывной работе шнека материал не успевает перекрыть сопло 7, в результате чего питатель не нуждается в отключении привода 4 при отрыве пробки.

Снабжение питателя полой подвижной вставкой позволяет сушественно повысить надежность его работы, поскольку обеспечивает безусловный отрыв пробки без ее разрушения, и значительно снизить энергозатраты на транспортирование вследствие исключения применения воздуха повышенного давления при отрыве пробки. За счет наличия зазора между трубопроводом и пробкой исключаются распорные усилия, что так же ведет к улучшению энергетики транспортирования. Применение в качестве привода вставки сильфона позволяет более полно использовать располагаемое давление воздуха и создает предпосылки для комплексной автоматизации всего процесса работы питателя., что также ведет к повышению надежности его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель пневмотранспортной установки | 1976 |

|

SU619419A1 |

| УСТРОЙСТВО ПНЕВМОТРАНСПОРТА СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2527635C1 |

| Шнековый питатель пневмотранспортной установки для сыпучего материала | 1986 |

|

SU1364583A1 |

| Устройство для подачи сыпучих материалов в пневмотранспортный трубопровод | 1982 |

|

SU1020328A1 |

| Камерный питатель пневмотранспортной установки | 1986 |

|

SU1344706A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В НАГНЕТАТЕЛЬНУЮ ПНЕВМОТРАНСПОРТНУЮ УСТАНОВКУ | 2008 |

|

RU2378175C1 |

| Питатель для пневмотранспорта электропроводящих материалов | 1990 |

|

SU1796568A1 |

| Способ транспортирования сыпучих материалов сжатым газом и устройство для его осуществления | 1976 |

|

SU652064A1 |

| Шнековый питатель пневмотранспортной установки | 1983 |

|

SU1100208A1 |

| Пневмотранспортная установка | 1979 |

|

SU829518A1 |

Авторы

Даты

1980-11-15—Публикация

1978-12-29—Подача