(54) СЫРЬЕВАЯ СЙЁРЬ ДЛЯ ИЗТОТОВЛЁНЙЯ СТЕНОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1979 |

|

SU791677A1 |

| Бетонная смесь | 1980 |

|

SU979295A1 |

| Вяжущее | 1978 |

|

SU779325A1 |

| Бетонная смесь | 1980 |

|

SU998416A1 |

| Сырьевая смесь для изготовления облицовочных декоративных плит | 1985 |

|

SU1595816A1 |

| Вяжущее | 1980 |

|

SU969691A1 |

| Вяжущее | 1978 |

|

SU767048A1 |

| Вяжущее | 1990 |

|

SU1830387A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКОЩЕЛОЧНОЙ ВЯЗКОТЕКУЧЕЙ КОМПОЗИЦИИ | 1996 |

|

RU2096374C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

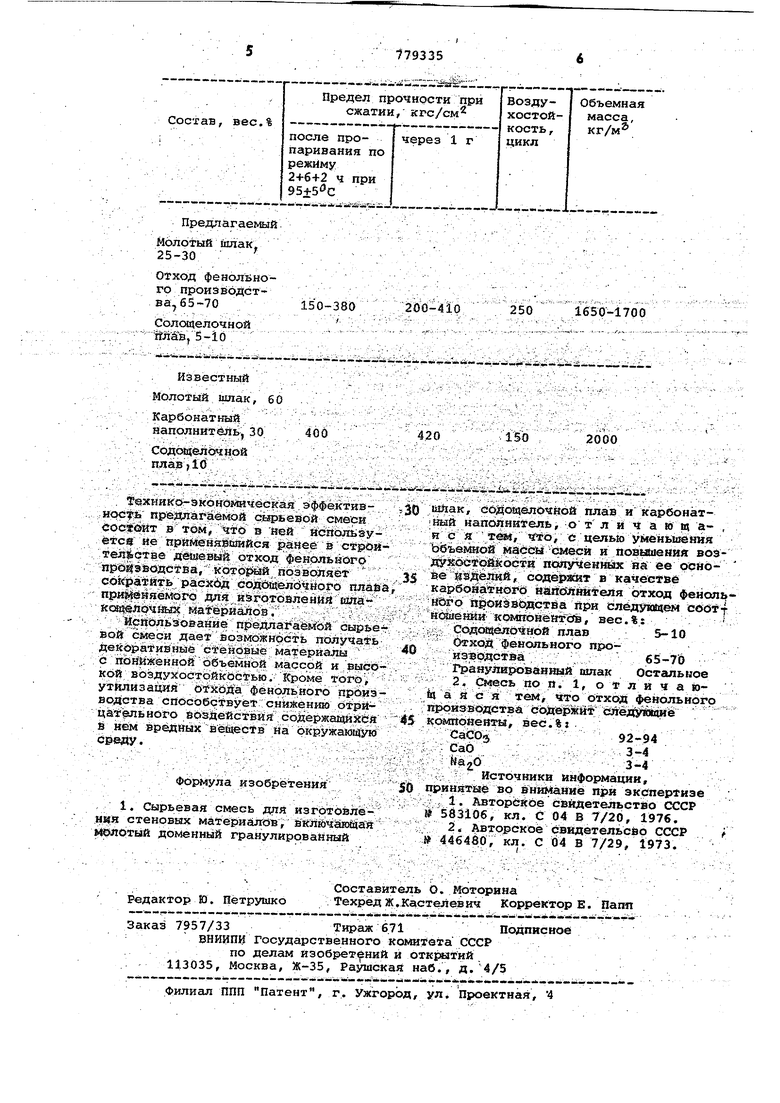

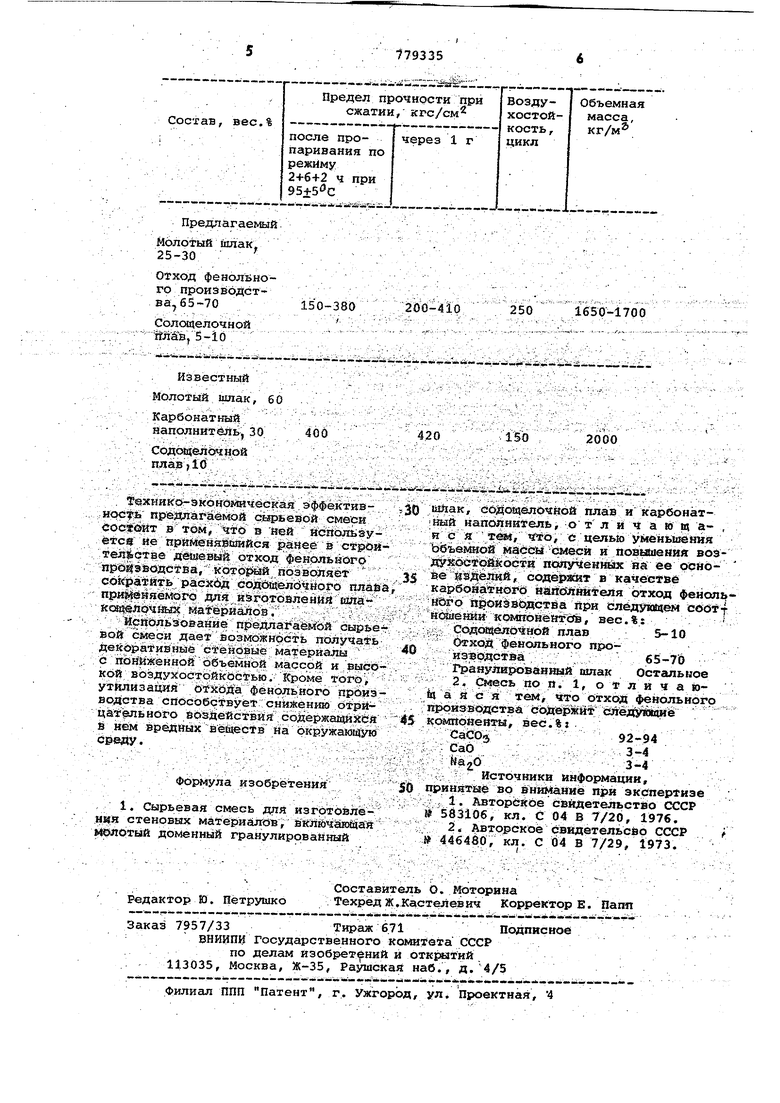

... ... . . Изобретение относится к химии а более конкретно к сарьевьм смесям, и может быть использовано в промытленностир строительных материалов, Известно вяжущее, включаивдеб осн ной доменный граншлак, карбонатный Наполнитель, сбдощелочной плав или Жидкое стекло -ОНедостатком его йвляется ййзйая прочность. Наиболее близкой к предлагаемой по техничесйой сущности и достигае мому резуль;тату являё ся сМееь 2J включающая следУкйциё компонёнтй .Bec.%V . . , - ,. ... Гранулированный ршак 40-80 Карбонатный наполнитель 10-30 Содрщелочной 11лав 10-15 Однако эта;смесь содержит поШшенное количество щелочного койпоя та в виде содощелочного плава, а изделия на ее основе рб падают- недостаточной воздухостойкос;гью и высокой объемной массой. Целью изобретения является уменьшение объемной массы смеси и тповышение воэдухостойкости, получе аных на ее основе изделий. Указа;нная цель АЬс ТигаетСя теМ, что сырьевая сцёсъ, включающай молотый доменный гранулированный шлак, Ьодош,ёлйЧноЙ плав и карбонатный наполнитель, сЬдер ит в качестве карбонатного наполнителя отход фенольного производства при следующем соотношений компйнентов, вес.%: СодсяцелЬчной плав , 5-10 Отход фенольного производства 65-70 Гранулированйый 11шак остальное При этом отход фенольНОГУ производства содержит в своем составе следующие компоненты, вес.%: СаСОа92-94 СаО .3-4 NartO ,3-4, что по&йоляет сократить количество вводимого в сырьевую смесь щелочногО) компонента.. Предйагаемуй) сырьевую смесь пригбтавливаютслёдукяцим образом. В бетоносмесителе смешивают в теЧейие 1-2 мин фенольного производства сдйменным гранулиро.ванным шпаком. Перед смешиванием доменный гранулированный шлак подвергают помолу в шаровой мельнице типа до удельной поверхности 3000-3500 . Затем в смесь добавляют 5-10 вес,% содощелочного плава, который вводят с водой затЕоренйя до получения формовочной йлажностй, Формование изделий из предлагаемой сырьевой смеси осуществляют пу,тем вибрирования или прессования ;1ри давлении 100-400 .кгс/см. же отформрвамйые изделия твердеют в про цёсЬё автоклавяровйния, пропаривания иЯиже.в естественных условиях. Полу из сырьевой смеси готовые изделия обладают пределом прочности при сжатии 50-400 кгс/см. Иэ, предлагаемой сырьевой смесиможно йзто Тавяивать стеновые материалы типа блоков, кирш-г ей, панелей и т.д. Объемная масса такнх изделий составляет 1600-1800 кг/м. Что же касззтСи ВОЗДУХОС10ЙКОСТИ, то после 1 года испытаний она составляет 300 циклов лбййременного увлажнения и зысутйввакия. Изделия имеют белый цвет, Для Придания издйлиш-л определенной ок р&скл в состав сырьевой смеби мокко Вводить как органические, так и не органическне й лочес-гойкие пигмен™ ты. Пример 1, ИСпольэуют предл гаейую сырьевузо смйсь следукадего состава, вес,%г. Молотый граиуЛирйванный шлак,20 Отэсод фенольндгЬ производства .70 Содощелочной плав 10 Молотый fpatjiimaK имеет удельную п верхность 2300 . В течение 1,5 мин молотый граг-пяла CMSisHsatoT с отходом фенольного произ Еодства, а в образовавшуюся смеешь эв Д5ГТ содощелочной плав с водой затвор нкя. форА1оаочная вла нос;ть сысси сос тавляет 11%, формование производят п давлением 200 кгс/см| а отформованны йзяей-йя пропаривают по режиму 24-6-S-2 при , Сразу после пропаривания npid iHocTH при сжатии готовых кзделий составляет 160 кгс/см, а че рез 1ТОД хранеиия на воздухе 200 кгс/см. После высушквён йя йри температуре менее 80°С объемная масса изделий равняется 1650 кг/м . I Результаты испытаний на воздухост йость показывают, что отформованные из предлагаемой смеси изделия выдерживают 250 циклов попеременного увл нейия и высушивания без дефектов и разру1иэний. П р и м ер 2. Используют предЙагаемую сырьевую смесь следуюадйго состава, вес,%: Молотый гранулированный шлак30, Отход фенольного производства . . 65 , Содощелочной плав 5 .При этом молотый граншлак имеет, дельную поверхность 3500 . Б- течение 1,5 мин. молотый граншлак смеазивают с отходом фенольного производства, а в образоваввдюся смесь вводят содовдепочной плав с водой затвореняя. Формовочная влажность смеси составляет 11%. Формоваие производят под давлением 400 кгс/см, отформованные изделия пропаривают по режйлму 24-6-1-2 ч при 95±5°С, Сразу после йропарква П1я предел прочности при сжатии готовых изделий составляет 380 кгс/см, а через 1 г кранения на воздухе 400 кгс/см. После высушивания при темггературе менее объёмйая масСа. иэделяй равняется 1700 кг/м. Результата испыфйний на воздухостойкость показывают, что отформованные из предлагаемой смеси изделия выдерживают 250 циклов попеременно- .. го увлажнения н высушивания без дефектов и разрушений, Пример 3. Для получеямя указапно15 сгарьевой смйси используют основной дет енньай гранулйрован(шй адлак, молотый ко удельной поверкносТй 3500 содсэделочмой клав (отхол кайро актаЫового п ОйЗй ояства) и откод ф йояьного производства и следуйщмх еойтйошбйийж, вес.%: Молотый г)нуяй- ровёьййый млак 25 От±ол фенольшого пройэвод аа 67 Содощейочйой плаз 8 Затем8 йчеиий 1,5 ъшп молотый гранулйровааный umatc смешивают с от34ОДОМ фйволбйого производства, а в образо авзйуюся смесь вводят содощелочной плай с водой затворения, Формотзочяая влажность смеси составляет 10%. ФоЕййбвание йронзводят под даззлением 400 кгс/см, а отформованные издейия йропдривашт по режкшу 2+S42 при 95+5С.Сразу жй после яропарнйаййя йредел прочности при сжатии готовых изделий состааляет 300 кгс/см, а через 1 г хранения на воздухе 350 кгс/см После В1Ысу1Щйванйй при температуре менее объемная масса изделий равняется 1680 кг/м. Результаты испытаний иа Возяухостойкойть показйзают, что отформованные из;предлагаемой ciiiecH изделия выдерживают 250 циклов попеременного увлажнения и высушивания без дефектов и разрушений. Результаты испытами.й сведены в таблицу.

Авторы

Даты

1980-11-15—Публикация

1978-12-29—Подача