Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1759822A1 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ШЛАКА И МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД | 2009 |

|

RU2383504C1 |

| ШЛАКОЩЕЛОЧНЫЙ МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743159C1 |

| ВЯЖУЩЕЕ | 2004 |

|

RU2271343C1 |

| ВЯЖУЩЕЕ | 2005 |

|

RU2287498C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| ВЯЖУЩЕЕ | 2014 |

|

RU2556563C1 |

| МИНЕРАЛЬНО-ЩЕЛОЧНОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ГАББРО-ДИАБАЗА | 2009 |

|

RU2395469C1 |

| ВЯЖУЩЕЕ | 2005 |

|

RU2289551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2434820C1 |

Область использования: промышленность строительных материалов при изготовлении шлакощелочных цементов. Сущность изобретения: вяжущее содержит: щелочной компонент (на сухое) 3,2-9,8%, анортозит 8,2-6,8%, доменный гранулированный шлак - остальное. Причем в качестве щелочного компонента оно содержит натриевое растворимое стекло с силикатным модулем 1-3. Характеристики вяжущего: прочность после ТВО 20-44,6 МПа; после обжига при 1000°С 13,75 - 29,4 МПа. 4 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении шлакощелочных цементов.

Целью изобретения является снижение себестоимости и расширение сырьевой базы, а также повышение остаточной прочности 1000°С.

Поставленная цель достигается тем, что вяжущее, включающее доменный гранулированный шлак, щелочной компонент и магматическую породу, содержит в качестве интрузивной магматической породы анортозит при следующем соотношении компонентов. мас.%:

щелочной компонент (иа сухое)3.2-9.8

йиортозит8.2-68

доменный гранулированный шлакостальное

Причем в качестве щелочного компонента оно содержит натриевое растворимое стекло с силикатным модулем 1-3.

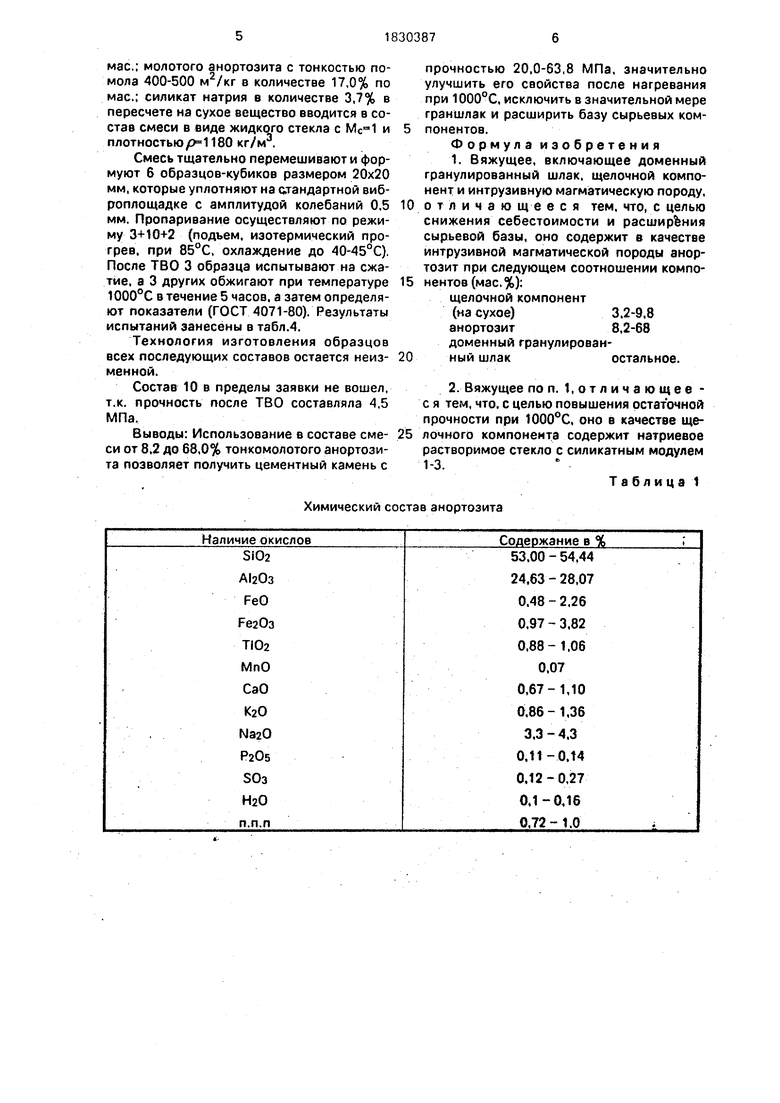

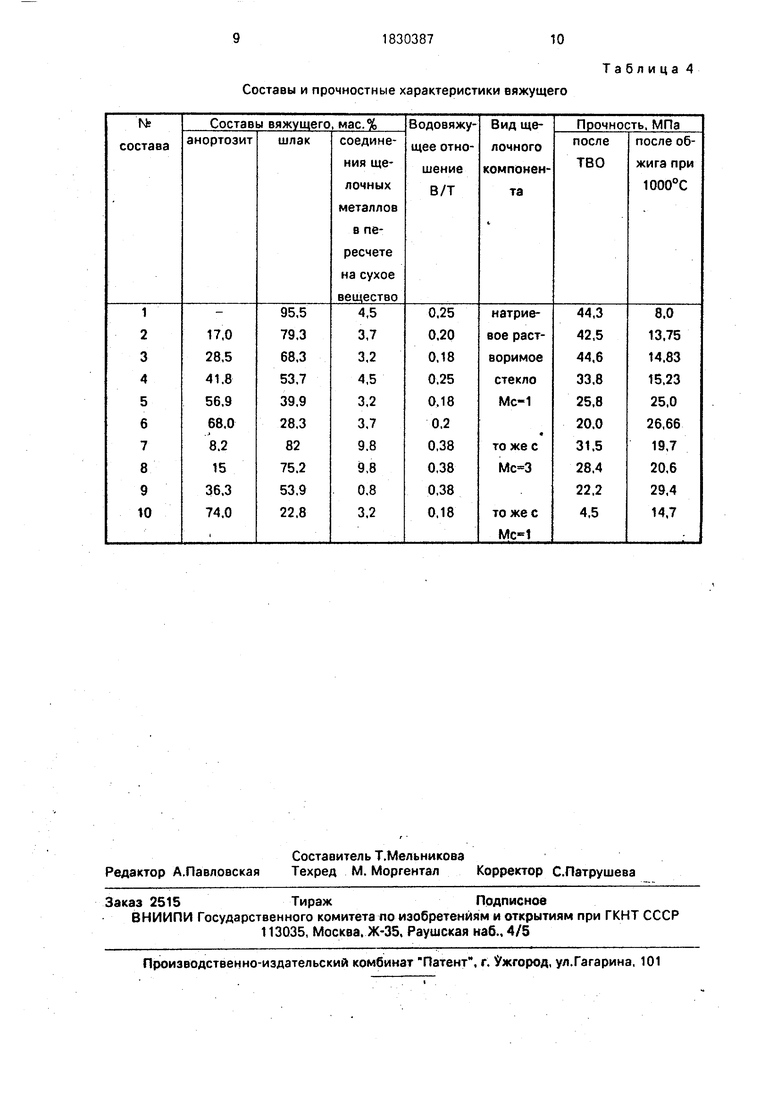

Анортозит представляет собой магматическую, сверх глубинную (более 20 км), полнокристаллическую крупногигантозер- нистую породу, имеющую однородный химсостав. Химический состав анортозита приведен в табл.1.

Готовится сухая смесь компонентов: основного доменного гранулированного шлака с тонкостью помола 350 мг/кг и молотого анортозита с тонкостью помола 400-500 м2/кг Химический состав шлака представлен в табл.2. Сухая смесь тщательно перемешивается и затворяется раствором солей щелочных металлов 1190-1200 кг/м3. Возможен также совместный помол любого из компонентов сырьевой смеси с соединениями щелочных металлов.

00

со

о

СА) 00 V4

Из смеси формуют образцы размеров 40x40x160 мм. Уплотнение осуществляют на стандартной виброплощадке с амплитудой колебаний 0,5 мм.

Отформованные образцы подвергают затем тепловлажностной обработке по режиму 3+10+2 (подъем температуры, изометрический прогрев при . снижение температуры до 40°С).

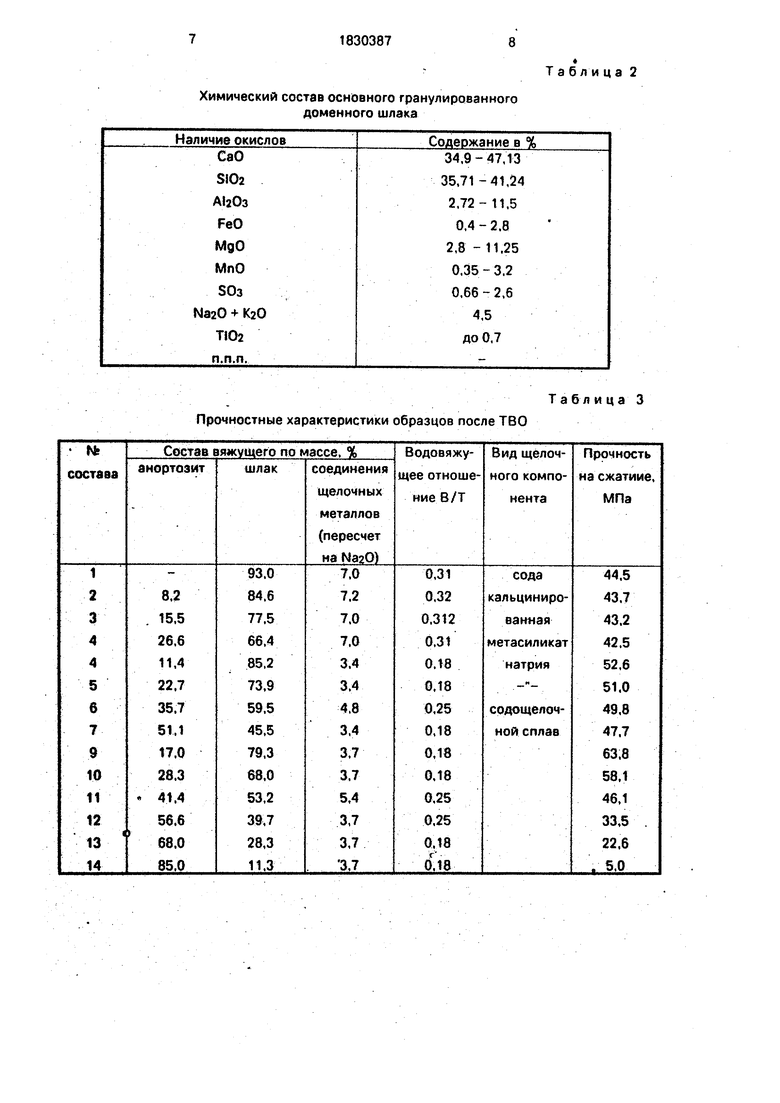

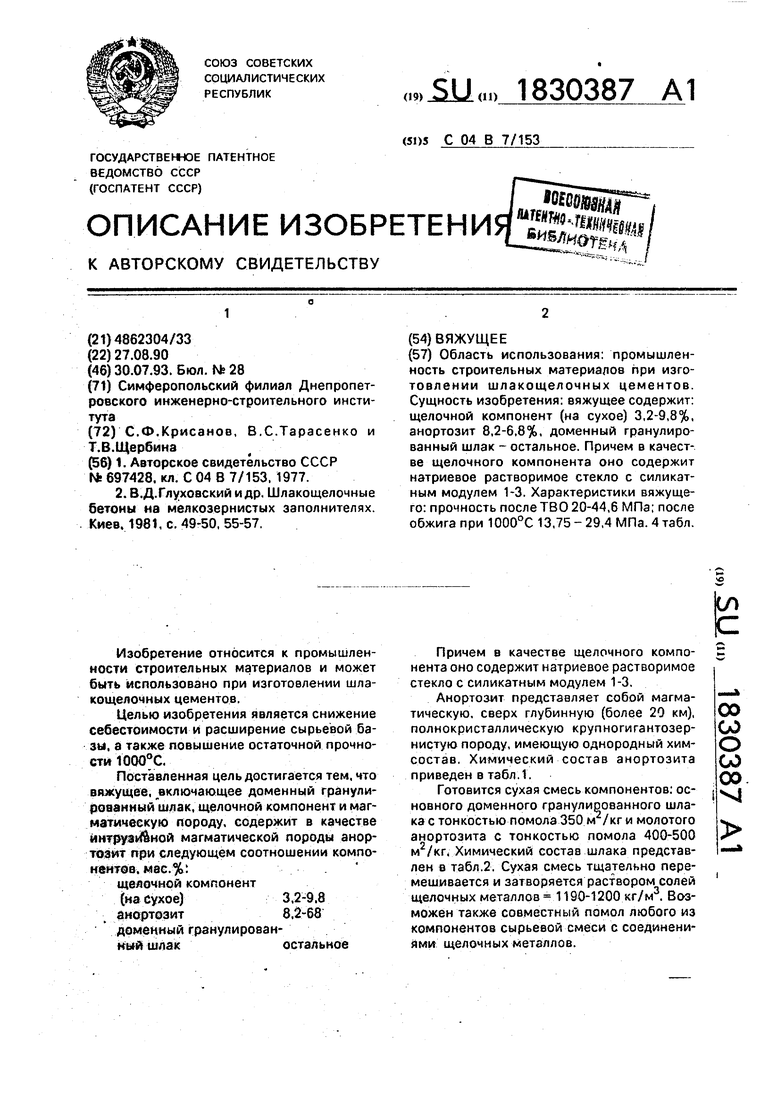

Прочностные характеристики полученного искусственного камня определяют по ГОСТ 310.4-81, результаты испытаний представлены в табл.3.

Как следует из табл.3, образцы, получаемые из композиционного вяжущего, имеют прочность на сжатие после тепловлажностной обработки - 22,6-63,8 МПа.

Использование в массе значительного количества горной анортозитовой породы позволяет расширить диапазон сырьевых комплектов шлакощелочного вяжущего и снизить его себестоимость.

Определение прочности вяжущего после обжига при 1000°С осуществляется по ГОСТ 4071-80. Для этого готовится смесь компонентов: основного доменного гранулированного шлака с тонкостью помола 350 м2/кг, молотого анортозита с тонкостью помола 400-500 м2/кг. Сухая смесь тщательно перемешивается. Силикат натрия вводится в состав смеси в виде водного растворе (жидкого стекла) плотностью р 1180-1230 кг/м и может иметь силикатный модуль

Me- t-З.

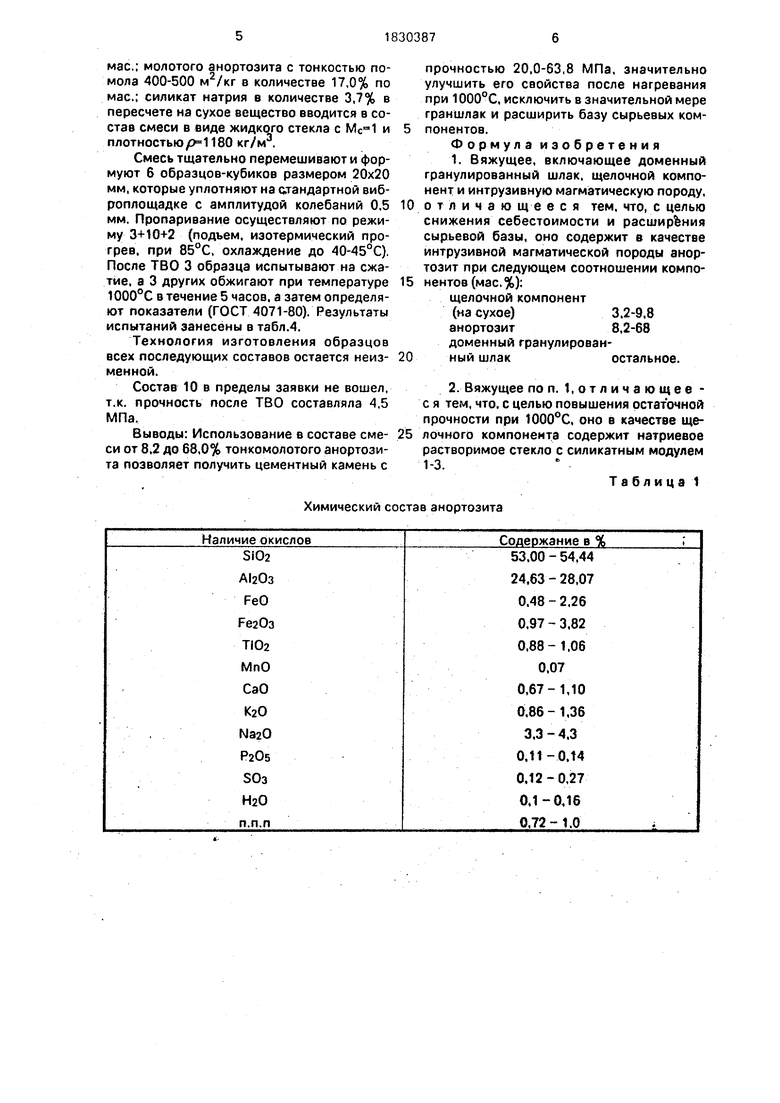

Из смеси формуют 6 образцов-кубиков размером 20x20 мм, уплотняют на стандартной виброплощадке с амплитудой колебаний 0,5 мм. Отформованные образцы твердеют в пропарочной камере по режиме 3+10+2 (подъем температуры, изотермический прогрев, охлаждение). Затем 3 образца испытывают на сжатие, а 3 других подвергают обжигу при температуре 1000°С в течение 5 часов, после остывания - испытывают. Составы и результаты испытаний представлены в табл.4.

Как видно из табл.4, предлагаемое вяжущее после высокотемпературной обработки при 1000°С имеет более высокую прочностную характеристику по сравнению с прототипом.

Вяжущее состава 10, содержащее по массе: 74,0% анортозита, 22,8% граншлака, 3.2% щелочного компонента в пересчете на сухое вещество в пределы заявки не вошло, т.к..характеризуется низкой прочностью после тепловлажностной обработки - 4,5 МПа.

П р и м ер. Для приготовления образцов состава 2 берется сухая смесь компонентов: гранулированного доменного шлака с тониной помола 350 м2/кг, в количестве 84,6% и молотого анортозита с тониной помола 400- 500 м /кг в количестве 8,2% по массе.

Сухая смесь тщательно перемешиваетея. Щелочной компонент в количестве 7,2% по массе вводится в состав вяжущего в виде водного раствора кальцинированной соды плотностью кг/м3 (его можно вводить также в состав путем совместного помола любого из сырьевых компонентов).

Из приготовленной таким образом смеси формуют образцы размером 40х4Рх160 мм, которые уплотняют на стандартной виброплощадке с амплитудой колебаний 0,5

5 мм. Затем образцы помещают в пропарочную камеру и подвергают тепловлажностной обработке по режиму 3+10+2 (подъем температуры до 85°С, изотермический прогрев при этой температуре, снижение тем0 пературы до 40°С).

После этого образцы распалубливают и определяют прочность по ГОСТ 310.4-81. Пример изготовления образцов состава 9. Готовится смесь компонентов по массе,

5 %; гранулированного доменного шлака (тонкость помола 350 м2/кг) - 79,3%, анортозита (тонкость помола 400-500 м /кг) - 17,0%. Щелочной компонент, в пересчете на сухое вещество, вводится в смесь в количе0 Стве - 3,7% в виде водного раствора содо- щелочного плава плотностью р 1190 кг/м2. Затем формуют образцы, размером 40x40x160 мм. Образцы твердеют в пропарочной камере по режиме 3+10+2 ч (подъем

5

температуры, изотермический прогрев, снижение температуры). После распалублива- ния определяют прочность по ГОСТ 310.4-81, которая составляет 63,8 МПа.

Пример изготовления образцов состава 0 14.

Берется смесь компонентов по мас.%: 85,0% молотого анортозита. 11,3% гранулированного доменного шлака, в состав смеси вводится 3,7% щелочного компонента в ви5 де водного раствора содощелочного плава плотностьга/ 1190 кг/м3. Изготовление образцов для определения прочностных показателей производят по методике ГОСТ 310.4-81. Пропаривание осуществляется по

0 режиму 3+10+2 ч. Однако вяжущее этого-со- става в пределы заявки не вошло, т.к. характеризуется низкими прочностными показателями после ТВО - 5,0 МПа.

Пример конкретного изготовления об5 разцов (согласно табл.4).

Пример изготовления состава 2: готовится смесь компонентов: основного гранулированного доменного шлаха с тонкостью помола 350 м /кг в количестве 79,3% по

мае.; молотого анортозита с тонкостью помола 400-500 м2/кг в количестве 17,0% по мае.; силикат натрия в количестве 3,7% в пересчете на сухое вещество вводится в состав смеси в виде жидкого стекла с и плотностью/ 1180 кг/м.

Смесь тщательно перемешивают и формуют 6 образцов-кубиков размером 20x20 мм, которые уплотняют на стандартной виброплощадке с амплитудой колебаний 0,5 мм. Пропаривание осуществляют по режиму 3+10+2 (подъем, изотермический прогрев, при 85°С, охлаждение до 40-45°С). После ТВО 3 образца испытывают на сжатие, а 3 других обжигают при температуре 1000°С в течение 5 часов, а затем определяют показатели (ГОСТ 4071-80). Результаты испытаний занесены в табл.4.

Технология изготовления образцов всех последующих составов остается неиз- менной.

Состав 10 в пределы заявки не вошел, т.к. прочность после ТВО составляла 4,5 МПа.

Выводы: Использование в составе сме- си от 8,2 до 68,0% тонкомолотого анортозита позволяет получить цементный камень с

Химический состав анортозита

прочностью 20,0-63,8 МПа, значительно улучшить его свойства после нагревания при 1000°С, исключить в значительной мере граншлак и расширить базу сырьевых компонентов.

Формула изобретения

щелочной компонент (на сухое)3.2-9,8

анортозит8,2-68

доменный гранулированный шлакостальное.

Таблица 1

Химический состав основного гранулированного доменного шлака

Прочностные характеристики образцов после ТВО

Т а б л и ц а 2

Таблица 3

Составы и прочностные характеристики вяжущего

Таблица А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вяжущее | 1976 |

|

SU697428A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В.Д.Глуховский и др | |||

| Шлакощелочные бетоны на мелкозернистых заполнителях | |||

| Киев | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1993-07-30—Публикация

1990-08-27—Подача