Изобретение относится к черной металлургии, в частности к способам производства нестареющей стали 08Ю, разливаемой в крупные слитки, и может быть использовано при выплавке стали для производства жести и холоднокатаного листа для глубокой вытяжки.

Целью изобретения является снижение себестоимости стали и улучшение качества поверхности проката.

Сущность изобретения заключается в получении такой степени раскисленности, при которой в корковой зоне слитков не образуется сотовых пузырей и она при прокатке выдерживает термические растягивающие напряжения, что естественно способствует получению чистой поверхности слябов, следовательно, и листа. С другой

стороны, низкое содержание алюминия в разливаемой стали (до легирования ее алюминием) при скоростной разливке практически не приводит к поглощению азота из атмосферы и способствует получению слитков с чистой поверхностью, т.е. не запоро- ченных пленой. Расход силикомарганца обусловлен получением содержания кремния в стали не более 0,03%; при этом окислению кремния способствует присадка извести и наведение основного шлака в ковше, под которым кремний, окисляясь до 0,01 - 0,02%, дополнительно связывает кислород и стабилизирует его содержание.

Присадка алюминия в конце выпуска плавки гарантирует оптимальную степень раскисленности с учетом попадания окисленного шлака в сталеразливочный ковш и

XI

g

со

дальнейшей обработки металла в ковше нейтральным газом. Кроме того, присадка извести в ковш способствует не только окислению кремния, но и удалению кремнезема из металла, а присадка алюминия в изложницы при низкой окисленности разливаемого металла приводит не только к снижению угара алюминия, но и к ликвидации примыкающих к корковой зоне разрозненных участков скопившихся зерен корунда, т.е. в этом случае получается более чистый металл.

Как показали опытные плавки, при присадке извести к вводимому силикомарган- цем кремнию в соотношении более 9:1 ухудшается ее растворение, в ковше наблюдаются коржи, на которые попадает и не усваивается силикомарганец. При соотношении присаживаемой извести к вводимому кремнию менее 6:1 содержание кремния в готовой стали часто получается более 0,03%, т.е. выше допустимых пределов. При этом повышается содержание кремнезема в стали и снижаются пластические свойства металла.

Расход силикомарганца из расчета внесения кремния в количестве 0,7 - 0,9 кг/т обусловлен полной заменой низкоуглеродистого ферромарганца на силикомарганец; кроме того, при присадке кремния менее 0,7 кг/т металл оказывается недостаточно раскисленным, вследствие чего корковая зона в верхней части слитков поражена пузырями. При вводе кремния более 0,9 кг/т, несмотря на наводку в ковше основного шлака и дальнейшую продувку нейтральным газом, содержание кремния в готовой стали получается более 0,03%.

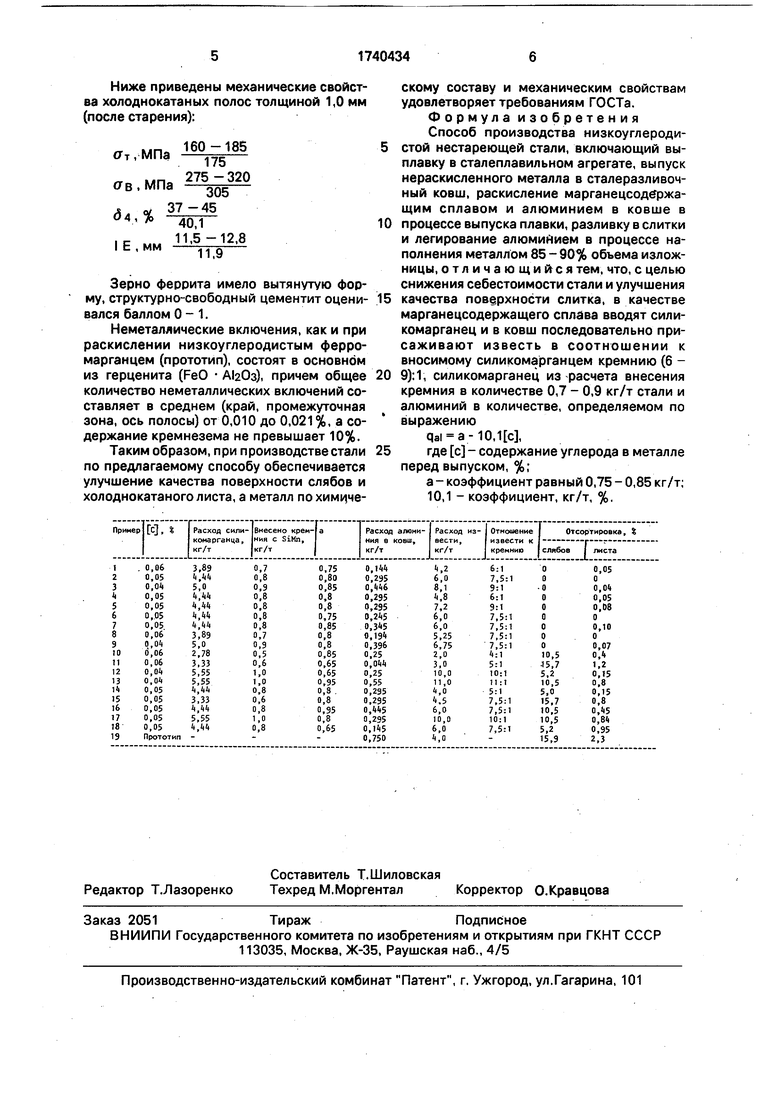

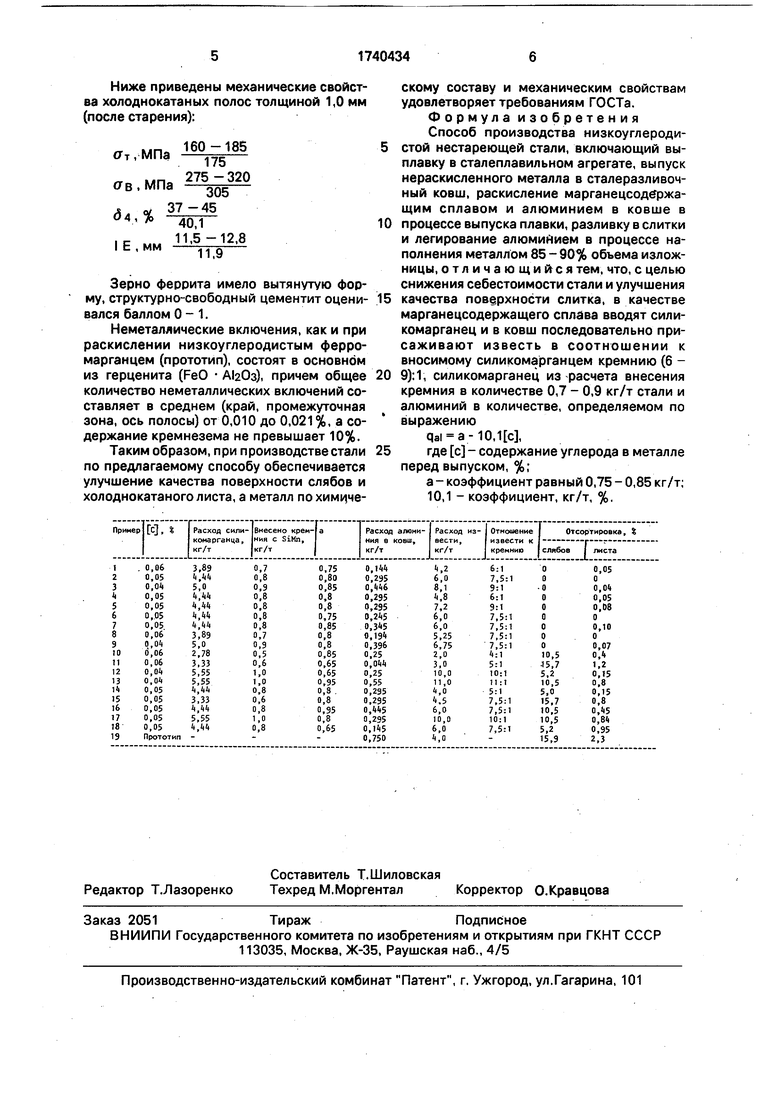

Формула для определения расхода алюминия, присаживаемого в ковш в про- цессе выпуска плавки, получена опытным путем в результате регрессионного анализа экспериментальных данных в зависимости от массовой доли углерода в стали, характеризующей уровень его окисленности. При значении коэффициента а менее 0,75 активность кислорода в металле перед разливкой получается более 0,009%, что приводит к образованию пузырей в верхней части слитков и ухудшению качества поверхности сля- бов (см.таблицу, примеры 11 - 12), а при значении коэффициента более 0,85 содержание кремния часто достигает более 0,03% (брак по химсоставу) и металл получается перераскисленным со значением активно- сти кислорода менее 0,005 (см.таблицу, примеры 13,16). Наиболее высокие результаты достигаются при предлагаемых параметрах (примеры 1 - 9).

Результаты опытов приведены в таблице.

Преимущества данного способа сводятся к получению оптимальной степени рас- кисленности разливаемого металла, обеспечивающей получение плотной корочки слитков без подкорковых и сотовых пузы- рей с минимальным содержанием силикатных включений в корковой зоне, где металл закристаллизовался до ввода алюминия; к замене энергоемкого дефицитного низкоуглеродистого ферромарганца и металлического марганца на силикомарганец; к повышению однородности свойства по ширине полосы и других качественных показателей, к экономии алюминия.

Пример. Предлагаемый способ был осуществлен при выплавке стали 08Ю в 300- тонных конвертерах Карагандинского мет- комбината. Химический состав стали 08Ю,%: С н.б. 0,07; Мп 0,20 - 0-35; SI н.б. 0,03; AI 0,02 - 0,07; S н.б. 0,025; Р н.б. 0,020.

При выпуске нераскисленного металла, содержащего, %: С 0,04 - 0,06; Мп 0,05 - 0,07; Р 0,008 - 0,012 и сера 0,010 - 0,015, в сталеразливочный ковш при наполнении его 0,1 - 0,3 высоты присаживают известь в количестве 6-9 кг/т (примеры 1 - 9), затем при наполнении 0,5 - 0,7 высоты вводят 1,225 - 1,575 т силикомарганца с содержанием 18% кремния (вносят 0,7 - 0,9 кг кремния на 1 т стали) и после присадки силикомарганца вводят чушковый алюминий в количестве 45 - 140 кг или (0,144 - 0,446 кг/т, примеры 1 - 9). После выпуска плавки на установке доводки металла (УДМ) производят продувку нейтральным газом в течение 3-8 мин до получения температуры 1550-1555°С.

Разливку стали проводят в изложницы типа 16Н (вес слитка 16,5 т) с теплоизоляционными плитами через стакан-коллектор диаметром 80 мм. В процессе разливки в изложницы присаживают алюминий в количестве 500 - 650 г/т стали. Получают сталь следующего химического состава, %: С 0,04 - 0,06; Мп 0,28 - 0,34; Р 0,010 -0,015; сера 0,010-0,015; кремний 0,008-0,020; алюминий 0,04 - 0,06 и азот 0,004 - 0,005. Проведенные исследования показали, что в корковой зоне слитков отсутствуют подкорковые и сотовые пузыри, слябы и холоднокатаный лист практически не имеют поверхностных дефектов, металл обладает высокой пластичностью и однороден по химическому составу и механическим свойствам.

Ниже приведены механические свойства холоднокатаных полос толщиной 1,0 мм (после старения):

a, МПа

ав, МПа

160-185

175 275 - 320

дл,%

I E , мм

305 37-45 40,1

11.5-12.8 11,9

Зерно феррита имело вытянутую форму, структурно-свободный цементит оценивался баллом 0 - 1.

Неметаллические включения, как и при раскислении низкоуглеродистым ферромарганцем (прототип), состоят в основном из герценита (FeO А1аОз), причем общее количество неметаллических включений составляет в среднем (край, промежуточная зона, ось полосы) от 0,010 до 0,021 %, а содержание кремнезема не превышает 10%.

Таким образом, при производстве стали по предлагаемому способу обеспечивается улучшение качества поверхности слябов и холоднокатаного листа, а металл похимическому составу и механическим свойствам удовлетворяет требованиям ГОСТа.

Формула изобретения

Способ производства низкоуглероди- стой нестареющей стали, включающий выплавку в сталеплавильном агрегате, выпуск нераскисленного металла в сталеразливочный ковш, раскисление марганецсодбржа- щим сплавом и алюминием в ковше в процессе выпуска плавки, разливку в слитки и легирование алюминием в процессе наполнения металлом 85 - 90% объема изложницы, отличающийся тем. что, с целью снижения себестоимости стали и улучшения качества поверхности слитка, в качестве марганецсодержащего сплава вводят сили- комарганец и в ковш последовательно присаживают известь в соотношении к вносимому силикомарганцем кремнию (6 - 9):1, силикомарганец из расчета внесения кремния в количестве 0,7 - 0,9 кг/т стали и алюминий в количестве, определяемом по выражению

qai a-10,,

где с - содержание углерода в металле перед выпуском, %;

а - коэффициент равный 0,75 - 0,85 кг/т;

10,1 - коэффициент, кг/т, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ раскисления низкоуглеродистой стали | 1990 |

|

SU1756365A1 |

| Способ раскисления низкоуглеродистой стали | 1978 |

|

SU779408A1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Способ раскисления и легирования ванадийсодержащей нестареющей стали и смесь для его осуществления | 1986 |

|

SU1366537A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| Сталь | 1990 |

|

SU1749296A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

Изобретение относится к черной металлургии, в частности к способам производства нестареющей стали. Цель - снижение себестоимости стали и улучшение качества поверхности слитка. Способ включает выплавку в сталеплавильном агрегате и выпуск, причем во время выпуска в ковш последовательно присаживают известь в соотношении к вносимому силикомарган- цем кремнию (6 - 9):1, силикомарганец из расчета внесения кремния в количестве 0,7 - 0,9 кг/т стали и алюминий в количестве, определяемом по выражению qai q - 10,1 с, где с - содержание углерода в металле перед выпуском, %; а - коэффициент 0,75 - 0,85 кг/т; 10,1 - коэффициент, кг/т, %. Улучшается качество поверхности слябов и холоднокатаного листа.1 табл. сл

| СПОСОБ ПОЛУЧЕНИЯ ЦИТОХРОМА С | 1994 |

|

RU2096464C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3754591,кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ производства нестареющей малоуглеродистой стали | 1976 |

|

SU621740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1989-11-04—Подача