1

Изобретение относится к прокатному производству и может быть использовано при прокатке на сортопрокат.ных станах профилей с неравными толщинами отдельных элементов сечения профиля.

Известен способ прокатки балочных профилей, заключающийся в том, что, с целью выравнивания скоростей охла1ждения утолщенных частей профиля - полок и утоненной.части - стенки, в черновых проходахПодвергают преимущественному обжатию части профиля, соответствующие полкам башки, а в чистовых проходах обжимают преимущественно стенку для получения заданного соотношения толщин стенки и полок. Кроме того, полки профиля принудительно охлаждают в процессе прокатки 1.

Недостатком этого способа является неравномерность деформации по сечению профиля, в том числр и в чистовых проходах, что может быть причиной искривления профиля, волнистости стенки и других дефектов.Кроме того,необходимость повышенных обжатий стенки в последних проходах затрудняет выполнение калибровки с уменьшением общей вытяжки к последнему проходу

что отрицательно сказывается на точности профиля.

Цель изобретения - повышение качества проката.

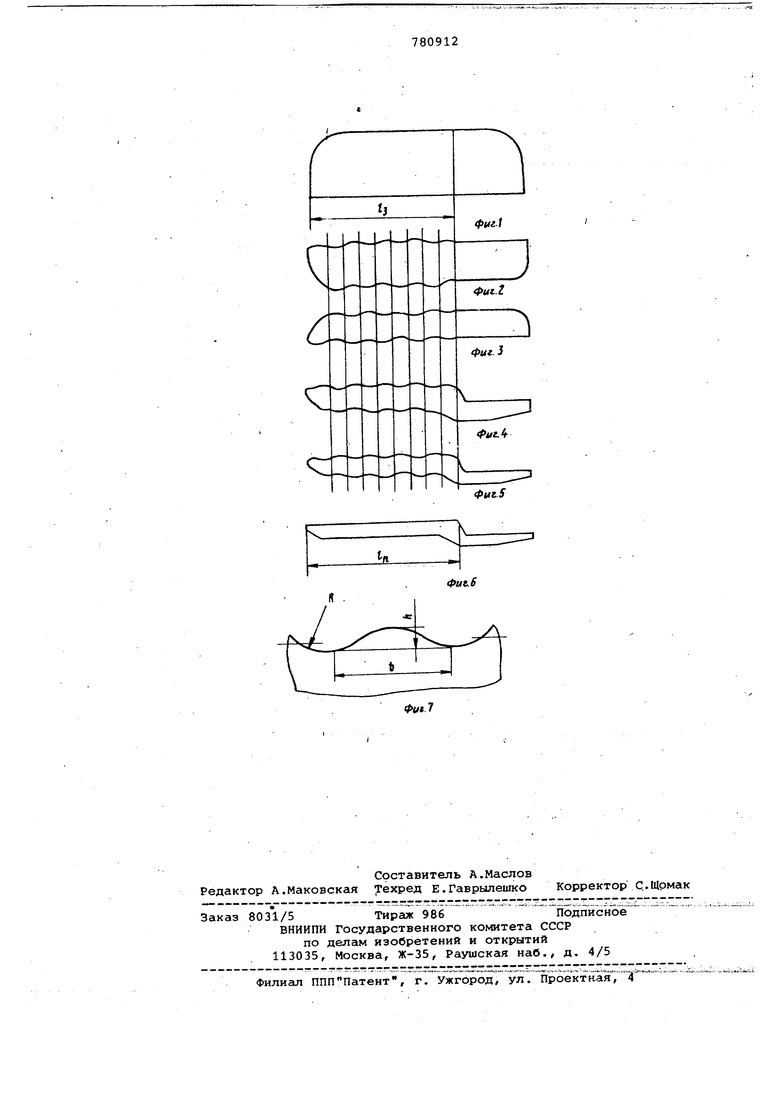

Указанная цель достигается тем, что интенсификацию охлаждения утолщенных элементов сечения профиля осуществляют путем формования их в черновых проходах с ребристой повер10хностью, причем в каждом последующем проходе чередуют места расположения вчступов и впадин оре 5рения, а в чистовом проходе оребрение закатывают. Оребрение формуют волно15образного вида, причем отношение шага выступов оребрения к их высоте устанавливают в пределах 4-6.

Сребренная поверхность интенсифицирует охлаокдение утолщенных элемен20тов сечения профиля в черновых проходах, благодаря чему вьгравнивается температура по сечению профиля и, в конечном счете, повышается качество проката.

25

Профиль оребрения может иметь разнообразную форму,например трапецеидальную, треугольную, волнообразную и др.Однако предпочтительней волнообразная форма оребренич с отношением шага оребрения его высоте равным 4-6.

акая форма и отношение размеров профиля оребрения, как показывает практика, позволяет осуществлять переформовку оребрения в черновых проходах и его закатывание в чистовом проходе без образования поверхностных дефектов профиля. Высота оребрения не должна превышать половины величины обжатия. Это условие обеспечивает закатывание оребрения в каждом последующем проходе. .„ .J

Эффект выравнивания температуры по сечению профиля возникает вследствие того,что ребра,отформованные на .массивной части раската, увеличивают ее поверхность. Это способствует более быстрому охлаждению указанной части проката. Более того, вершины рёбер охлаждаются быстрее впадин между ними. Формовка в каждом последующем проходе на месте вершины ребра в.падины также способствует более быстрому и равномерному охлаждению массивной части раската.

В результате температуры массив- , ной и утоненной частей профиля,, выходящего из чистовой клети, выравниваются, что уменьшает разность температур этих частей профиля при дальнейшем охлаждении, а следовательно, приводит к уменьшению серповидности профиля.

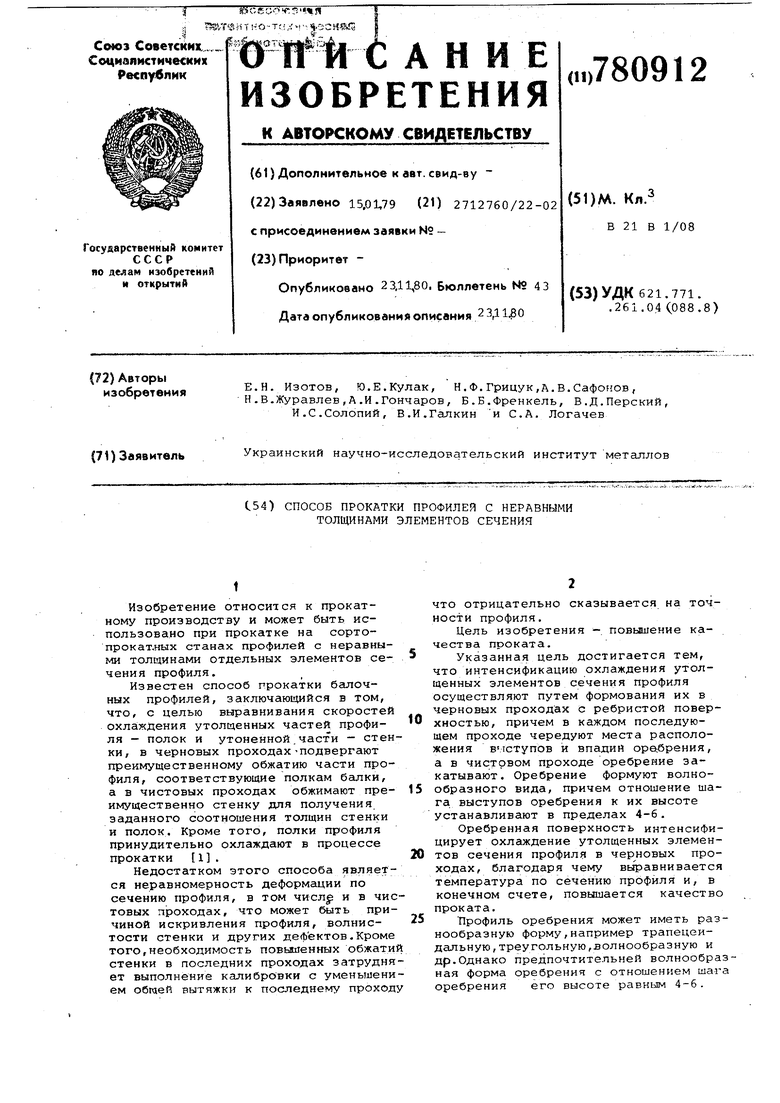

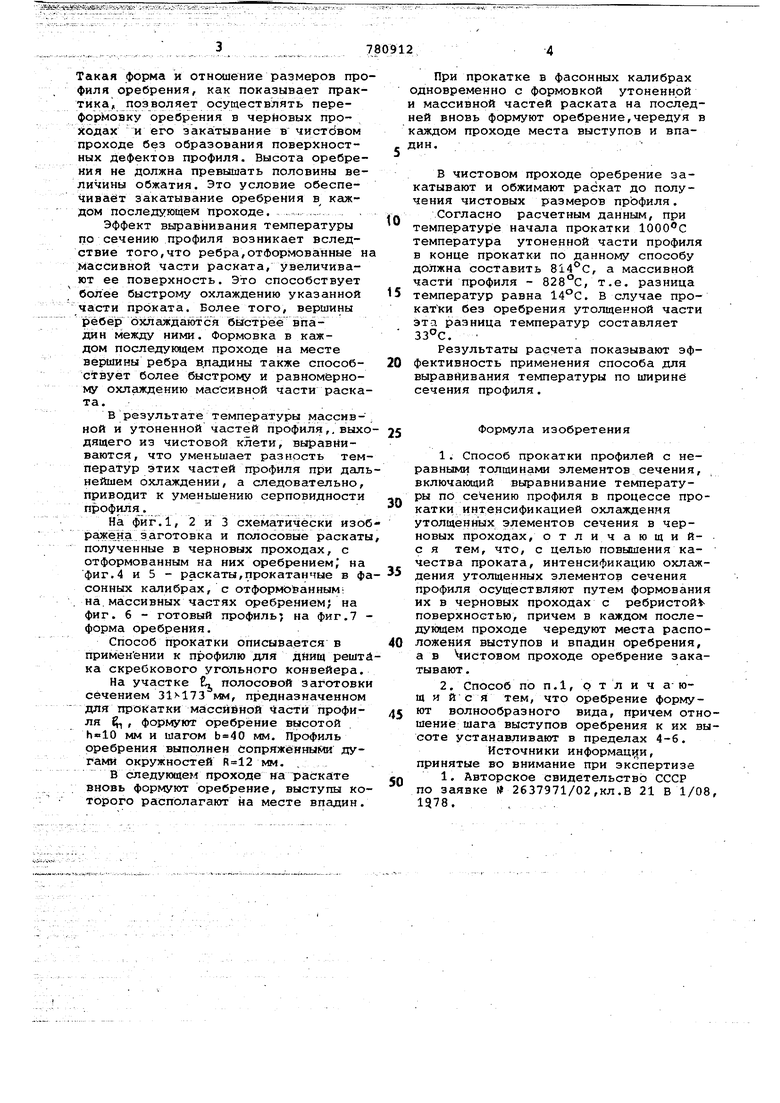

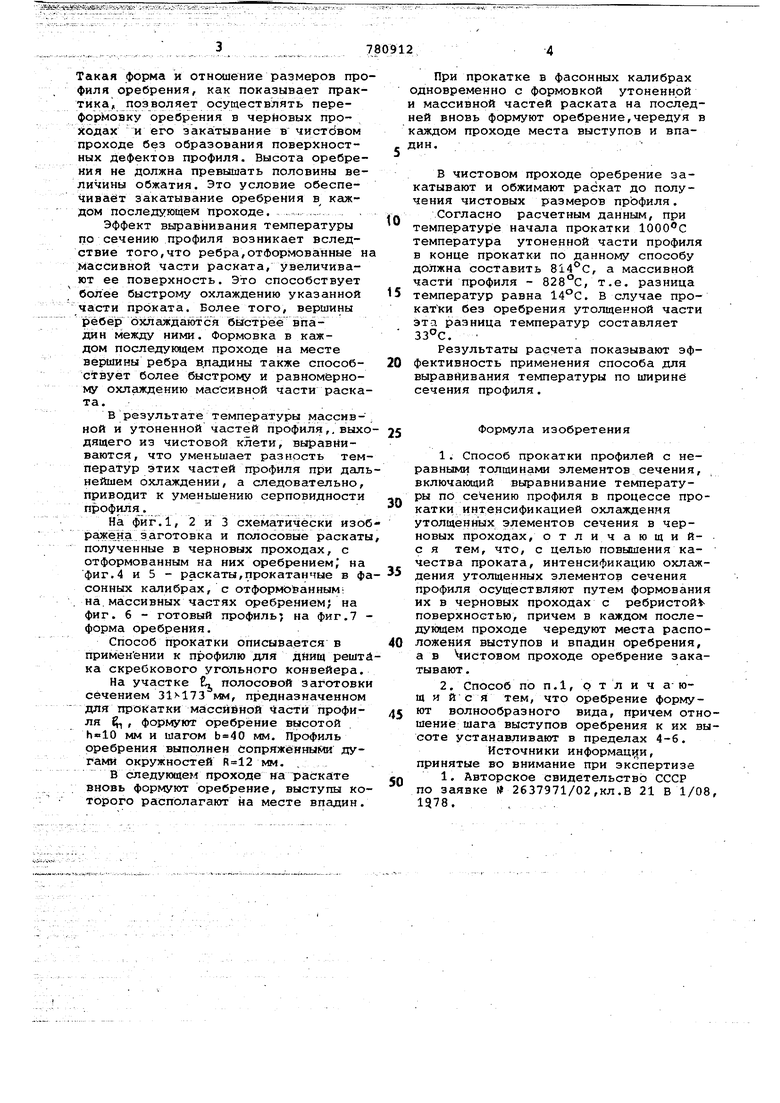

На фиг.1, 2 и 3 схематически изображеда заготовка и полосовые раскаты, полученные в черновых проходах, с отформованным на них оребрением; на фиг.4 и 5 - раскаты,прокатанные в фасонных калибрах, с отформованным; на массивных частях оребрением; на фиг. 6 - готовый профиль) на фиг.7 форма оребрения.

Способ прокатки описывается в применении к профилю для днИщ рештйка скребкового угсятьнрго конвейера.

На участке полосовой заготовки сечением 31ь173 мм, предназначенном ДЛЯ прокатки массййной части профиля , формуют оребрёние высотой мм и шагом мм. Профиль оребрения выполнен сопряженными дугами окружностей мм.

В следующем проходе на раскате вновь формуют оребрёние, выступы которого располагают на месте впадин.

780912

При прокатке в фасонных калибрах одновременно с формовкой утоненной и массивной частей раската на последней вновь формуют оребрёние,чередуя в каждом проходе места выступов и впадин. ,.

в чистовом проходе оребрёние закатывают и обжимают раскат до получения чистовых размеров прЬфиля.

Согласно расчетным данным, при температуре начала прокатки температура утоненной части профиля в конце прокатки по данному способу должна составить , а массивной части профиля - 828с, т.е. разница

5 температур равна 14°С. В случае прокатки без оребрения утолщенной части эта разница температур составляет 33°С.

Результаты расчета показывают эффективность применения способа для выравнивания температуры по ширине сечения профиля.

Формула изобретения

1. Способ прокатки профилей с неравными толщинами элементов сечения, включаквдий выравнивание температуры по сечению профиля в процессе прокатки интенсификацией охлаждения утолщенных элементов сечения в черновых проходах, отличающийс я тем, что, с целью повышения качества проката, интенсификацию охлаждения утолщенных элементов сечения профиля осуществляют путем формования их в черновых проходах с ребристой поверхностью, причем в кгокдом последующем проходе чередуют места расположения выступов и впадин оребрения, а в VIHCTOBOM проходе оребрёние закатывают .

2. Способ по п.1, о т л и ч а- ющ и и с я тем, что оребрёние формуют волнообразного вида, причем отношение шага выступов оребрения к их высоте устанавливают в пределах 4-6.

Источники информации, принятые во внимание при экспертизе

n 1. Авторское свидетельство СССР

по заявке 2637971/02,кл.В 21 В 1/08, 1378. , .

С

Фи1.1

Фиг-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| Способ прокатки | 1984 |

|

SU1219181A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Способ изготовления полособульбовых профилей с тонким полотном | 1982 |

|

SU1018731A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| БЛОК ВАЛКОВ ДЛЯ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 1989 |

|

RU1736051C |

| Способ прокатки несимметричных профилей | 1982 |

|

SU1087218A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-15—Подача