(54) СПОСОБ ИЗГОТОВЛЕНИ} ВСТАВОК ПРЕСС-ФбРМ Изобретение относится к литейном производству, в частности к технологи пресс-форм с тонкостенными оболочко выми формообразующими деталями, а именно к способам крепления тонкостенных вставок в обойме пресс-форм Одной из наиболее эффективных облас тей применения является крепление вставок, изготовленных методгили гальванопластики и плазменным напылениетл. Пресс-формы с такими встазвками используются при изготовлении самого широкого ассортимента издели из пластмасс и других материалов. . Известны способы крепления гальванопластической формообразующей вставки: механический, пайкой и Клейкой 13. Каждый из этих способов применяе ся для соответствукидих изделий несл ной конфигурации. Однако крепление тальванопластической вставки со сложнофасонными профилем очень затруднитгельно или невозможно. Известны способы крепления оболо чек шариками и стержнями jf. Но указанный способ не обеспечивает равномерного распределения нагрузки на опорную поверхность встав со стороны опорного слоя. Тем более что оболочки, полученные методами гальванопластики и плазменным напылением, характерны наличием неровностей и поднутрений на внешней стороне вставки. Известны экспериментальные работы по креплению сложных гальванопластических вставок пресс-форм путем заливки разными сплавами с низкой тем пературой плавления (до ) или пластмассовыми композициями З. При опособах заливки легкоплавкими сплавами малая твердость и прочность опорного слоя приводит к преждевременному износу вставки, вследствие усадок заливаемого сплава нередко происходит коробление и растрескивание оболочек, кроме того высока стоимость легкоплавких сплавов. Способы крепления вставок пластмассовыми композициями ( эпоксидньм: компаундом)имеют те же недостатки. Кроме того, низкая теплопроводность опорного слоя ухудшает условия прессования, что снижает производительность и приводит к преждевременному износу вставки.

Цель изобретения - поаьвиение стойкости вставок пресс-форм созданием , равномерного распределения на:груэки OnOiSHOro слой на опорную поверхность тонкостенной оболочки с поднутрениями и упрощение изготовления вставок.

Указанная цель достигается тем, что под действием.магнитного поля поднутрения тонкостенной формооб-. разующей оболочки заполняются шарикшли, пёкрытыми связующим матё1риалом припоем, эпоксидньм компаундом).

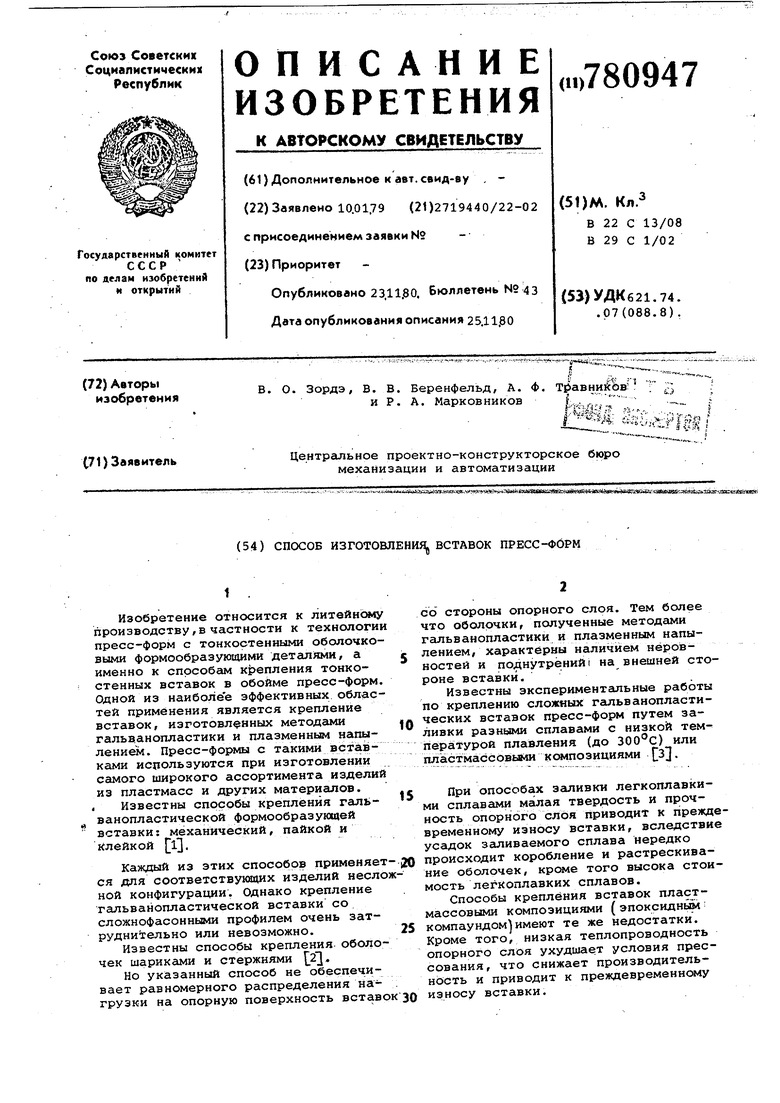

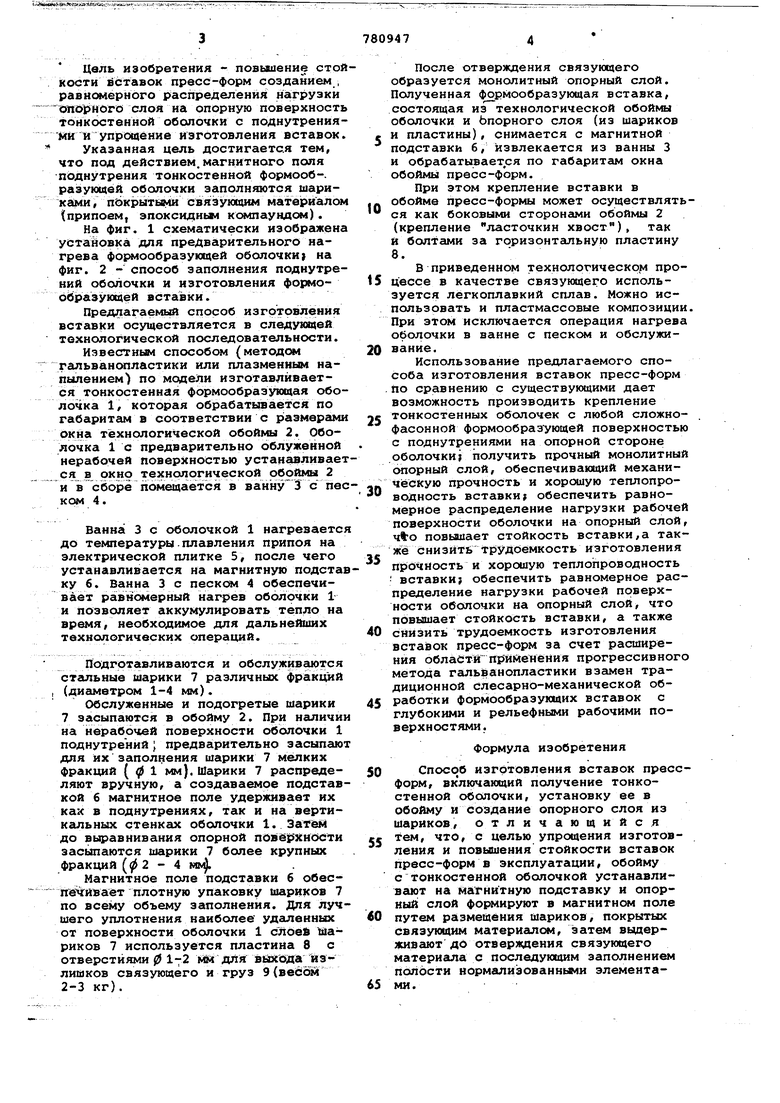

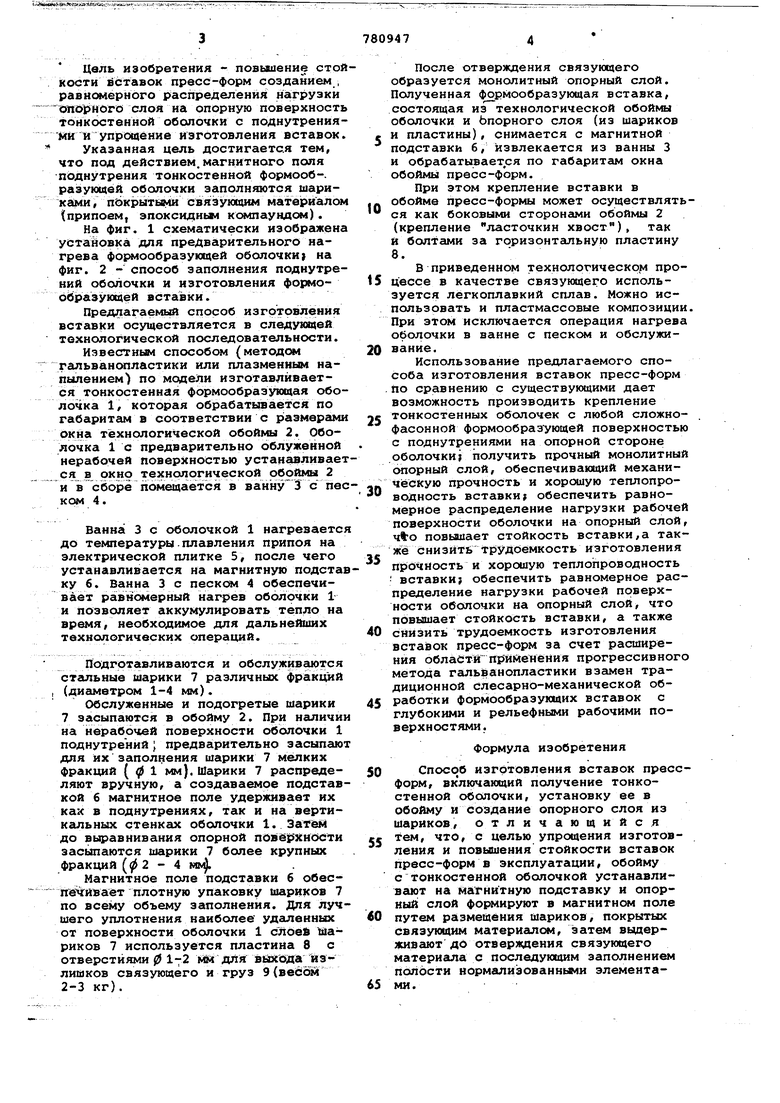

На фиг. 1 схематически изображена устайовка для предварительного нагрева формообразующей оболочки} на фиг. 2 - способ заполнения поднутрений оболочки и изготовления формообразующей вставки.

Предлагаемый способ изготовления вставки осуществляется в следухнцей технологической последовательности.

Известным способом (методом гальвансмпластики или плазменным напылением) по модели изготавливается тонкостенная формообразующая оболочка 1, которая обрабатывается по габаритг1М в соответствии с р1азмерами окна технологической обоймы 2. Оболочка 1 с предварительно облуженной нерабочей поверхностью устанавливается в окно технологической 2 и в сборе помещается в ванну 3 с песком 4.

Ванна 3 с оболочкой 1 нагревается до температуры плавления припоя на электрической плитке 5, после чего устанавливается на магнитную подставку 6. Ванна 3 с песком 4 обеспечивает равномерный нагрев оболочки 1 и позволяет аккумулировать тепло на время, необходимое для дальнейших технологических операций.

Подготавливаются и обслуживается стальные шарики 7 различных фракций (диаметром 1-4 мм).

Обслуженные и подогретые шарики 7 засыпаются в обойму 2. При нгшичии на нерабочей поверхности оболочки 1 поднутрений ; предварительно засыпают для их заполЕ ения шарики 7 мелких фракций (01 мм). Шарики 7 распределяют вручную, а создаваемое подставкой 6 магнитное поле удерживает их как в поднутрениях, так и на вертикальных стенках оболочки 1. Затем до выравнивания опорной засыпаются шарики 7 более крупных фракций (f(2 - 4 vu

Магнитное поле подставки б обеспечивает плотную упаковку шариков 7 по всеМу объему заполнения. Для лучшего уплотнения наиболее удгшенных от поверхности оболочки 1 сл6е& Иариков 7 используется пластина 8 с отверстиями 01-2 мй для вйхода излишков связующего и груз 9 (веЙШ 2-3 кг).

После отверждения связующего образуется монолитный опорный слой. Полученная «формообразующая вставка, состоящая иэ технологической обоймы оболочки и Ьпорного слоя (из шариков и пластины), снимается с магнитной подставки 6, извлекается из ванны 3 и обрабатывается по габаритам окна обоймы пресс-форм.

При этом крепление вставки в обойме пресс-формы может осуществлятся как боковыми сторонами обоймы 2 (крепление ласточкин хвост), так И болтами за горизонтальную пластину 8.

В приведенном технологическом процессе в качестве связующего используется легкоплавкий сплав. Можно использовать и пластмассовые композици При этом исключается операция нагрев оболочки в ванне с песком и обслуживание.

Использование предлагаемого способа изготовления вставок пресс-форм По сравнению с существующими дает возможность производить крепление тонкостенных оболочек с любой сложнофасонной формообразующей поверхность с поднутрениями на опорной стороне оболочки( получить прочный монолитны сиюрный слой, обеспечивающий механическую прочность и хорошую теплопроводность вставки обеспечить равномерное распределение нагрузки рабоче поверхности оболочки на опорный слой чЧЬо повышает стойкость вставки,а также снизить трудоемкость изготовления прбчность и хорошую теплопроводность вставки; обеспечить равномерное распределение нагрузки рабочей поверхности оболочки на опорный слой, что повышает стойкость вставки, а также снизить трудоемкость изготовления вставок пресс-форм за счет расширения областей прйМенения прогрессивног метода гальванопластики взамен традиционной слесарно-механической обработки формообразующих вставок с глубокими и рельефными рабочими поверхностями.

Формула изобретения

Способ изготовления вставок прессформ, вклкгчающий получение тонкостенной оболочки, установку ее в обойму и создание опорного слоя из шариков, отличающийся тем, что, с целью упрощения изготовления и повышения стойкости вставок пресс-форм в эксплуатации, обойму с тонкостенной оболочкой устанавливают на магнитную подставку и опорный слой формируют в магнитном поле путем размещения шариков, покрытых связующим материалом, :затем выдерживают до отверждения связующего материгша с последующим заполнением полости нормализованными элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вставок литеных форм | 1976 |

|

SU580943A1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1993 |

|

RU2062823C1 |

| Способ изготовления клавиш клавиатурного поля двухцветного литья | 1986 |

|

SU1433840A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ | 2009 |

|

RU2406789C1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОРЕЛЬЕФНЫХ ДЕТАЛЕЙ СО СКВОЗНЫМИ КАНАЛАМИ | 2006 |

|

RU2320783C1 |

| Способ изготовления формообразующего инструмента | 1991 |

|

SU1798035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ПРЕСС-ФОРМ | 1992 |

|

RU2046714C1 |

| Способ изготовления формообразующей матрицы технологической оснастки | 1986 |

|

SU1715889A1 |

| Способ гальванопластического изготовления изделий | 1979 |

|

SU870510A1 |

| Раствор для образования разделительного слоя на поверхности легкоплавкой модели зубного протеза | 1990 |

|

SU1736467A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-10—Подача