1

Изобретение относится к гальваноплас тике, а именно, к гальванопластическому изготовлению формообразующих элементов, и может быть применено в приборостроении, машиностроении и других областях промышленности.

Известны способы гальванопластического изготовления формообразующих элементов путем электроосаждения никеля или сплава никель-кобальт из различных электролитов fl Однако формообразующие элементы с рабочей поверхностью из никеля подверга ются значительно б9льшему износу, чем из сплава никель-кобальт.

Наиболее близким к изобретению является гальванопластический процесс, включающий электроосаждение сплава никель- . кобальт из сульфаматного электролита с растворимыми анодами из сплава никеля и кобальта .

Недостатком гальванопластического изготовления изделий из электролитов на основе сплава никель-кобальт с раствор

колми никель-кобальтовыми анодами яв ляется то, что содержание кобальта остается постоянным по всей толштшо слоя металла, формируемого из сплава Ni- Со, что приводит к растрескиваншо изделий.

Целью изобретения является уменьшение растрескивания изделий за счет обеспечения плавного уменьшения содержания кх)бальта в сплаве по толщине осажденного металла.

Поставленная вель достигается тем, что при гальванопластическом изготовлении юдёлий, преимущественно формообразую щих элементов, процесс электроосаждения сплава Ni-Co из сульфаматного электролита с растворимыми анодами при преимущественном соотношении солей никеля и кобальта от 8 по 14 осуществляют при соотношении обьема электролита (в дм ) к покрываемой поверхнос (в дм) равном от 1,7 до 2 и использовании только растворимых никелевых анодов. Такой способ проведения процесса обеспечивает осаждение первичного слоя определенного

состава с последующим обеднением его по кобальту. Практически состав сплава стабилен на толщину до 0,2 мм, что вполне достаточно для формообразующих элементов. Благодаря плавному уменьшению содержания Со в сплаве постепенно улучшается пластичность гальваноосадка, что, в свою очередь, предотвращает его растрескивание под влиянием внутренних нааряжений.

Пример 1. Процесс электрофор: мовашга сплава Ni-Co проводят в суль$аматном электролите следующего состава, г/л :

Никель сульфаминовокислый 49О Кобальт сульфаминовокислый 42 Никель двухлористый5

Кислота борная35

Лаурилсульфат натрияО,5

Рабочая поверхность модели О,8 дм . Пять моделей завешивают на качуюшуюся штангу. Электролиз проводят при темпе ратуре 30+2° С и ,Э-4,5. Плот«)сть тока при загрузке 4 А/дм .Объем электрюлита 7,5 дм , что соответствует соотношению 1,7. Аноды никелевые. Одновременно в ванну загружают 9 свидетелей с рабочей поверхностью О,05 дм каждый, 8 свидетелей используют для периодического определения твердости сплава, один свидетель ,апй определения состава сплава.

П р и м е р 2. Объем электролита составляет 8,2 дм, что соответствует соотношению 1,85. Процесс электроосаждетшя проводят аналогично примеру 1.

ПримерЗ. Объем электролита 8,9 дм , что соответствует соотношению

2. Прсщесс электроформования осуществляют аналогично примеру 1.

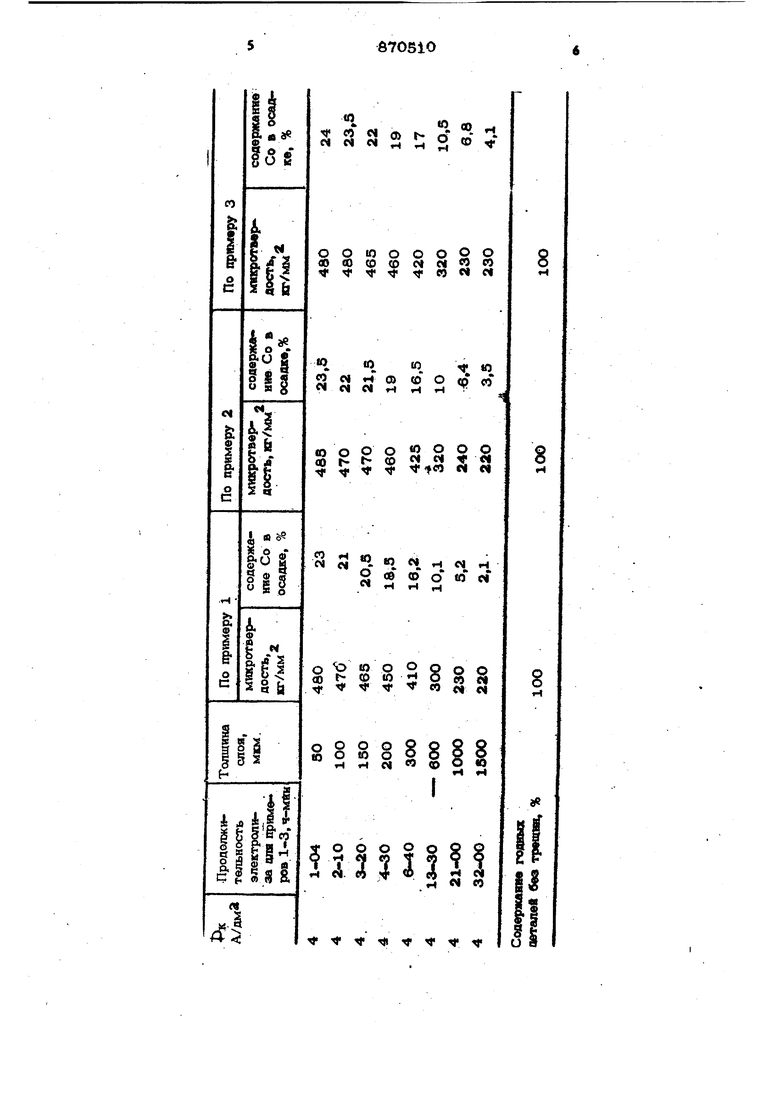

После осаждения слоя сплава наращивают медь до 5 мм, затем нарощенные элементы отделяют от моделей и механически обрабатывают. Свойства полученных покрытий приведены в таблице.

Как видно из данных таблиць, при осуществлении изобретения обеспечивается максимальная твердость рабочего слоя

сплава. При осаждении О,1 мм сплава его состав обедняется Со только на 2%. С увеличением толщины сплава содержание в нем кобальта постепенно, плавно уменьшается.

Изготовленные детали не имели трещин н выход годных деталей составил 1ОО%. Выход годных изделий, полученных извес кым способом при содержании кобальта в сплаве Cf 35%, составляет 60-7О% иэ-за

растрескивания поверхности формообразующих элементов

В св5ази с тем что по И9обретению расход кобальта значительно меньше при вслюльзованин его в промышленностн экономический эффект при изготовлетт только 1 кг вставок составит 21 руб., при 3frcM упрощение технологии процесса даст дополнительное снижение затрат по труду на 1О-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления матрицы вырубного штампа | 1984 |

|

SU1237280A1 |

| Электролит никелирования | 1978 |

|

SU785380A1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2064534C1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ФОРМОВКИ СЛОЖНОПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2274683C1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273685C1 |

| Установка для изготовления изделий гальванопластикой | 1980 |

|

SU926081A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ НИКЕЛЬ - БОР | 1993 |

|

RU2124072C1 |

| Способ изготовления клавиш клавиатурного поля двухцветного литья | 1986 |

|

SU1433840A1 |

| ВСЕСОЮЗНАЯ j| | 1972 |

|

SU346394A1 |

| Электролит для осаждения покрытий сплавом никель-фосфор | 1978 |

|

SU699037A1 |

Формула изобретения Способ гальваноппастического пэгтов лешш изделий, преимущественно формообраэукших элементов вюпочаюший осаждение на матрицу никель-кобальтового сплава из сульфаматного Электролита с растворимыми анодами при преимущественном соотношении концентрации солей никеля и кобальта от 8 до 14, отличающийся тем, что, с целью уменьшения растрескивания изделий, осаждение никель кобальтового сплава осуществляют с растворимыми никелевыми аноцами при cooi 87 0 ношении объема электролита к покрываемой поверхности от1,7 до 2. Источники информации, принятые во внимание при экспертизе 1. Шульпин Г. П., и др. Изготовление плоских, объемных и длинномерных деталей методом гальванопластики. Обзоры по электронной технике, 1978, с. 25-27. 2.Schwate H.O.,Nicke6 und NickeE/ /Kobatt -Qatvaho ormun QUS /em Rowletitiierten Suetamat-teectroevbew, tud-Aiur-I 1973, 95, № 34, 7O3-7O6 (прототип).

Авторы

Даты

1981-10-07—Публикация

1979-12-17—Подача