Изобретение относится к гальванопластике, в частности к изготовлению формооог разующих матриц технологической оснастки.

Целью изобретения является повышение точности, теплопроводности и долговечности матриц.

Способ по изобретению включает получение копии.электролитическим Осаждением металла на модель и торцовую поверхность обоймы, в которой предварительно закрепляют модель, последующее армирование проёма обоймы металлическими стержнями, которые со стороны, контактирующей с тыльной стороной копии, имеют

гибкие металлические вставки, теплопроводность которых в 6-8 раз превышает теплопроводность армирующих стержней. Затем проем обоймы заполняют композицией, содержащей, мас.%:

Гранулированный

доменный шлак55-69

Жидкое калиевое

стекло „28-35

Гидроалюмосиликат калия рф АЬОз 2S iOg- (15-2)- HtO 3-10

.При таком способе изготовления матрицы обеспечивается высокая прочность при эксплуатации за счет устранения перегибов и соответственно чрезмерных напряжений

ел

00

со

ю

в тонкостенной копии в местах соединения с армирующими металлическими стержнями благодаря тому, что контактирование осуществляется через гибкие металлические вставки. Это способствует повышению долговечности матрицы.

Этому же способствует и использование заливочной смеси определенного состава, которая вследствие отсутствия усадки и ее высокой жесткости обеспечивает повышение точности матрицы и соответственно точность получаемых изделий, а также повышает теплопроводность матрицы.

П р и м е р . По изобретению изготовили двойные матрицы для получения сложно- профильных изделий с криволинейной поверхностью разъема. Модель была выподнена из пластмассы путем последовательного закрепления детали в проеме плоскости монтажной рамки и заполнении зазора пластмассой, на которой формировали поверхность разъема, имеющую криволинейную конфигурацию, переходящую в плоскость рамки. На эту модель к ее периферийной части плотно крепили обойму, так что рабочая поверхность модели оказывалась внутри проема обоймы. Предварительно рабочую поверхность модели обезжиривали этиловым спиртом и наносили токопроводящий слой химическим сереб- рением. При этом кромки обоймы выполняли скошенными и плотное соединение обоймы с моделью осуществляли при помощи винтов. Поверхности, не подлежащие покрытию, изолировали пластинками из листового полистирола. Затем обойму с .моделью помещали в гальваническую ванну, где на рабочую поверхность модели осаждали никель из электролита, содержащего, г/л:

Сульфат никеля350

Борная кислота20

. Хлорид никеля20

Моющее средство

Прогресс 0,05

Сахарин0,1

Аноды никелевые, температура электролита 40 ± 2° С, катодная плотность тока 1-1,5 А/дм2.

При этом никель осаждался и на торцовые поверхности обоймы, поэтому коробление копии при осаждении металла или после ртделения от модели было исключено. При окончании процесса осаждения обойму с копией отделяли от рамки модели, а исходную деталь оставляли в копии для наращивания второй сопряженной копий. Для этого к плоской поверхности первой обоймы плотно крепили вторую обойму, так

что исходная деталь и криволинейная поверхность разъема первой копии оказывалась внутри проема второй обоймы, а весь комплект вновь помещали в гальваническую

ванну для осаждения второй копии с одновременным сращиванием ее с второй обоймой. В результате было получено две матрицы, плотно без зазора сопряженных по криволинейной поверхности разъема.

0 Армирующие стержни были выполнены из Ст. 3 диаметром 12 и длиной 30 мм. Гибкие вставки были выполнены из луженых припоем ПОС-61 медных пластинок толщиной 1 и шириной 5 мм. К торцу каждого

5 стержня приклепывали по 3-4 пластины, которые П-образно изгибали таким образом, чтобы они все касались копии. В качестве материала вставок может использоваться луженая пружинная бронза марки БрБ2.

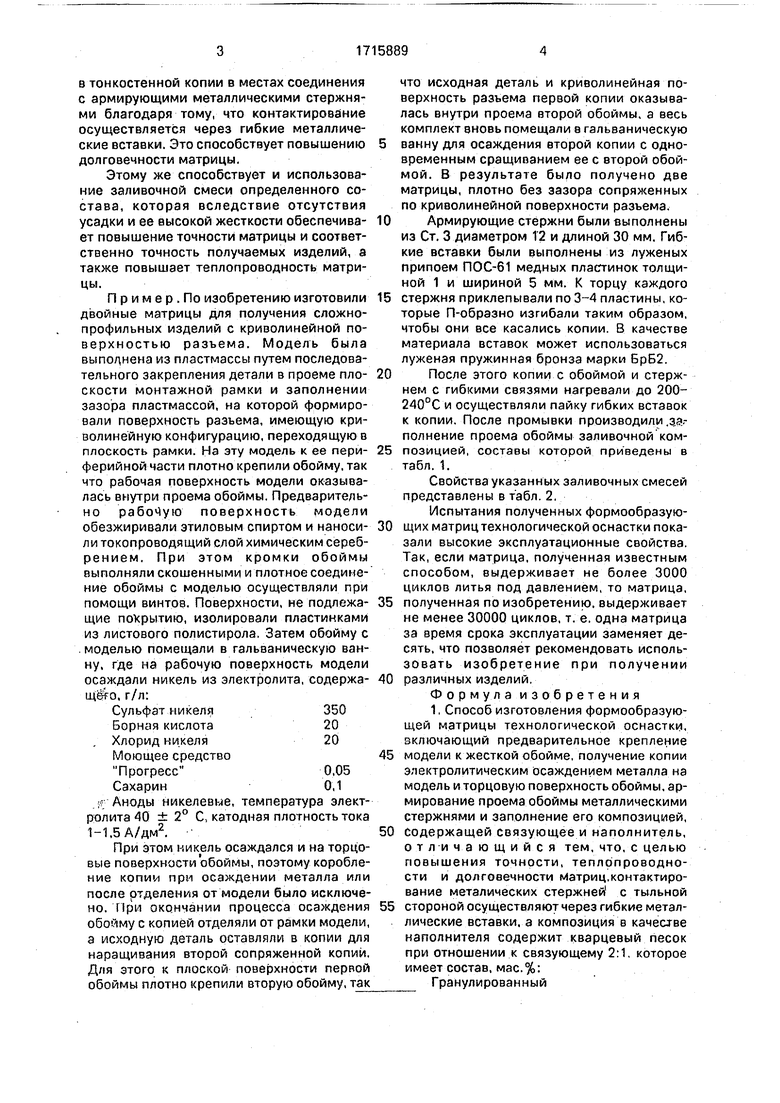

0 После этого копии с обоймой и стержнем с гибкими связями нагревали до 200- 240°С и осуществляли пайку гибких вставок к копии. После промывки производили .заполнение проема обоймы заливочной ком5 позицией, составы которой приведены в табл. 1.

Свойства указанных заливочных смесей представлены в табл. 2.

Испытания полученных формообразую0 щих матриц технологической оснастки показали высокие эксплуатационные свойства. Так, если матрица, полученная известным способом, выдерживает не более 3000 циклов литья под давлением, то матрица,

5 полученная по изобретению, выдерживает не менее 30000 циклов, т, е. одна матрица за время срока эксплуатации заменяет десять, что позволяет рекомендовать использовать изобретение при получении

0 различных изделий.

Формула изобретения 1, Способ изготовления формообразующей матрицы технологической оснастки, включающий предварительное крепление

5 модели к жесткой обойме, получение копии электролитическим осаждением металла на модель и торцовую поверхность обоймы, армирование проема обоймы металлическими стержнями и заполнение его композицией,

0 содержащей связующее и наполнитель, о т ли ч а ю щ и и с я тем, что, с целью повышения точности, теплопроводности и долговечности матриц,контактирование металических стержней с тыльной

5 стороной осуществляют через гибкие металлические вставки, а композиция в качестве наполнителя содержит кварцевый песок при отношении к связующему 2:1, которое имеет состав, мае. %: Гранулированный

доменный шлак55-69

Жидкое калиевое

стекло28-35

Гидроалюмосиликат калия К2ОА12Оз-25Юа (1.5-2),

2. Способ по п. 1,отличающийся тем, что гибкие металлические вставки выполнены из металла с теплопроводностью, в 6-8 раз превышающей теплопроводность металла армирующих стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модельная оснастка для изготовления литых пресс-форм с тонким орнаментом | 1981 |

|

SU977098A1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| МОНУМЕНТАЛЬНОЕ ЗДАНИЕ ИЛИ КУЛЬТОВОЕ СООРУЖЕНИЕ ТИПА ХРАМА, КАРКАС СТЕНОВОГО ОГРАЖДЕНИЯ И СПОСОБ ВОЗВЕДЕНИЯ МОНУМЕНТАЛЬНОГО ЗДАНИЯ ИЛИ КУЛЬТОВОГО СООРУЖЕНИЯ ТИПА ХРАМА (ВАРИАНТЫ) | 1995 |

|

RU2048646C1 |

| КОРПУС ПОРТАТИВНОГО ЭЛЕКТРОННОГО УСТРОЙСТВА | 2014 |

|

RU2599149C2 |

| Способ изготовления металлопластиковой оснастки и устройство для его осуществления | 2021 |

|

RU2759368C1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОКОННЫХ И ДВЕРНЫХ ПРОФИЛЕЙ, КОРПУСНЫХ КОНСТРУКЦИЙ ОКОННЫХ И ДВЕРНЫХ СТВОРОК И РАМ С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОГО ПОЛИМЕРНО-КОМПОЗИТНОГО МАТЕРИАЛА | 2015 |

|

RU2620486C1 |

| Способ изготовления формообразующихдЕТАлЕй пРЕСС-фОРМ | 1979 |

|

SU821033A1 |

Изобретение относится к гальванопластике, в частности к изготовлению формообразующих матриц технологической оснастки. Целью изобретения является повышение точности,теплопроводности и долговечности матриц. По изобретению после гальванического осаждения металла на модель, закрепленную в обойме, для придания копии жесткости в обойме-заливают композицию определенного состава на основе силикатов и гидросиликатов калия и гранулированного доменного шлака при использовании в качестве наполнителя кварцевого песка с предварительным армированием проема обоймы металлическими стержнями с гибкими металлическими вставками, контактирующими с тыльной стороной копии. Это исключает возникновение напряжений в тонкостенной копии, повышает точность рельефа вследствие повышенной жесткости и отсутствия усадки при затвердении композиции, повышает теплопроводность и долговечность матрицы. 1 з.п, ф-лы, 2 табл. со с

Таблица 1

Таблица 2

Авторы

Даты

1992-02-28—Публикация

1986-07-09—Подача