Изобретение относится к порошковой металлургии, в частности к изготовлению деталей, запасных частей и элементов трения для импортного и отечественного насосно-компрессорного оборудования, трубопроводной запорно-регулирующей арматуры и иного оборудования, и может быть использовано для оборудования нефте- и газоперерабатывающей промышленности, применяемого в агрессивной среде, содержащей до 25% сероводорода.

Порошковая металлургия, наряду с другими наукоемкими и энергосберегающими отраслями промышленности, является одним из основных направлений развития современного, высокоэффективного производства технологически развитых стран мирового сообщества.

Технологический процесс производства изделий методом порошковой металлургии состоит из следующих основных операций:

- получение и подготовка порошков исходных материалов, которые могут представлять собой чистые металлы или их сплавы, соединения металлов с неметаллами и различные другие химические соединения;

- прессование из подготовленной шихты изделий необходимой формы в специальных пресс-формах;

- термическая обработка или спекание спрессованных изделий, придающее им окончательные физико-механические свойства.

На практике иногда встречаются отклонения от этих типичных элементов технологии. Так, например, процессы прессования и спекания можно совмещать в одной операции или предварительно спеченный пористый брикет затем может быть пропитан расплавленным металлом. Могут быть и другие отклонения от указанной схемы, однако использование исходной порошкообразной шихты и спекание при температуре ниже точки плавления основного элемента остаются неизменными.

В настоящее время трудно назвать отрасль промышленности, где бы не находили применения изделия из материалов, полученных методами порошковой металлургии. Например, в обрабатывающей промышленности это твердосплавные инструменты, в горнодобывающей промышленности - армирующие твердые сплавы и алмазно-металлические композиции, применяемые для оснащения бурового инструмента. В сварочной технике это порошки, применяемые для наплавки, специальной резки и изготовления обмазок. В практике машиностроения метод порошковой металлургии используют для изготовления деталей машин и механизмов с высокими износостойкими, антифрикционными и фрикционными свойствами. В современной электротехнике это контактные устройства, обеспечивающие высокую электро- и теплопроводность, хорошую тугоплавкость, высокую степень электроэрозионной устойчивости и прочности в условиях ударных нагрузок.

Основными достоинствами порошковой металлургии, обусловившими ее развитие, являются:

- возможность получения изделий из материалов, которые трудно или невозможно получить другими способами. Например, некоторые тугоплавкие металлы (вольфрам, тантал), сплавы и композиции на основе тугоплавких соединений (твердые сплавы на основе карбидов вольфрама, титана и др.), композиции металлов, не смешивающихся в расплавленном виде, в особенности при значительной разнице в температурах плавления (вольфрам - медь), композиции из металлов и неметаллов (медь - графит, алюминий - оксид алюминия и др.), пористые материалы (подшипники, фильтры, теплообменники и др.);

- возможность получения некоторых материалов и изделий с более высокими технико-экономическими показателями за счет экономии металла и значительного снижения себестоимости продукции. Например, при изготовлении деталей литьем и обработкой резанием до 60-80% металла теряется в литниках или идет в стружку;

- возможность получения изделий из материалов с меньшим содержанием примесей и с более точным соответствием заданному составу, чем у литых сплавов, за счет использования чистых исходных порошков.

При одинаковом составе и плотности у спеченных материалов в ряде случаев свойства выше, чем у плавленых в связи с особенностью их структуры. В частности, в спеченных материалах меньше сказывается неблагоприятное влияние предпочтительной ориентировки (текстуры), которая встречается у некоторых литых металлов вследствие специфических условий затвердевания расплава. В спеченных материалах размеры и форму структурных элементов легче регулировать и можно получать типы взаимного расположения и формы зерен, которые невозможны для плавленого металла. Благодаря этим структурным особенностям спеченные металлы более термостойки, лучше переносят воздействие циклических колебаний температуры и напряжений, что очень важно для изделий из данных материалов.

Порошковая металлургия имеет и недостатки, которые препятствуют ее развитию:

- сравнительно высокая стоимость металлических порошков;

- необходимость спекания в защитной атмосфере, что увеличивает стоимость изделий;

- трудность изготовления изделий больших размеров;

- сложность получения металлов и сплавов в беспористом, компактном состоянии;

- необходимость применения чистых исходных порошков для получения чистых металлов.

Недостатки и некоторые достоинства порошковой металлургии нельзя рассматривать как постоянно действующие факторы. Они зависят от состояния и развития как самой порошковой металлургии, так и других отраслей промышленности. По мере развития техники порошковая металлургия может вытесняться из одних областей и перемещаться в другие.

По способу производства материала (сплава) методом порошковой металлургии с целью последующего изготовления из него изделий из патентной литературы известно следующее.

Способ прессования твердого сплава из наноразмерных порошков (патент РФ №2569288 «Способ изготовления наноразмерного твердого сплава», С22С 1/04, С22С 29/08, B22F 3/12, B82Y 30/00, опубликовано 20.11.2015), включающий приготовление смеси из наноразмерных порошков карбида вольфрама и кобальта, прессование ее в стальной пресс-форме и спекание в вакууме, перед прессованием в смесь наноразмерных порошков вводят 2-15 об. % этанола, при этом прессование ведут при давлении 2000 кгс/см2.

Существенным недостатком известного способа, выбранного в качестве ближайшего аналога-прототипа заявляемого технического решения, является отсутствие возможности изготовления готового изделия (детали).

В результате проведенного патентного поиска, авторами не были обнаружены аналоги и прототипы, близкие по существенным признакам к предлагаемому способу изготовления изделий методом порошковой металлургии.

Задачей, решаемой изобретением, является разработка способа изготовления методом порошковой металлургии деталей, запасных частей и элементов трения для импортного и отечественного насосно-компрессорного оборудования, трубопроводной запорно-регулирующей арматуры и иного оборудования, не уступающего по своим технико-эксплуатационным свойствам оригинальным изделиям, с возможностью использования для оборудования нефте- и газоперерабатывающей промышленности, применяемого в агрессивной среде, содержащей до 25% сероводорода.

Для решения поставленной задачи предлагается способ изготовления изделий методом порошковой металлургии, включающий следующий ряд технологически последовательных операций: приготовление пресс-порошка, прессование его в стальной пресс-форме, предварительное спекание в вакууме с последующей пропиткой пластификатором, механическая обработка пластифицированной заготовки, выжигание пластификатора, окончательное спекание и механическая обработка спеченной заготовки, отличающийся тем, что при приготовлении пресс-порошка из твердосплавной смеси путем перемешивания в нее вводят связывающую жидкость в соотношении 30 мл на 1 кг твердосплавной смеси с последующим брикетированием полученной смеси (порошок - связывающая жидкость) за счет уплотнения в пресс-форме с усилием до 2 т и перетиранием сформированных брикетов на сите с ячеей 0,5 мм с образованием пресс-порошка, который далее подвергают прессованию с усилием 6 т в стальной пресс-форме в пределах одного часа с момента окончания его приготовления, затем спрессованную заготовку сушат в вакуумной печи с остаточным давлением в печи не более 5⋅10-2 мм рт.ст. при температуре 100°С не менее 16 часов, после сушки спрессованную заготовку помещают в графитовый контейнер, обеспечивающий наличие зазоров между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей, и проводят предварительное спекание в вакуумной печи с остаточным давлением в печи не более 5⋅10-2 мм рт.ст. при температуре 750-800°С, причем скорость подъема температуры не более 200°С в час с выдержкой не менее 60 минут после достижения заданной температуры спекания и последующим естественным остыванием печи до температуры 40°С, далее пластифицирование прошедшей предварительное спекание заготовки осуществляют при температуре 80-100°С в объеме жидкого парафина в течение не менее 180 минут, затем проводят механическую обработку на токарно-винторезном и универсальном фрезерном станках предварительно спеченной и пластифицированной заготовки до размеров на 30-35% больше окончательных размеров готового изделия, далее механически обработанную заготовку для выжигания пластификатора помещают в графитовый контейнер, обеспечивающий наличие зазоров между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей, выжигание пластификатора производят в вакуумной печи с остаточным давлении в печи не более 5⋅10-2 мм рт.ст. при температуре 400°С, причем скорость подъема температуры не более 200°С в час с выдержкой не менее 180 минут после достижения заданной температуры выжигания пластификатора и последующим естественным остыванием печи до температуры 40°С, затем для окончательного высокотемпературного спекания заготовку помещают в графитовый контейнер, обеспечивающий наличие зазоров между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей, окончательное высокотемпературное спекание производят в вакуумной печи с остаточным давлением в печи не более 5⋅10-2 мм рт.ст. при температуре 1350°С, причем скорость подъема температуры не более 300°С в час до температуры 1100°С и далее не более 100°С в час до температуры 1350°С с выдержкой не менее 30 минут после достижения заданной температуры окончательного высокотемпературного спекания и последующим охлаждением печи со скоростью не более 100°С в час до температуры 1100°С и естественным остыванием печи до температуры 40°С, окончательная механическая обработка полученной детали на универсально-заточном и круглошлифовальном станках до окончательных размеров готового изделия с полировкой рабочих поверхностей алмазной пастой.

С целью обеспечения удобства работы с мелкофракционным твердосплавным порошком на этапе приготовления пресс-порошка в качестве связывающей жидкости применяется дизельное топливо. Выбор дизельного топлива обусловлен его высокими смачивающими способностями для равномерного распределения связывающей жидкости по всему объему порошка.

Предварительное спекание, выжигание пластификатора и окончательное спекание заготовки осуществляют в графитовом контейнере обладающем высокотемпературными и инертными свойствами, а наличие зазоров между стенками контейнера и заготовкой не менее 10 мм, которые засыпаны сажей, обеспечивают химическую инертность окружающей заготовку среды с целью предотвращения ее окисления остаточным кислородом для достижения постоянства состава и структуры конечного изделия.

Временные, температурные и иные параметры, приведенные в данном способе изготовления изделий методом порошковой металлургии, определены из расчета решения заявленной в данном изобретении задачи с учетом достижения минимально-возможных затрат на производство.

Изготовление изделия предлагаемым способом осуществляется по предварительно разработанной проектной документации на изготавливаемое изделие, в которой расчетным путем подобраны и определены марка твердосплавной смеси, геометрические размеры готового изделия с чертежом общего вида, представлены профиль и основные геометрические параметры заготовки, а также разработана маршрутная карта технологического процесса, раскрывающая указанную в предлагаемом способе последовательность изготовления изделия методом порошковой металлургии как основными, так и вспомогательными операциями с указанием оборудования и оснастки, на которых изготавливается изделие.

Сущность изобретения, а также осуществление способа изготовления изделий методом порошковой металлургии поясняется примером изготовления стакана штока углового дроссельного клапана СС20 ES «Cameron-Willis» 3'', который включает следующий ряд технологически последовательных операций.

1. Приготовление пресс-порошка

1.1 Порошок марки ВК-6 по ТУ 48-19-60-78 взвешивается на весах (механические, предел взвешивания - 3-10 кг, класс точности - средний). Масса взвешиваемого порошка - 3,2 кг.

1.2 В процессе перемешивания порошка в стеклянном бюксе (вместимость до 3 л) вводится связывающая жидкость - дизельное топливо по ГОСТ 32511-2013 (EN 590:2009) в количестве 96 мл. Связывающая жидкость должна быть равномерно распределена по всему объему порошка.

1.3 Полученная смесь (порошок -связывающая жидкость) уплотняется до образования брикетов в пресс-форме на прессе ПА-433 усилием до 2 т.

1.4 Сформированные брикеты перетираются на сите с ячеей 0,5 мм с образованием пресс-порошка.

2. Прессование заготовки

2.1 В пределах одного часа с момента окончания приготовления пресс-порошок засыпается в окно матрицы пресс-формы и прессуется на прессе ПА-433 усилием до 6 т с образованием заготовки, соответствующей указанным геометрическим размерам в проектной документации 80×80×80 мм.

2.2 Спрессованную заготовку сушат в вакуумной печи ВНЗ-1620-И1 при температуре 100°С и остаточном давлении в печи не более 5⋅10-2 мм рт.ст. не менее 16 часов.

3. Предварительное спекание

3.1 После сушки спрессованная заготовка помещается в графитовый контейнер, размеры которого должны обеспечить зазоры между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей марки Т-900.

3.2 Предварительное спекание проводят в вакуумной печи СГВ-2.4.2/15 ИЗ с остаточным давлении в печи не более 5⋅10-2 мм рт.ст. при температуре 750-800°С. Скорость подъема температуры не более 200°С в час с выдержкой не менее 60 минут после достижения заданной температуры спекания.

3.3 При завершении спекания обеспечивают естественное остывание печи до температуры 40°С. Из печи вынимается графитовый контейнер и из него извлекается заготовка.

4. Пропитка заготовки парафином (пластифицирование)

4.1 Металлический контейнер с кусками парафина по ГОСТ 23683-89 помещается в сушильный шкаф СНОЛ, где парафин расплавляется при температуре 80°С.

4.2 Пластифицирование прошедшей предварительное спекание заготовки осуществляют при температуре 80-100°С в объеме жидкого парафина в течение не менее 180 минут.

4.3 При завершении пластифицирования заготовка извлекается из металлического контейнера с парафином и остывает в естественных условиях.

5. Механическая обработка

5.1 Заготовку подвергают механической обработке согласно расчетным размерам в проектной документации на токарно-винторезном станке 16К20 и универсальном фрезерном станке RTM-3 до размеров на 30-35% больше окончательных размеров готового изделия с учетом усадки при окончательном спекании и припуска под окончательную механическую обработку.

6. Выжигание пластификатора

6.1 После механической обработки заготовка помещается в графитовый контейнер, размеры которого должны обеспечить зазоры между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей марки Т-900.

6.2 Выжигание пластификатора проводят в вакуумной печи СГВ-2.4.2/15 ИЗ с остаточным давлении в печи не более 5⋅10-2 мм рт.ст. при температуре 400°С.

Скорость подъема температуры не более 200°С в час с выдержкой не менее 180 минут после достижения заданной температуры выжигания пластификатора.

6.3 При завершении выжигания пластификатора обеспечивают естественное остывание печи до температуры 40°С. Из печи вынимается графитовый контейнер и из него извлекается заготовка.

7. Окончательное высокотемпературное спекание

7.1 После выжигания пластификатора заготовка помещается в графитовый контейнер, размеры которого должны обеспечить зазоры между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей марки Т-900.

7.2 Окончательное высокотемпературное спекание проводят в вакуумной печи СГВ-2.4.2/15 ИЗ с остаточным давлением в печи не более 5⋅10-2 мм рт.ст. при температуре 1350°С. Скорость подъема температуры не более 300°С в час до температуры 1100°С и далее не более 100°С в час до температуры 1350°С с выдержкой не менее 30 минут после достижения заданной температуры окончательного высокотемпературного спекания.

7.3 При завершении спекания производят охлаждение печи со скоростью не более 100°С в час до температуры 1100°С и далее обеспечивают естественное остывание печи до температуры 40°С. Из печи вынимается графитовый контейнер и из него извлекается заготовка.

8. Окончательная механическая обработка

8.1 С учетом усадки при окончательном высокотемпературном спекании проверяются геометрические размеры полученной детали.

8.2 Для доведения размеров полученной детали на соответствие расчетным, указанным в проектной документации, окончательный размер готового изделия получают шлифованием на универсально-заточном станке 3В642 и круглошлифовальном станке 3Н130В с полировкой рабочих поверхностей алмазной пастой.

8.3 Проведение технического контроля готового изделия на соответствие проектной документации осуществляют с использованием твердомера Роквелла, профилометра, прибора для контроля плоскостности поверхности детали, штангенциркуля и микрометра.

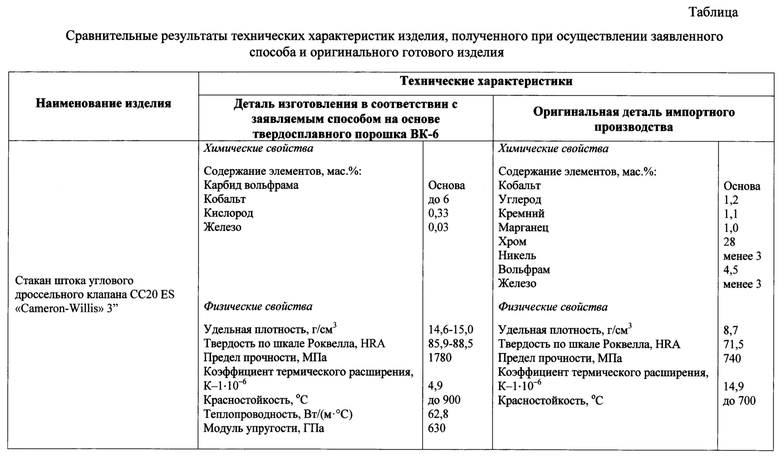

Ниже в таблице приводятся сравнительные результаты технических характеристик изделия, полученного при осуществлении заявленного способа и оригинального готового изделия.

При осуществлении изобретения получен технический результат, заключающийся в изготовлении методом порошковой металлургии деталей, запасных частей и элементов трения для импортного и отечественного насосно-компрессорного оборудования, трубопроводной запорно-регулирующей арматуры и иного оборудования, не уступающего по своим технико-эксплуатационным свойствам оригинальным изделиям, с возможностью использования для оборудования нефте- и газоперерабатывающей промышленности, применяемого в агрессивной среде, содержащей до 25% сероводорода.

Из патентной документации не известны способы изготовления изделий методом порошковой металлургии с идентичными существенными признаками заявляемому техническому решению, что говорит о его новизне и соответствию этому критерию для изобретения.

Совокупность изложенных выше существенных признаков необходима и достаточна для реализации задачи заявляемого решения. При этом между совокупностью существенных признаков и задачей, поставленной и решаемой изобретением, существует причинно-следственная связь, при которой сама совокупность признаков является причиной, а решаемая ими задача является следствием. Исходя из этих доводов, правомерен вывод о том, что заявляемое техническое решение соответствует установленному критерию - изобретательский уровень (неочевидность).

Заявляемое техническое решение может быть неоднократно реализовано с получением указанного выше технического результата.

Решение, таким образом, соответствует критерию «промышленная применимость».

Предлагаемое решение в качестве изобретения применяется в промышленных масштабах для собственных нужд в Газопромысловом управлении ООО «Газпром добыча Астрахань».

Технико-экономическое преимущество заявляемого изобретения заключается в изготовлении деталей, не уступающих по своим технико-эксплуатационным свойствам оригинальным импортным аналогам, при значительно меньших производственных затратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| Способ изготовления магнетитсодержащих анодов | 2024 |

|

RU2834926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2012 |

|

RU2478455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| Способ изготовления твердосплавных гранул | 2016 |

|

RU2636774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНОГО ТВЕРДОГО СПЛАВА | 2014 |

|

RU2569288C1 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| Многослойная твердосплавная пластина и способ ее получения | 2020 |

|

RU2749734C1 |

Изобретение относится к изготовлению изделий из твердосплавных порошковых смесей. Готовят пресс-порошок из твердосплавной смеси путем введения связывающей жидкости с последующим брикетированием полученной смеси и перетиранием сформированных брикетов с образованием пресс-порошка. Затем полученный пресс-порошок подвергают прессованию, а полученную спрессованную заготовку сушат и направляют на предварительное спекание в вакуумной печи, далее проводят пластифицирование заготовки и подвергают ее механической обработке до размеров на 30-35% больше окончательных размеров готового изделия. Проводят выжигание пластификатора и осуществляют окончательное высокотемпературное спекание заготовки в вакуумной печи с последующей окончательной механической обработкой до окончательных размеров готового изделия с полировкой рабочих поверхностей алмазной пастой. Обеспечивается изготовление изделий, применяемых в агрессивной среде, содержащей до 25% сероводорода. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления изделий из твердосплавных порошковых смесей, включающий приготовление пресс-порошка, прессование его в стальной пресс-форме и спекание в вакууме, отличающийся тем, что пресс-порошок готовят путем введения в порошок твердосплавной смеси связывающей жидкости в соотношении 30 мл на 1 кг порошка твердосплавной смеси с последующим брикетированием полученной смеси путем уплотнения в пресс-форме с усилием до 2 т и перетиранием сформированных брикетов на сите с ячейками 0,5 мм с образованием пресс-порошка, при этом прессование пресс-порошка ведут с усилием 6 т в стальной пресс-форме в пределах одного часа с момента окончания его приготовления, затем спрессованную заготовку сушат в вакуумной печи с остаточным давлением в печи не более 5⋅10-2 мм рт. ст. при температуре 100°С не менее 16 часов, после сушки спрессованную заготовку помещают в графитовый контейнер, обеспечивающий наличие зазоров между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей, проводят предварительное спекание заготовки в вакуумной печи с остаточным давлением в печи не более 5⋅10-2 мм рт. ст. при температуре 750-800°С, при этом обеспечивают скорость подъема температуры не более 200°С в час с выдержкой не менее 60 минут после достижения заданной температуры спекания и последующим естественным остыванием печи до температуры 40°С, далее осуществляют пластифицирование прошедшей предварительное спекание заготовки при температуре 80-100°С в объеме жидкого парафина в течение не менее 180 минут, затем проводят механическую обработку на токарно-винторезном и универсальном фрезерном станках предварительно спеченной и пластифицированной заготовки до размеров на 30-35% больше окончательных размеров готового изделия, далее механически обработанную заготовку помещают в графитовый контейнер с обеспечением зазоров между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей, и проводят выжигание пластификатора в вакуумной печи с остаточным давлением в печи не более 5⋅10-2 мм рт. ст. при температуре 400°С, при скорости подъема температуры не более 200°С в час с выдержкой не менее 180 минут после достижения заданной температуры выжигания пластификатора и последующим естественным остыванием печи до температуры 40°С, затем заготовку помещают в графитовый контейнер с обеспечением зазоров между стенками контейнера и заготовкой не менее 10 мм, которые засыпают сажей, и проводят окончательное высокотемпературное спекание в вакуумной печи с остаточным давлением в печи не более 5⋅10-2 мм рт. ст. при температуре 1350°С, при скорости подъема температуры не более 300°С в час до температуры 1100°С и далее не более 100°С в час до температуры 1350°С с выдержкой не менее 30 минут после достижения заданной температуры окончательного высокотемпературного спекания и последующим охлаждением печи со скоростью не более 100°С в час до температуры 1100°С и естественным остыванием печи до температуры 40°С, затем проводят окончательную механическую обработку с получением детали на универсально-заточном и круглошлифовальном станках до окончательных размеров с полировкой рабочих поверхностей алмазной пастой.

2. Способ по п. 1, отличающийся тем, что пресс-порошок готовят с использованием дизельного топлива в качестве связывающей жидкости.

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНОГО ТВЕРДОГО СПЛАВА | 2014 |

|

RU2569288C1 |

| Перо | 1929 |

|

SU18129A1 |

| Способ изготовления твердосплавного инструмента | 1989 |

|

SU1678527A1 |

| Пневматическая шина | 2018 |

|

RU2768995C2 |

Авторы

Даты

2019-04-23—Публикация

2018-05-03—Подача