54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1979 |

|

SU931323A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Инструмент для обработки глубоких отверстий | 1984 |

|

SU1321529A2 |

| Инструмент для обработки отверстий | 1988 |

|

SU1731461A1 |

| Расточная головка | 1987 |

|

SU1509189A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Устройство для обработки отверстий | 1986 |

|

SU1430240A1 |

| Инструмент для обработки глубоких отверстий | 1985 |

|

SU1355365A2 |

| Инструмент для обработки отверстий | 1987 |

|

SU1583226A1 |

| Устройство для вибрационного сверления | 1983 |

|

SU1093426A1 |

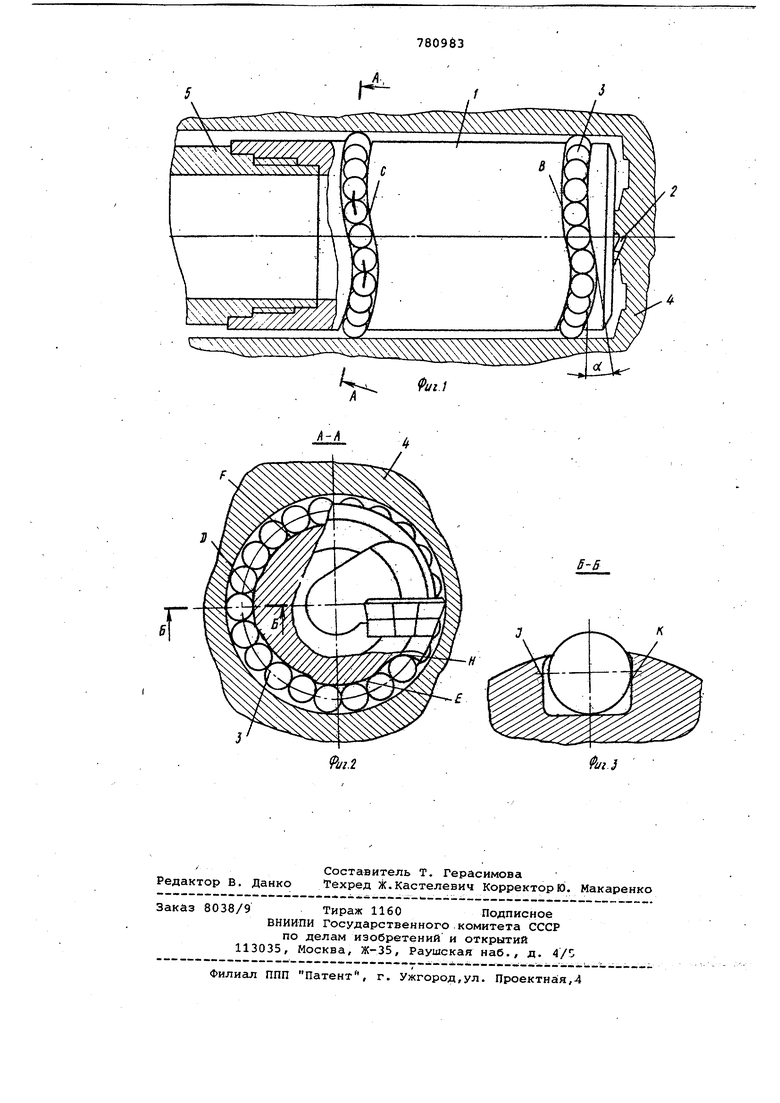

Изобретение относится к металлообработке и может быть использовано при обработке глубоких и точных отверстий , Известна конструкция инструмента для обработки глубоких отверстий, содержащая направляющие элементы, выполненные в виде тел вращения и установленные на кольцевых дорожках с радиально выступающими участками, расположенными в одной плоскости, перпендикулярной оси инструмента ij Однако известная конструкция име ет тот недостаток, что инструмент при работе воспринимает не только осевую составляющую силы резания, но и направленную в ту же сторону осевую нагрузку от направляющих тел вращения. В результате этого процесс обработки отверстий часто сопровождается вибрациями, возникаю щими из-за потери устойчивости недостаточно жесткой упругой системы Гинструмент-борштанга) при продольн сжатии ее осевой силой, что.ограничивает производительность процесса обработки и снижает качество обработанного отверстия. Цель предлагаемого изобретения повьшение производительности обраотки и качества получаемых отверстий. Поставленная цель достигается тем, что рабочие участки каждой дорожки расположены в плоскостях, наклонных к оси инструмента,причем величина угла наклона плоскостей составляет не менее arc t g, где SQ - осевая подача на оборот, dp - диаметр получаемого отверстия. На фиг.1 показан инструмент, общий вид}на фиг.2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.2. Головка для обработки глубоких отверстий содержит пустотелый цилиндрический корпус 1, в котором закреплен резец 2. На наружной поверхности корпуса 1 головки в передней и хвостовой части выполнены дорожки В и С качения с рабочими радиально-выступающими участками О и Е, обеспечивающими определенное базирова.низ корпуса головки через шарики -- . ,/ 3 на поверхность обарабтываемого отверстия заготовки 4, и с нера-г бочими (переходными) участками F и И, предназначенными для перемещения шариков от одного рабочего участка к другому. Рабочие радиально-выступающие участки дорожек качения ограничены буртами D и К. Плоскости, проходящие через рабочие участки О и Е дорожек В и С качения,- наклонены к оси инструмен,та под углом о,. Величина угла наклона Л плоскостей , в которых расположены рабочие участки дорожек, составляет не So менее arctg осевая подача на один обогдерот изделия - мм/об, диаметр получаемого отверстия - мм. Головка своим резьбовым хвостовиком закреплена на конце длинной трубчатой борштанги 5. ., При кольцевом сверлении заготовке 4 и инструменту с борштангой 5 сообщаются, согласно принятой кинема ическгрй схеме сверления отверсти враЩательное и поступательное движе ния. Силы резаниядействующие на режущую кромку резца 2, прижимают шарики 3 ко дну рабочих участков D Е дорожек В и С качения корпуса 1 и к обрабатываемой поверхности отверстия заготовки 4. При вращении заготовки и поступ тельном движении инструмента шарик перекатываются по. рабочему участку дорожек качения и своей Сферой кон тактируют не только с дном рабочих участков D и Е дорожек качения, но и с буртом К. Осевая составляющ силы давления шариков на бурт К до рожки качения направлена в сторону противоположную осевой составляющей силы резания. Величина осевой составляющей силы давления шариков зависит от угла наклона рабочих ча тей дорожки качения (об) . При oi arctg; осевая составл tdo щая силы давления шариков отсутств и на систему инструмента действутолько осевая составляющая силы езания. При ОС arctg r на систеу действует осевая сила, величина оторой weHbtue осевой составляющей силы резания. Всегда можно подобрать такое расположение рабочих участков орожек качения и угол оС , при которых осевая составляющая силы давления шариков будет равна по величине и противоположна по направлению осевой составляющей силы резания. При этом борштанга не будет нагЫжена осевьпии силами. образом, предлагаемое конструктивное решение инструмента для обработки глубоких отверстий позволяет разгрузить его от сжимающих осевых сил, отрицательно сказывающихся на процессе сверления и повысить производительность обработки и качество получаемых отверстий. Формула изобретения Инструмент для обработки глубоких отверстий, содержащий направляющие элементы, выполненные в виде тел вращения и установленные на кольцевых дорожках с радиально выступающими рабочими участками, отличающийся тем, что, с целью повышения производительности обработки и качества получаемых отверстий, рабочие участки каждой дорожки расположены в плоскостях, наклонных к оси инструмента, причем величина угла наклона плоскостей составляет не менее arctgl о где SQ - осевая подачс1 на один оборот - мм/об, do - диаметр получаемого отверстия - мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельстве СССР по заявке № 2589859/25-08, кл. В 23 В 51/04, 1978.

Авторы

Даты

1980-11-23—Публикация

1979-04-16—Подача