(54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1982 |

|

SU1076201A1 |

| Расточная головка | 1989 |

|

SU1773574A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Расточная головка | 1984 |

|

SU1240509A2 |

| Расточная головка | 1983 |

|

SU1093410A1 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Расточная головка | 1986 |

|

SU1421465A1 |

| Устройство для обработки отверстий | 1986 |

|

SU1430240A1 |

| Инструмент для комбинированной обработки отверстий | 1983 |

|

SU1139571A1 |

I

Изобретение относится к машиностроению и может быть использовано на машиностроительных эаврдах, связанных с изготовлением точных отверстий, и предназначается для усовершенствования инструментов с направляющими элементами, выполненными в виде тел вращения.

Известна расточная головка, содержащая резец, закрепленный в корпусе, на наружной поверхности которого размещена охватывающая втулка с дорожками качения, опорная поверхность которых предназначена для взаимодействия с направляю ими элементами, выполненными в виде тел вращения l .

Недостатком указанной конструкции инструмента следует считать то, что при больших длинах обрабатываемого отверстия под действием сил резания возникают угловые «перемещения инструмента относительно оси обрабатываемого отверстия. В результате угловых перемещений инструмента режущая кромка резца

врезается в обрабатываемую поверхность отверстия и тем самым образует дефекты.

Цель изобретения - повьпиение хфоиз. водительностн к качества обрабатываемых отвер)Стий путем уменьщенвя возникающих в процессе работки отверстий угловых перемещений инструмента отноctrrenbHo оси обрабатьшаемого отверстия.

Указанная цель достигается тем, что на участке дорожки качения охватывающей втулки выпса1нены радиальные , делящие опорную поверхность на две части, оана из которых является упругой, а другая жесткой,, при этом опорные пов хности выполнены так, что/ равнодействующая тангенциальных и радиальных составляющих усилий резания делила бы центральный угол между радиусами, проходящими через середины рпсфных поверхностей дорожек качения, пополам.

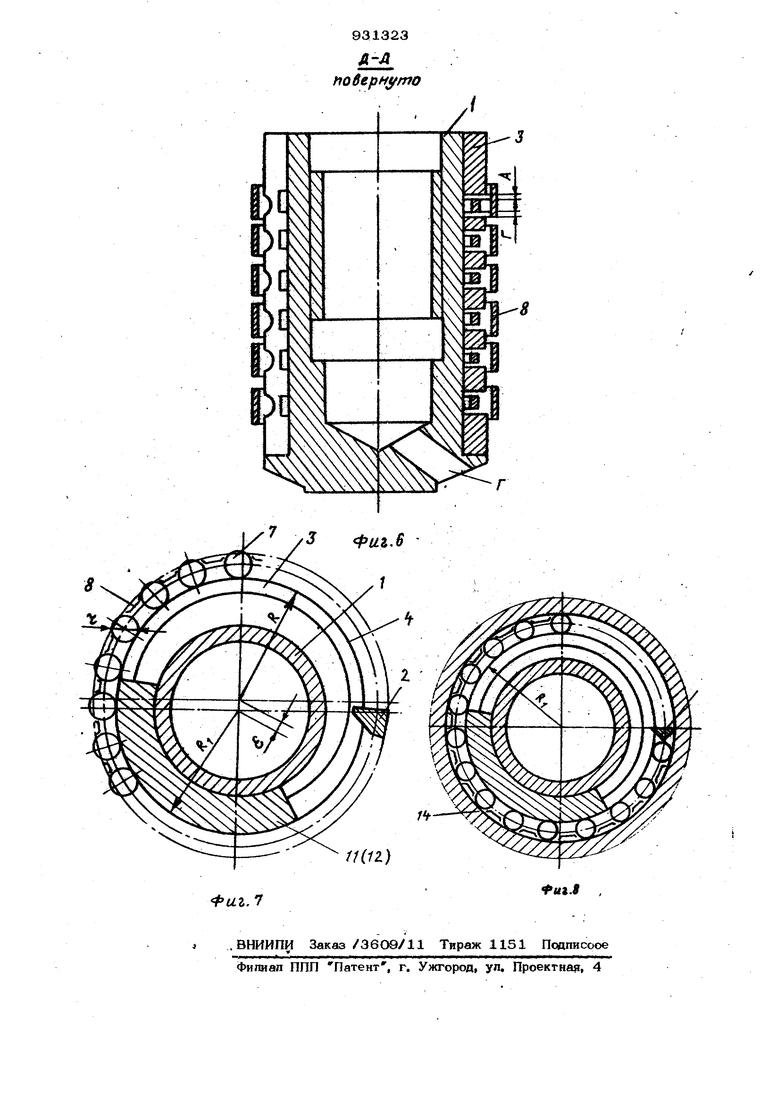

На фиг. 1 представлена однорезцовая расточная головка, вид спереди; на фиг. j2 - вид по стрелке А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 2; на фиг. 5 - уэел I на фиг 2; на фиг. 6 разрез на фиг. 4; на фиг. 7 - расчетная схема yiqpyroro участка дсрожки качения в свободном состоянии; на фиг. 8 - то же, при вводе расточной го ловкк в кондукторную втулку. Расточная головка для обработки отверстий содержит цилиндрический корпус 1, в передней части которого закреплен резец 2 и кониентрично расположенный пустотелой цилиндр 3 Пустотелый циливдр 3 представляет собой целы элемент инструмента, и угфугие участки дорожки качения образованы посредством кольцевых канавок, выполненных на наружной поверхности цилинара. На наружн поверхности цилиндра 3 выполнены дорр поверхности цилиндра 3 выполнены дорож ки 4 качения с буртами 5 и 6. Направляющие бурты 5 и 6 ограничивают в направлении оси головки дорожки 4 качения i по которым катятся шарики 7 (или ролики), заключенные в штампованный или массивный точечный сепаратор 8. Дорожки 4 качения на участках 9 и Ю выполнены упругими за счет выполнения радиальных прсрезей А и Б, расположенных в диаметральной плоскости цилиндра 3. Наличие же опорных участк II и 12 на дорожках качения определяется из условия, чтобы равнодействующая тангенциальных и радиальных соста ляющих УСИЛИЙ резания делила бы центральный угол между радиусами, проходяшими через середины опорных поверхностей дорожек качения, пополам. Опорный участок II выполнен для однорезцо вой расточной головки под углом 180 к резцу и воспринимает посредством шариков 7 радиальную составляющую усилия резания, а другой опорный участок 12 под углом 15-2О® к вертикальной оси и воспринимает тангенциальную составляющую усилия резания. ( -г Цилиндрическая поверхность упругого участка 9 может бьпъ выполнена смещенной относительно оси инструмента на величину . . Величина смещения определяется величиной натяга по направляющим шарикам 7 в зависимости от усилий резания, диаметра растачиваемого отверстия и его длины. Величина смещения упругого участка 9 рассчитывается в зависимости от конкретных условий обработки и конструктивных йараметров инструмрнгй для выбранной схемы действия сил. Головка своим резьбовым хвостовиком закреплена на конце длинного трубчатого стебля 13. Подвод сказочно-охлаждающей жидкости в зону резания осуществляется через внутреннюю полость В стебля и отверстие Г в корпусе 1 При растачивании отверстия заготовке 14 и стеблю 13 сообщают согласно щжнятой кинематической схеме обработки соответствующие движения: заготовке 14 вращательное движение, а инструменту - поступательное. В процессе заправки инструмента направляющие шарики входят в растачиваемое отверстие с натягом. Прги вводе расточной головки в кондукторную втулку заправочного устройства или в за1фавочное отверстие yrtpyгий участок между опорными участками 11 и 12 дорсхжки качения деформируется образуя при этом цилиндрическую поверхность дорожки 4 качения с радиусом R . В процессе растачивания отверстия шарики 7 постоянно контактируют с поверхностью обрабатываемого отверстия и определенное (постоянное) количество их находится в контакте с опорными участками 11 и 12 цилиндра 3, жестко связанного с корпусом 1 головки. При обработке отверстия упругий участок 9 одновременно обеспечивает дополнительные усилия, препятствующие угло.вому перемещению корпуса 1 головки относительно оси отверстия, и предохраняет от заклинивания головки в случае износа калибрующей фаски резца 2Упругкй участок 10, расположенный между опсфными участками 11 и 12 корпуса 1 головки, способствует лучшему контакту шариков 7 расточной головки на -поверхности обрабатьшаемого отверстия заготовки 14, что улучшает базирование инструмента на поверхности обрабат1ыааемого отверстия. Этот участЬк позволяет воспринимать усилия от действующих сил резания строго на огфеделенных участках дорожки, тем самым обоазуется определенность базирования инструмента на поверхность отверстия. Изобретение по сравнению с сущее iвующимй конструкциями инструментов, направляющие которых получают радиальный натяг при вводе их в обрабатываемое отверстие, снижает-силы трм.мжя на нагфавляюших элементах инструмгчггп, уменьшает возникающие в процесса сО работкя отверстий угловые перемртения инструмента относительно оси обрабатываемого отверстия я повьшает надежность работы инструмента в щэоцессе эксплуатации. Формула изобретения Инструмент для обработки отверстий, содержащий резей, закрепленный в корпусе, на наружной поверхности которого размещена охватывающая втулка с дорож ками качения опорная поверхность которых предназначена для взаимодействия с направляющими элементами. Выполненными в виде тел вращения, отличающийся тем, что, с целью повыщения 1фоизводительности и качес-гва обрабатываемых отверстий, на участке дорожки качения охватывающей втулки выполнены радиальные прорезя, делящие опорную поверхность на две части, одна из которых является упругой, а другая жесткой, пря этом опорные поверхности выполнены так, что равнодействующая тангенциальных и радиальных составляющих усилий резания делила бы .центральвый угол между радиусами, 1чэох.одящими середины onqpHbix поверхностей дорожек качения, пополам. Источники информации, принятые во внимание щип экспертизе 1 Авторское свидетельство СССР NC 536889, кл В23 В 29/О2, 1973Фиг.З

;tf

iuiS

Авторы

Даты

1982-05-30—Публикация

1979-10-03—Подача