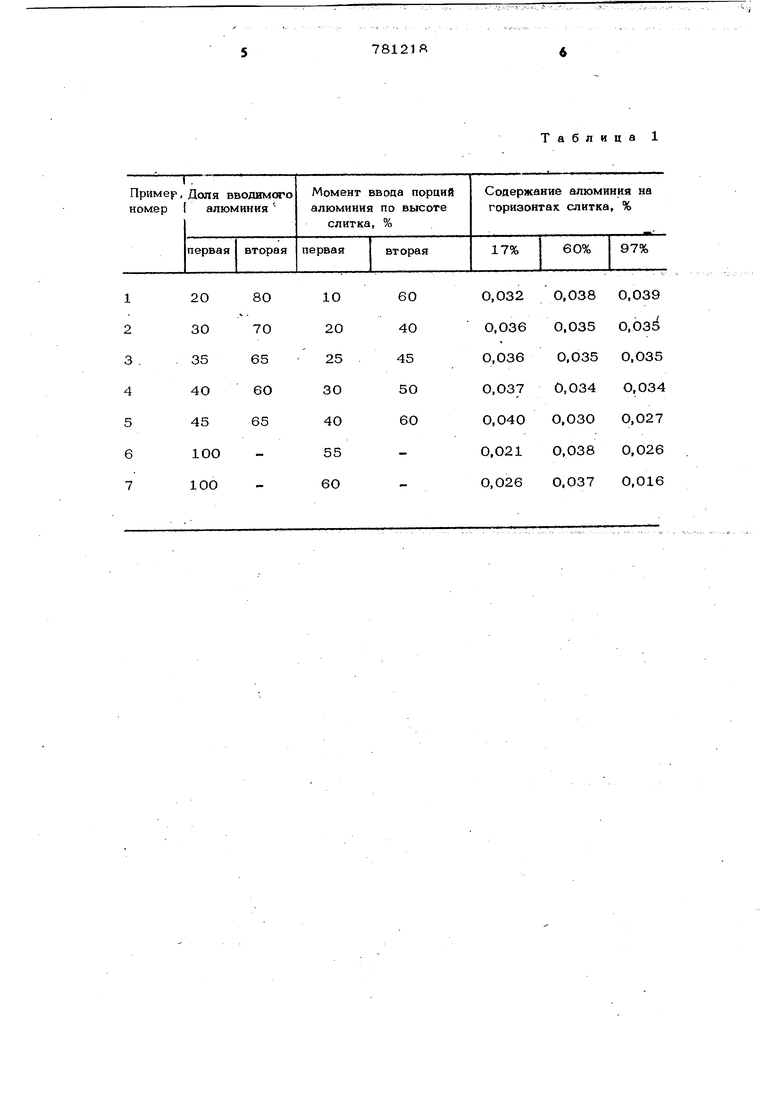

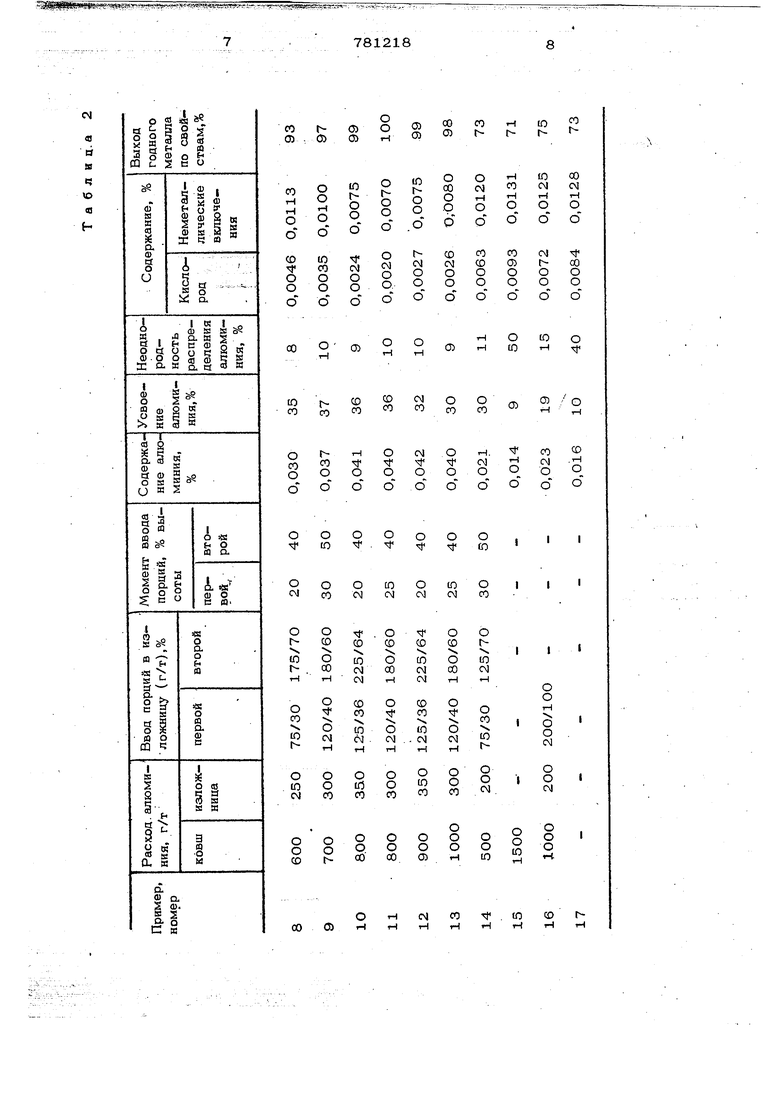

тонну стали, а в изложницу 30-40% алюминия вводят во время заполнения ее металлом на 20-30%, а 60-7О% - при заполнении изложницы на 40-50%. Йри введении в ковш кремний - и марганецсоцержащих ферросплавов совместно с алюминием в количестве 6ОО-900 г/ обеспечивается в основном связывание кислорода в алюминосиликатные включения, их удаление в шлак и получение алюминия в стали от 0,005 до 0,015%, что является еще недостаточным для получения необходимой микроструктур проката и его механических свойств. Кро ме того, в стали еще присутствует цовол но значительное остаточное количество силикатных неметаллических включений, для удаления которых вводится первая порция алюминия во время разливки в количестве 30-40% от вводимого в изложницу. Уменьшение количества алюминия менее 30% приводит к снижению эффективности обработки стали и не обеспечивает формирование легкоуцаляемых из стали глиноземистых включений, а увели- чение расхода более 40% приводит к увеличению угара алюминия и снижению его усвоения. Технологические приемы, предшествующие вводу второй порции алюминия, подготавливают низколегированную сталь к окончательному раскислению и легированию. Вторая порция алюминия обеспечивает стабильное содержание алюминия в стали от слитка к слитку. Большое значение для повышения качества стали имеет момент ввода первой и вто рой порции алюминия. Присадка первой порции должна производиться во время наполнения 20-ЗО% заданной высоты слитка, так как при более ранней присадке алюминия большая его часть оказывается в донной части слитка, которая при прокатке удаляется в обрезь, а поздняя присадка приводит к снижению равномерности распределения алюминия по слитку. Ввод алюминия должен полностью осущест вляться при отливке нижней половины слитка, чтобы во время .отливки верхней части слитка использовать воздействие .струи металла на перемешивание его и создание условий для равномерного рас тфёг елёНйя алюминия. Пример. Низколегированную сталь выплавляют в двухванной сталеплавильной печи с ,интенсивной продувкой ванны кислородом и через 10 мин после окончания продувки плавку выпускают в ковш. Во время выпуска в ковш совместно с кремний-, марганецсодержащими ферросплавами (силикомарганцем и ферросилицием) вводят, алюминий в количестве 800 г/т стали. Металл разливают сверху из двух- стопорного ковша через сталеразливоч- ный стакан диаметром канала 60 мм в уширенные кверху изложницы с прибыльными надставками для слитков массой 1310О кг высотой 240О мм. Во время разливки после наполнения 25% заданной высоты слитка (что соответствует 15 с разливки после открытия стопора) в изложницу вводят первую порцию алюминия в количестве 120 г/т (40% от общего его количества), а после наполнения изложницы на высоту 40% - вторую порцию алюминия в количестве 180 г/т (60%). После наполнения прибыльной части излохшицы на зеркало слитка засыпают люнкерит в количестве 1,5 кг/т стали. Момент введения порций алюминия и соотношение количества алюминия между порциями, как это показано в табл. 1, оказывают решающее, влияние на распределение его по высоте слитка. Наиболее оптимальным является ввод алюминия двумя порциями, при этом количество алюминия в первой порции составляет 30-40% от вводимого в изложницу, а присадка первой порции соответствует моменту наполнения 20-30% и второй порции - 4О-5О% заданной высоты слит- ка (примеры 2-4). В табл, 2 показано влияние соотношения режимных параметров на качество стали Как видно из таблицы, в металле, выплавленном в соответствии с предлагаемым способом (примеры 8-13), наиболее высокое усвоение и равномерное распределение алюминия, низкое содержа- ние кислорода и неметаллических включений. Кроме того, выход годной стали, полученной предлагаемым способом, выше. Таким образом, предлагаемый способ пЬзволяет ftовысить степень усвоения и равномерность распределения алюминия в стали, снизить содержание неметаллических включений и увеличить выход годной стали.

Таблица 1

N

(О

н te Ч о

0)

(9781218 ,10

Формула изобретенияяия содержания неметаллических включеСпособ псшучения низколегированнойв ковш вводят алюмини | в количестве

стали, включающий выплавку металла в6ОО-9ОО г на тонну стали, а в изложсталеплавильном агрегате, выпуск его в $ницу 30-40% алюминия, дают во время

ковш, раскисление и легирование в ков-заполнения ё)е металлом на 2О-30%, а

ше кремнием, марганцем и ал1дминием,6О-70% - при заполнении на 4О-50%. разливку в изложницы и раскисление алю-Источники информации,

минием 250-35О г на тонну стали в про- itpftftHTTiie во внимание при экспер изе цессе ее наполнения, отличаю- «б 1. Авторское свидетельство СССР

щ и и с я тем, что, с целью повыше-м, 621740, кл. С 21 С 7/00, 1976, ния степени усвоения и равномерности2.Transactions о the andian Dnstiраспределения алюминия в стали, сниже-tute о f etaE5.1Q7b,v.29, /е4 ,p.2fe2-268

НИИ и увеличения выхода годной стали,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| Способ изготовления стальных слитков | 1981 |

|

SU996070A1 |

| Способ модифицирования стали | 1977 |

|

SU631543A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА, ВЫСОКОКАЧЕСТВЕННЫХ ПРУЖИН И КАНАТОВ | 2003 |

|

RU2270257C2 |

| Способ получения слитка спокойной стали | 1986 |

|

SU1323222A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| Способ раскисления спокойной стали | 1981 |

|

SU1062275A1 |

| Способ обработки расплава | 1986 |

|

SU1445852A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-29—Подача