1

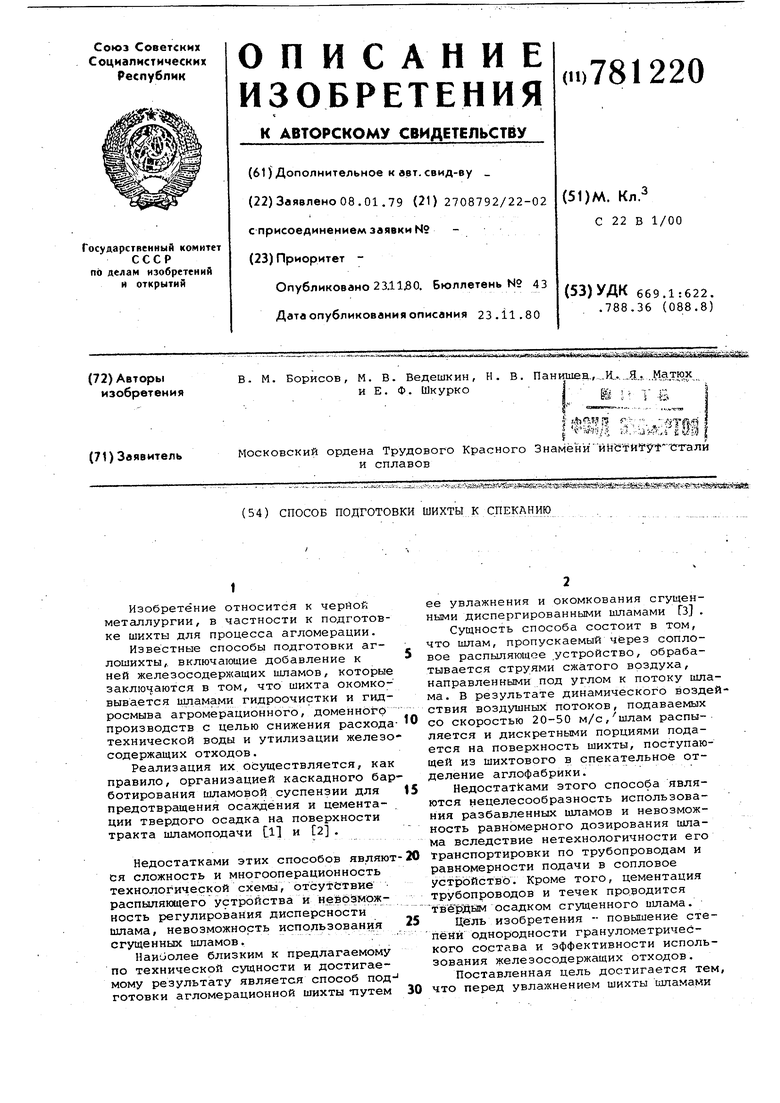

Изобретение относится к черной металлургии, в частности к подготовке шихты для процесса агломерации.

Известные способы подготовки аглошихты,. включающие добавление к ней железосодержащих шламов, которые заключаются в том, что шихта окомковывается шламами гидроочистки и гидросмыва агромерационного, доменного производств с целью снижения расходатехнической воды и утилизации железосодержащих отходов.

Реализация их осуществляется, как правило, организацией каскадного бардотирования шламовой суспензии для предотвращения осаждения и цемента- . ции твердого осадка на поверхности тракта шламоподачи 1 и 2 .

Недостатками этих способов являются сложность и многооперационность технологической схемы, отсутствие распыляющего устройства и невозможность регулирования дисперсности шлама, невозможность использования сгущенных шламов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ подготовки агломерационной шихты -путем

ее увлажнения и окомкования сгущенными диспергированными ишамами Гз .

Сущность способа состоит в том, что шлам, пропускаемый через сопловое распыляющее устройство, обрабатывается струями сжатого воздуха, направленными под углом к потоку шлама. В результате динамического воздействия воздушных потоков, подаваемых

О со скоростью 20-50 м/с,шлам распыляется и дискретными порциями подается на поверхность шихты, поступающей из шихтового в спекательное отделение аглофабрики.

15 Недостатками этого способа являются нецелесообразность использования разбавленных шламов и невозможность равномерного дозирования шлама вследствие нетехнологичности его . 20 транспортировки по трубопроводам и равномерности подачи в сопловое устройство. Кроме того, цементация трубопроводов и течек про.водится

тBep SM осадком сгущенного шлама.

25 цель изобретения - повышение степени однородности гранулометрического состава и эффективности использования железосодержащих отходов.

Поставленная цель достигается тем,

30 что перед увлажнением шихты шламами

их подвергают барботированию тангенциально-пульсирующим воздушным потоком, подаваемым под давлением 3-5 атм и распыляют путем эжекции шламов сжатым воздухом, скорость которого равна 60-150 м/с.

При этом дисперсность распыляемых 5 шламов поддерживают в пределах 0,54 .0 Мм.

Распыление и постоянство дисперсного состава шлама достигается за 4п счет увеличения его внутренней энергии путем организации.тангенциальнопульсирующего режима подачи сжатого воздуха. Учитывая то, что капли шлама служат центрами образования зароышей окомкованйя, особенно тонкоисперсных составляющих аглошихты. Постоянство дисперсного состава распыляемых шламов обуславливает высокую равномерность гранулометрического состава шихты, что благоприятно влияет 20 в дальнейшем на показатели спекания.

Расход шлама на увлажнение шихты, пределяемый вынужденными или запланированными изменениями технологичесих условий процесса окомкованйя , ре- .25 гулйруют корректировкой скорости эжекирующего воздушного потока. При этом, зависимости от величины .разрежения, оздаваемого дополнительным воздушым потоком, эжектируется различное « оличество шлама г

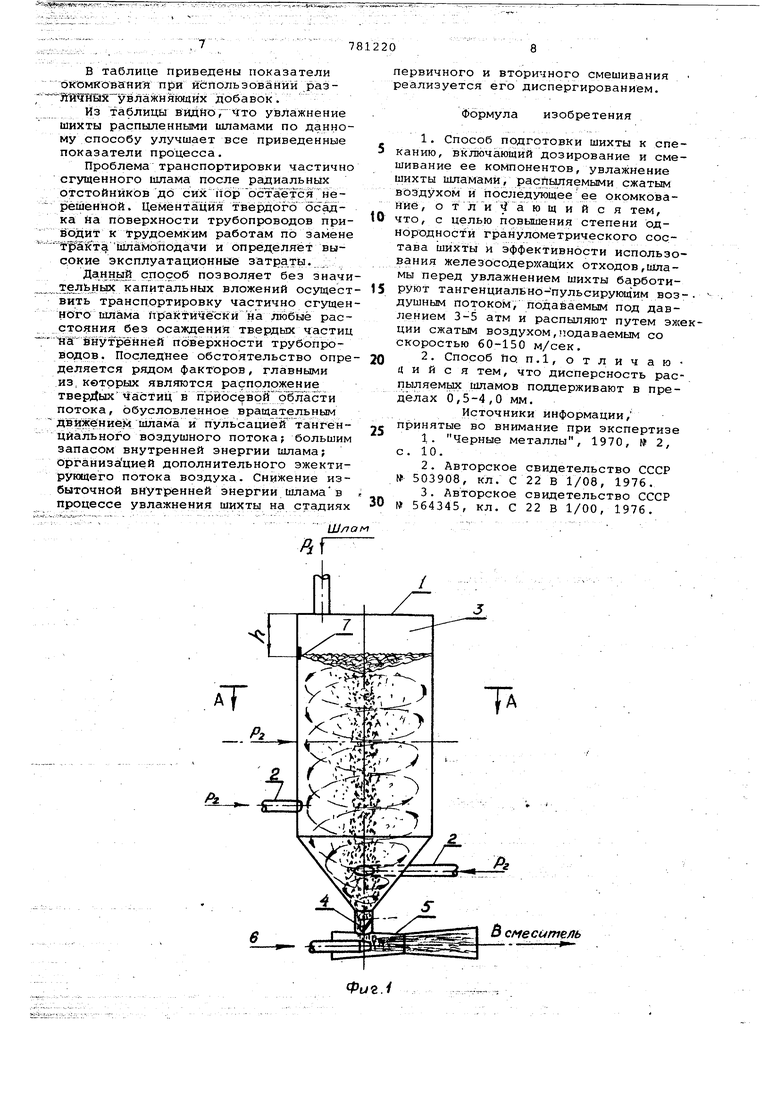

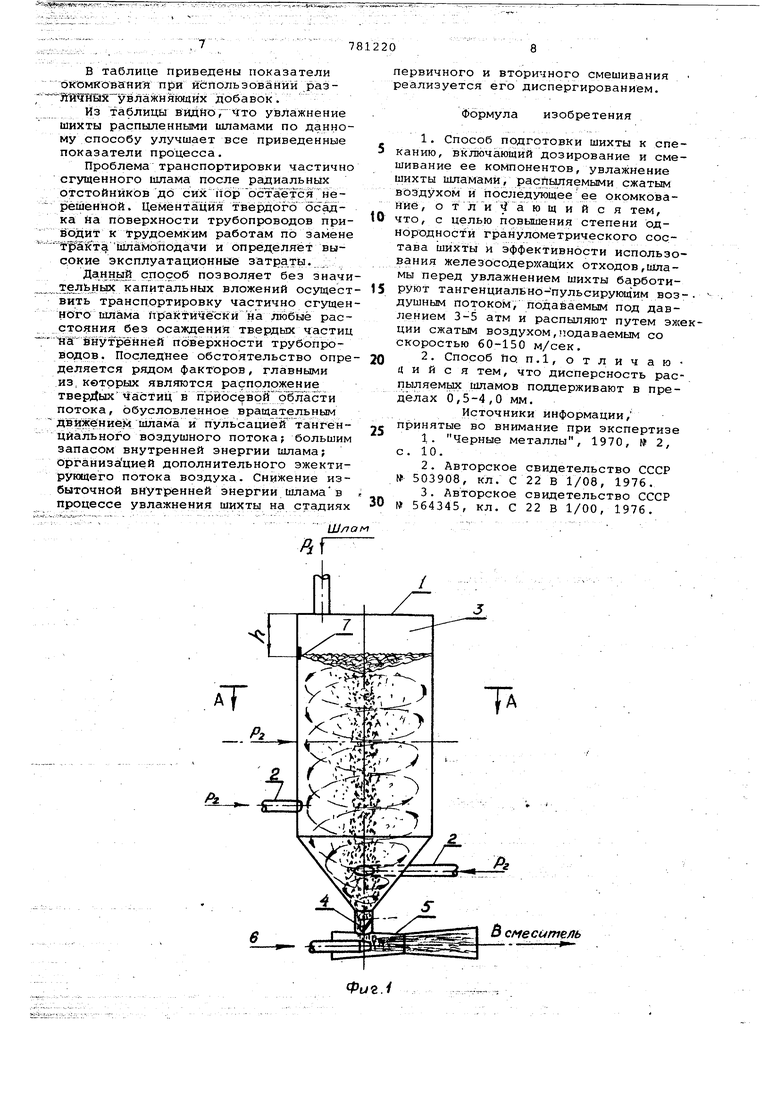

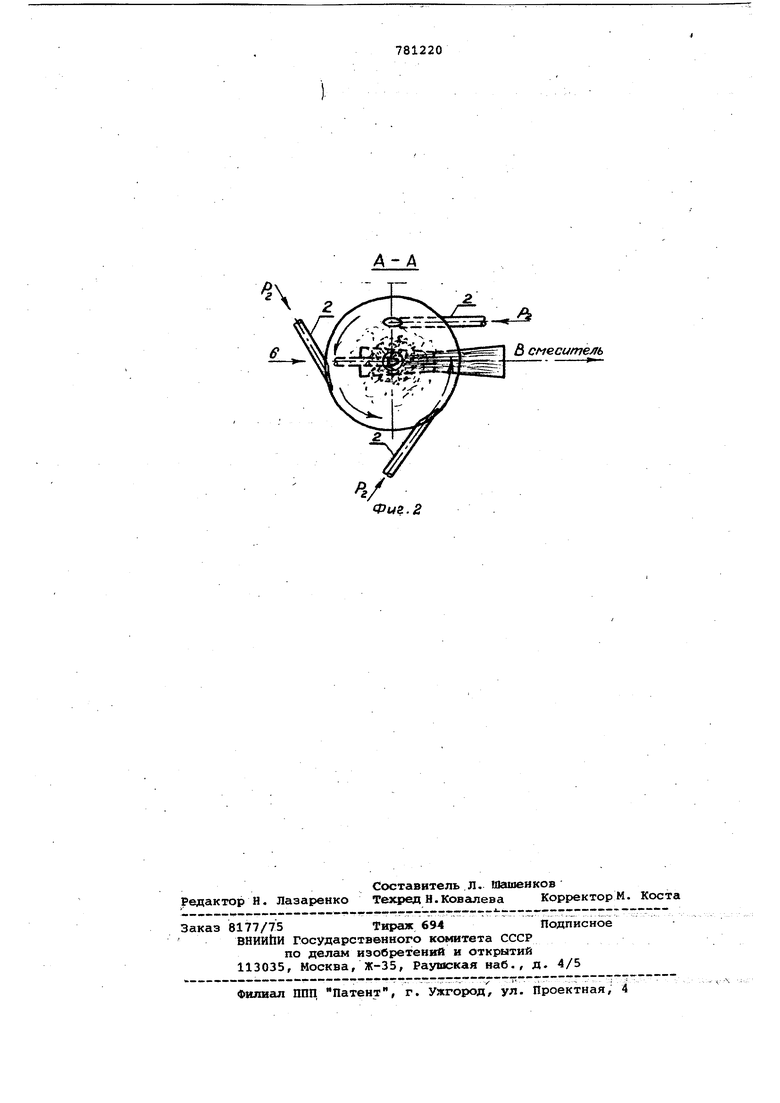

На фиг.1 представлена принципиальая схема цени аппаратов; на фиг.2 азрез А-А на фиг..

Шлам произвольной консистенции 35 под давлением Р. подается в цилиндрическую емкость 1 с конусом в нижней части, по мере заполнения которой до определенного уровня через тангенциально расположенные патрубки 2 подает-.. ся пульсирующий поток сжатого воздуха под давлением Р„ . Под действием внутренней энергии шлама и давления в воздушной прослойке 3 открывается заслонка 4 и шлам подается в эжектор 5, величина разрежения в котором соз- 45 дается эжектирующим воздушным потоком б.

Тангенциальная подача схсатого возДуха приводит шлам во вращательное движение с. угловой скоростью,пропор- 50 циональной скорости сжатого воздуха. При этом, за. счет центростремительных сил и стремления системы к снижению своей избыточной кинетической энергий твердые частицы концентриру- 55 ются вдоль оси вращения, принимая форму обратного конуса. Перечисленные обстоятельства позволяют осущестййтб равномерную осевую эвакуацию

твердых частиц и препятствуют их налипанию на поверхности емкости. 9

Подача воздуха под давлением наряду с увеличением внутренней энергии шлама взначительной степени поBbttiiaiBTрастворимость и адсорбцию кислорода воздуха в водной составляющей шлама и на поверхности твердых частиц.

экспериментально установлено, что кислород, являясь поверхностно-активным элементом, снижает краевой угол смачивания и поверхностное натяжение шлама. При этом значительно увеличивается скорость окомкованйя и однородность шихты по гранулометрическому составу.

Пульсация воздушного потока сопровождается виброкипением шлама, колебания которого сообщают дополнительный запас .энергии системе и ускоряют процесс Формирования конуса и концентрации твердых частиц шламовой суспензии вдоль оси вращения. При этом, в соответствии с величиной энергетического уровня, крупные частицы располагаются в приосево области вращения, а остальные - в порядке уменьшения крупности на некотором расстоянии от оси. Подобное распределение, и транспортировка твердых составляющих шлама позволяет до минимума сократить их осаждение и цементацию на поверхности трубопроводов.

Кроме того, давление и пульсация воздушного потока в совокупности обеспечивают распыление и оптимальную дисперсность поступающего на увлажнение шлама за счет уменьшения избыточной внутренней энергии системы, значительно превышающей силы поверхностного натяжения шламовой суспензии.

Экспериментально установлено,что оптимальная дисперсность распылен- . ного шлама влажностью 30-70% составляет 0,5-4,0 мм и обеспечивается избточньам давлением тангенциального воздушного потока сжатого воздуха, интевал которого составляет 4-5 а.тм. Однако увеличение внутренней энергий шлама за счет пульсирующего режима подачи воздуха с частотой 30-50 Гц эквивалентно увеличению давления воздушного потока на 1 атм. Следовательно, давление воздуха может быть снижено до 3-4 атм.

Диапазон указанного соотношения поддерживается регулированием давления воздуха в воздушной прослойке 3.. . .

При установившемся режиме, когда давление Р Р , емкость заполняется шламом до уровня h, на котором установлен сигнальный датчик 7. Нарушение установившегося режима сопровояадается изменением уровня шлама и фиксируется датчиком, с которого подается Сигйал яа корректировку давления тангенциально-пульсирующего и скорости эжектирующего воздушных потоков соответственно. Так, при за полнении емкости шламом сверх заданного уровня сигнал с датчика 7 элновреме 1 о подается на увеличение давления и скорости соответствующих воздушных потоков. При этом давление в воздушной прослойке превышает давление Р подачи шлама, расход которого уменьшается пропорционально уве личению давления в воздушной прослой ке. Одновременное увеличение скорости эжектирующего потока б воздуха сопровождается увеличением разреже ния в эжекторе и соответствующим уве личением выхода шлама из емкости. Пр этом уровень шлама снижается до заданного и система выходит на оптимал ный режим. Предел этого соотношения обусловлен производительностью агломашин и расходом технической воды на увлажне ние и окомкованйе аглошихты. Производительность агломерационных фабрик Советского Союза составляет от 3 до 12 млн т агломерата в год, при этом расход воды изменяется в пределах 40-150 м/ч. Для увлажнения и окомкрвания шихты шламами по предлагаемому способу наиболее целесообразно использовать шламы влажностью 45-5.0%, что позволя ет исключить из схемы цепи аппаратов одну из капиталоемких стадий вакуумирование. При этом расход шлама по сравнению с расходом воды увеличивается вдвое и составит 80-300 .Эффективность транспор тировки,регулирования и стабилизации расхода шлама на увлахшение и окомкованйе шихты определяется,наряду с величиной давления подачи воздуха при тангенциально-пульсирующем режигме,скоростью эжектирующего воздушного потока.Экспериментальным моделированием установлено,что эффективная работа системы транспортировки и регулирования расхода шлама достигается при скорости эжектирукяцего воэдушного потока 60-150-м/с. Пример. Исследования проводят в цилиндро-коничесКом сосуде емкостью. 12 л, диаметр и высота цилиндрической части которого составляют 200 и 400 мм соответственно. Диаметр выходного отверстия и высота конической части составляют 30 мм и 150 мм. тангенциальные патрубки устанавливаются на расстоянии 70, 170 и 270 мм от поверхности усеченной части конуса.- Давление тангенциального воздушного потока составляет 3 атм, скорость эжектирующегб потока - 60 м/с. В этих УСЛОВИЯХ дисперсность шлама влажностью 50% изменяется в пределах 2-4 мм. Верхний предел давления тангенциальных барботирующих потоков при испытаниях равен 5 атм, при скорости эжектирующего-воздушного потока 150 м/с. Дисперсность шлама колеблется в этом случае от 0,5 мм до 1,8 мм. Пульсации давления тангенциальных воздушных потоков в пределах 3-4 атм не изменяют пределов колебаний дисперсности распыленного шлама, граничные размеры капель которого составляют 0,5-4,0 мм.Средняя производительность агрегата составляет 1 кг/с или 36 т/ч. Шихту основностью 1,2, рудная часть которой состоит из 80% губкинского концентрата и 20% Михайловской аглоруды,окомковывают с добавлением 7% коксика в барабанном окомкователе ;циаметром 500 мм и длиной 1200 мм. Единовременно в барабан загружают 50 кг иихты. Расход шлама на увлажнение составляет 20%.от веса шихты. Время смешивания и окомкования во всех опытах постоянно - 2 мин. Качество окомкования оценивается по содержанию фракции менее 1,6 мм,усадке слоя и разрежению под слоем при постоянной скорости, фильтрации воздуха, равной О,7 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для производства агломерата и окатышей | 1979 |

|

SU865944A1 |

| Способ подготовки агломерационной шихты | 1976 |

|

SU564345A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Способ утилизации железосодержащих шламов | 1980 |

|

SU901307A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

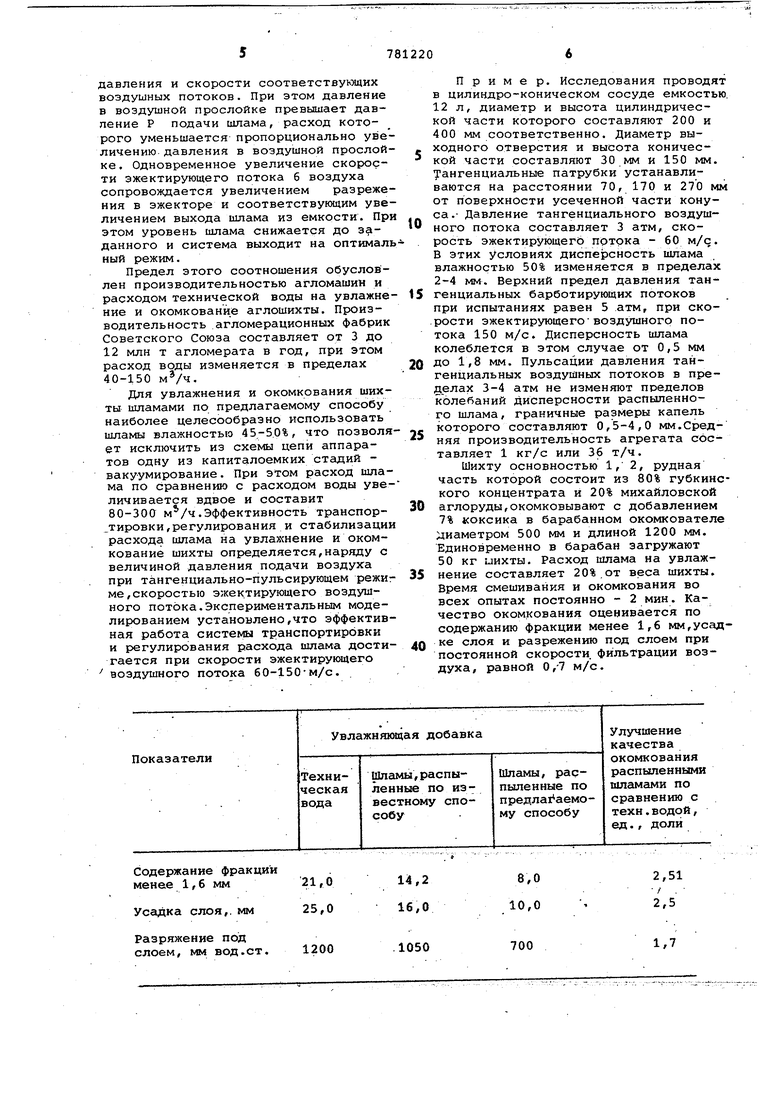

Содержание фракции

менее 1,6 мм

Усадка слоя,, мм

Разряжение под

слоем, мм вод.ст.

2,51

8,0 / 2,5 10,0

1,7

700

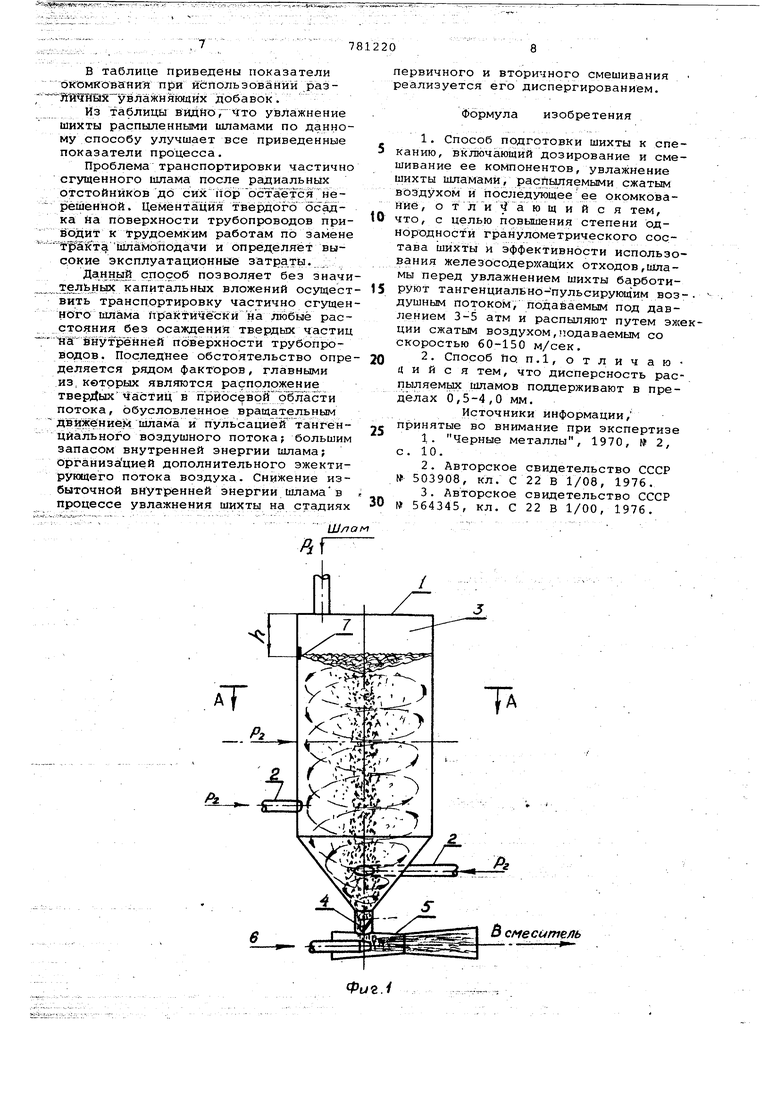

В таблице приведены показатели бкомкйвайия П15И йспольэова нйи разM4HHx yBJia kHHK)mHX добавок.

Из таблицы ВИДно г Что увлажнение шихты распыленными шламами по данному способу улучшает все приведенные показатели процесса.

Проблема транспортировки частично сгущенного шлама после радиальных отстойников до сих iiojp Ьст ае Уся7 нерёшенной. Цементация твёрдого ос адка на поверхности трубопроводов приводит к трудоемким работам по замене fpa:KTa йшймйпоДачи и определяет высокие эксплуатационные затраты. ;

Данный способ позволяет без значительньк капитальных вложений осуществить транспортировку частично сгущенного шлама практически на любые расстояния без осаждения твердых частиц Hi Шутрённей поверхности трубопрюводов. Последнее обстоятельство опрееляется рядом факторов, главными из, которых являются распрлржение твердых частиц в прйос вой области потока, обусловленное вращательным в иже;н ием шлама и пульс а циё ff та н ге и цйального воздушного потока; большим запасом внутренней энергии шлама; организацией дополнительного эжектирующего потока воздуха. Снижение избыточной внутренней энергии шламав процессе увлажнения шихты на стадиях

первичного и вторичного смешивания реализуется его диспергированием.

Формула изобретения

o что, с целью повышения степени однородности гранулометрического состава шихты и эффективности использования железосодержащих отходов,шламы перед увлажнением шихты барботи5 руют тангенциально-пульсирующим воз-. душным потоком, подаваемым под давлением 3-5 атм и распыляют путем эжекции сжатым воздухом,юдаваемым со скоростью 60-150 м/сек.

Q 2. Способ по п.1, отличаю « и и с я тем, что дисперсность рас-, пыляемьк шламов поддерживают в пределах 0,5-4,0 мм.

Источники информации,

принятые во внимание при экспертизе

А-А

смеситель

Авторы

Даты

1980-11-23—Публикация

1979-01-08—Подача