Изобретение относится к обработке металлов давлением, преимущественно к способам полунепрерывного гидромеханического прессования заготовок из труднодеформируемых (малопластичных, налипающих на инструмент) материалов, в том числе структурно-неоднородных материалов (композитов) волокнистого строения. Изобретение может быть использовано для изготовления профилей, имеющих поперечное сечение круглой формы, из труднодеформируемых материалов, таких, как композиты систем Nb-Ti+Cu и Nb-Sn+Cu, из которых изготавливаются провода, кабели и шины для мощных электромагнитов энергетических комплексов.

Известен способ полунепрерывного прессования заготовок из алюминиевых сплавов системы Al-Mg-Si с содержанием магния и кремния от 1,5 до 2% при соотношении магния и кремния от 0,67 до 1,0, включающий экструдирование металлической заготовки из контейнера через матричный узел с рассекателем, в котором к матрице и рассекателю под давлением подают азот, и последующую термообработку, состоящую из закалки и искусственного старения. Закалку осуществляют водовоздушной смесью непосредственно на желобе пресса, при этом температура пресс-изделия перед началом закалки составляет 530-560°С, охлаждение ведут со скоростью 45-50°С/с (Пат. РФ №2277451, МПК B21J 5/00, В21С 29/04, опубл. 10.06.2006 г.).

Общим для заявленного и известного способов является то, что в них прессование осуществляется в полунепрерывном режиме из контейнера с использованием матрицы.

К недостаткам известного способа можно отнести трудоемкость способа, в том числе из-за высокой сложности конструкции, реализующей способ, вредные условия труда вследствие применения в качестве рабочего агента жидкого, интенсивно испаряющегося азота, а также высокая стоимость реализации способа, обусловленная большим расходом дорогостоящего газа.

Известен способ прессования жидкостью при высоких температурах, при котором в начале в контейнер подают смазку в виде плоских шайб, а затем заготовку. После этого подводят заглушку и пуансон и производят прессование жидкостью. Шайбы от соприкосновения с нагретым инструментом и заготовкой расплавляются (Л.В.Прозоров, А.А.Костава, В.Д.Ревтов. Прессование металлов жидкостью высокого давления. М.: Машиностроение, 1972, с.105-106).

Общим для известного и заявленного способов является прессование с использованием вязкопластического материала, находящегося на момент прессования в твердом состоянии и расплавляющегося в процессе прессования.

Недостатками известного способа являются необходимость применения двух рабочих агентов: жидкости и смазки, потери смазки вследствие смешивания смазки с рабочим агентом, использование сложного оборудования для осуществления способа, в том числе системы создания и поддержания в контейнере высокого (выше 300 МПа) давления жидкости, а также необходимость применения дорогостоящих сложных уплотнений во избежание утечки жидкости из контейнера.

Наиболее близким к заявленному способу по технической сущности является способ полунепрерывного гидропрессования точных профилей из сплавов цветных и благородных металлов. Известный способ включает в себя последовательную установку заготовок в контейнер, установку между заготовками шайб из пластичного материала, например парафина, имеющего сопротивление сдвигу в 2-3 раза меньше, чем у материала заготовок, деформацию заготовок на заданную длину, сброс давления жидкости. Деформацию осуществляют через две последовательно установленные матрицы, рабочую и калибрующую, причем степень обжатия материала в калибрующей матрице составляет 3-5% (Пат. РФ №2084304, МПК B21J 5/04, опубл. 20.07.1997 г.).

Общим для известного и заявленного способов является установка заготовок в контейнер - "одна за другой" и гидромеханическое прессование через две последовательно установленные матрицы с использованием вязкопластического материала.

Недостатком известного способа являются его трудоемкость, сложность в технологическом исполнении и обслуживании, поскольку требует применения двух рабочих сред: жидкости в качестве рабочего агента и смазки. Для реализации способа необходимо создание и поддержание в контейнере высокого давления жидкости, необходима надежная система уплотнений - все это требует больших аппаратурных затрат. Кроме того, использование смазки в виде пластичных шайб, располагаемых между заготовками, достаточно эффективно для снижения расхода дорогостоящего металла при изготовлении точных профилей из сплавов цветных и благородных металлов, обладающих пластичностью, но нецелесообразно при прессовании заготовок из малопластичных труднодеформируемых материалов.

Задачей, на решение которой направлено настоящее изобретение, является снижение трудоемкости способа, его упрощение, обеспечение возможности полунепрерывного гидромеханического прессования малопластичных, труднодеформируемых и структурно-неоднородных материалов с минимальными потерями прессуемых материалов без ухудшения качества готовых изделий и повышения их механических свойств и чистоты поверхности.

Технический результат, достигаемый изобретением, состоит в снижении трудозатрат, упрощении способа, снижении аппаратурных затрат. Использование данного изобретения позволило осуществлять полунепрерывное гидромеханическое прессование малопластичных, труднодеформируемых и структурно-неоднородных материалов с получением заготовок, имеющих высокую точность геометрии, высокую чистоту поверхности и улучшенными механическими свойствами элементов структуры без нарушения химического состава компонентов структурно-неоднородного материала в процессе обработки.

Это достигается тем, что в способе полунепрерывного гидромеханического прессования заготовок, включающем подачу одна за другой заготовок в контейнер, прессование ведут рабочим агентом через две последовательно установленные деформирующую и калибрующую матрицы с использованием вязкопластичного состава.

Новым является то, что в качестве рабочего агента берут бингамовский пластик. Рабочий агент наносят на заготовку перед прессованием в виде плотно облегающей капсулы. В очаге деформации заготовки поддерживают температуру, равную температуре плавления капсулы рабочего агента, гидростатическое давление поддерживают на уровне 0,9-1,1 предела текучести материала заготовки, а излишки рабочего агента удаляют перед калибрующей матрицей. Толщина стенок капсулы может составлять 0,1-0,3 диаметра заготовки.

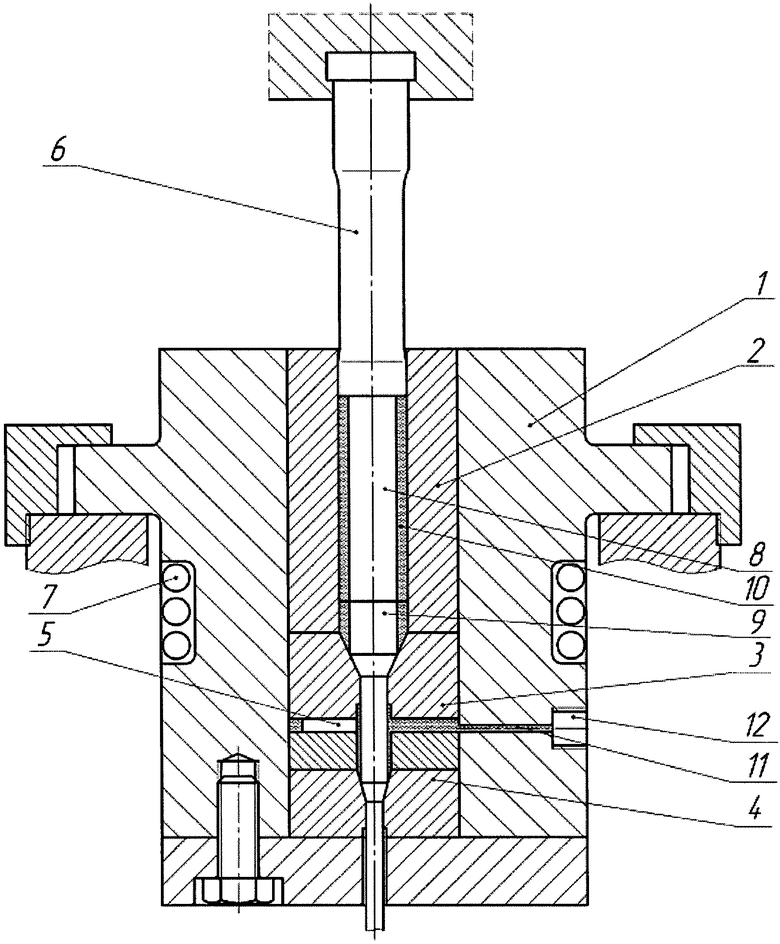

Способ поясняется чертежом, на котором представлен один из возможных вариантов устройства для реализации заявленного способа.

Устройство содержит корпус 1, в который с натягом запрессованы контейнер 2 и последовательно расположенные деформирующая и калибрующая матрицы - соответственно 3 и 4, кольцевую шайбу с полостью 5 и пуансон 6. Вблизи деформирующей матрицы 3 - в очаге деформации заготовки - размещено нагревательное устройство 7. В качестве рабочего агента берут вязкопластический состав, обладающий свойствами бингамовского пластика. Рабочий агент предварительно наносят на заготовки 8 и 9 в виде плотно облегающих их капсул 10. При комнатной температуре и малых механических нагрузках бингамовский пластик обладает свойствами твердого тела, что позволяет перемещать покрытые им заготовки 8 и 9 до установки их в контейнер 2 прессующего устройства.

Толщина стенок капсулы 10 составляет 0,1-0,3 диаметра заготовки. В корпусе 1, перед калибрующей матрицей 4, выполнены канал 11 и отверстие 12 для удаления избытка рабочего агента из полости 5.

Способ осуществляется следующим образом.

Перед прессованием рабочий агент - бингамовский пластик - методом литья в форму наносят на заготовки 8 и 9 в виде плотно облегающих капсул 10. Пуансон 6 выдвинут из канала контейнера 2. В контейнер 2 подается заготовка 8, запрессованная в состав рабочего агента в виде капсулы 10. Заготовку 9 плотно прижимают к предшествующей заготовке 8 поступательным движением пуансона 6 для обеспечения необходимого для давления прессования рабочего агента 10. За счет тепла нагревателя 7 температура рабочего агента в области, охватывающей деформирующую матрицу 3, повышается до температуры плавления капсулы рабочего агента 10. Рабочим ходом пуансона 9 повышают гидростатическое давление рабочего агента на входе в деформирующую матрицу 3 до уровня 1-1,1 предела текучести материала деформируемой заготовки. После этого за счет продолжающегося поступательного движения пуансона 6 начинается собственно процесс прессования очередной заготовки 9 через деформирующую матрицу 3 и калибрующую матрицу 4. В деформирующей матрице 3 рабочий агент движется со скоростью, превышающей скорость движения заготовки, чем обеспечивается активное действие сил трения (они направлены здесь в сторону движения заготовки и способствуют ее прессованию). Градиентный нагрев рабочего агента 10 в контейнере 2 до температуры его плавления в очаге деформации заготовки - в области, охватывающей деформирующую матрицу, осуществляемый с использованием нагревательного устройства 7, позволяет обеспечить гидродинамику процесса при прессовании. В области, примыкающей к пуансону 6, температура агента значительно ниже температуры плавления, что обеспечивает вязкость агента на уровне, позволяющем прессовать заготовку без утечки рабочего агента из этой области контейнера 2. Таким образом, рабочий агент, благодаря вязкопластическим свойствам бингамовского пластика, использован в качестве смазки.

Перед калибрующей матрицей 4 через полость 5 в кольцевой шайбе и канал 11 производят отвод избытка рабочего агента. Рабочий ход пуансона 6 продолжается практически до упора в деформирующую матрицу 3, после чего его отводят назад, полностью освобождая контейнер 2. Устройство готово для прессования следующей заготовки. Рабочий цикл прессования повторяется.

Заявленная толщина стенок капсулы, составляющая 0,1-0,3 диаметра помещенной в нее заготовки, обеспечивает некоторый избыток смазки, необходимый для ее движения в области деформирующей матрицы 3 со скоростью, превышающей скорость движения прессуемой заготовки. При этом достигается полное разделение контактных поверхностей прессуемой заготовки и матрицы. Это приводит к активному действию сил трения, которые направлены в сторону движения заготовки. Улучшение условий истечения рабочего агента-смазки при прессовании обеспечивают более равномерное течение структурных элементов деформируемого металла, однородность деформации в сечениях заготовки, устранение линий раздела деформируемых и жестких зон в заготовке.

Повышение температуры рабочего агента в виде капсулы 10 до температуры его плавления необходимо для обеспечения гидродинамического режима трения при выдавливании заготовки. Движение пуансона 6 должно обеспечивать гидростатическое давление - на уровне 1-1,1 предела текучести материала деформируемой заготовки. Такое давление исключает потерю устойчивости заготовки 8 в контейнере 2, а также эффект бочкообразования. Давление смазки меньше указанного предела не обеспечит выдавливание металла с активным действием сил трения, а большее приведет к излишним энергетическим затратам и повышению опасности разрушения инструмента при прессовании.

Заготовки прессуются, проходя через две последовательно установленные матрицы - деформирующую 3 и калибрующую 4. Перед калибрующей матрицей через полость 5 в кольцевой шайбе и канал 11 производят отвод избытка рабочего агента. После чего направление сил трения меняется: в калибрующей матрице они направлены против движения заготовки. Таким образом, калибрующая матрица 4 создает противодавление при прессовании заготовки в деформирующей матрице 3 и осуществляет калибровку диаметра выдавливаемых заготовок 9 и 8, выглаживая неровности их поверхности.

Конечная степень деформации в калибрующей матрице 4 выбирается такой, чтобы обеспечить необходимый уровень противодавления для осуществления благоприятного напряженного состояния в деформирующей матрице.

Сброс давления рабочего агента перед калибрующей матрицей 4 обеспечивает необходимую безопасность при прессовании, так как исключается возможность «разрядки» и выстрела изделия при выходе из матрицы в конечной стадии деформации. Это приводит также к получению достаточно высокого качества поверхности изделия.

Торец последующей заготовки выдавливает пресс-остаток предыдущей заготовки, тем самым реализуя полунепрерывный процесс по схеме «заготовка за заготовкой». Выдавленный материал рабочего агента можно повторно применять для изготовления капсул.

Пример реализации способа.

Прессовали композитные заготовки системы Nb-Ti+Cu с непрерывными волокнами из Nb-Ti. Для этого на вертикальном гидравлическом прессе Д2430Б усилием 100 тонн было установлено устройство, описанное выше. Диаметр канала контейнера составлял 20 мм. Деформирующая матрица имела угол раствора 2α=60°. Калибрующая матрица имела угол раствора 2α=30°. Геометрические размеры заготовки: диаметр - 14 мм и длина - 60 мм. Готовое изделие имело диаметр 5 мм. Общая степень деформации материала ψ=0,87 и вытяжка λ=7,84. Степень деформации первой матрицы составила ψ1=0,67 и λ=3,06, во второй - ψ2=0,61 и λ=2,56. В качестве рабочего агента-смазки использовался бингамовский пластик, содержащий, вес.%: петролеум селективный - 28,0; парафин нефтяной - 1,0; канифоль сосновая - 1,0; масло индустриальное - 1,8; церезин синтетический - 17,2; белила цинковые сухие - 3,0; тальк - 20,0; каолин - остальное (28). Рабочий агент использовался в процессе прессования в виде капсул, плотно облегающих заготовки. Капсулы изготавливали литьем в формы. Толщина стенок капсулы составила 2,5 мм. Гидростатическое давление рабочего агента в контейнере при прессовании удерживали на уровне ≈500 МПа, что составляет 1,1 предела текучести прессуемого композита. Нагревательное устройство резистивного типа обеспечивало повышение температуры в очаге деформации заготовки и зоне, охватывающей деформирующую матрицу, на 90-100°С. Усилие пресса при деформации колебалось от 35 до 50 т.е.

Таким образом, заявленный способ позволяет осуществлять полунепрерывное гидромеханическое прессование труднодеформируемых малопластичных и структурно-неоднородных (композитных) материалов, позволяет повысить механические свойства, изменить структуру выдавленных композитов, обеспечив ее структурную однородность по всей длине. Кроме того, заявленный способ дает возможность получить высокую степень чистоты поверхности заготовки, снизить энергозатраты за счет исключения устройств, нагнетающих рабочий агент под высоким давлением в контейнер при прессовании, устранить безвозвратные потери рабочего агента и использовать пресс-остаток при последующих циклах прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2191652C1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ТИТАНА | 2013 |

|

RU2529131C1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2202434C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении профилей полунепрерывным гидромеханическим прессованием заготовок из труднодеформируемых и структурно-неоднородных материалов. Перед прессованием на заготовки наносят бингамовский пластик в виде плотно облегающей капсулы. Заготовки одну за другой подают в контейнер и осуществляют их прессование через последовательно установленные деформирующую и калибрующую матрицы гидростатическим давлением рабочего агента. В качестве рабочего агента используют материал расплавленной капсулы. Для этого в процессе прессования в очаге деформации заготовки поддерживают температуру, равную температуре плавления капсулы. Гидростатическое давление рабочего агента поддерживают на уровне 1-1,1 предела текучести материала прессуемой заготовки. Излишки рабочего агента удаляют перед калибрующей матрицей. Бингамовский пластик, обладающий вязкопластическими свойствами, выполняет функции смазки. В результате обеспечивается повышение точности и чистоты поверхности полученных изделий, улучшение их механических свойств. 1 з.п. ф-лы, 1 ил.

1. Способ полунепрерывного гидромеханического прессования заготовок, включающий подачу в контейнер заготовок одна за другой и прессование их через последовательно установленные деформирующую и калибрующую матрицы гидростатическим давлением рабочего агента, отличающийся тем, что в качестве рабочего агента используют бингамовский пластик, который перед прессованием наносят на заготовку в виде плотно облегающей капсулы, в процессе прессования в очаге деформации заготовки поддерживают температуру, равную температуре плавления капсулы, гидростатическое давление рабочего агента поддерживают на уровне 1-1,1 предела текучести материала прессуемой заготовки, а излишки рабочего агента удаляют перед калибрующей матрицей.

2. Способ по п.1, отличающийся тем, что толщина стенок капсулы составляет 0,1-0,3 диаметра заготовки.

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1988 |

|

SU1498589A1 |

| Устройство для полунепрерывного гидропрессования | 1983 |

|

SU1250341A1 |

| JP 0062016044 A, 24.01.1987. | |||

Авторы

Даты

2012-01-27—Публикация

2010-07-08—Подача