Изобретение относится к нефтепереработке, конкретно к способам получения высокооктанового бензина.

Известны способы получения высокооктанового бензина путем каталитического риформинга бензиновых фракций. Данные способы заключаются в том, что сырье вместе с циркулирующим водородсодержащим газом нагревают и последовательно пропускают через каскад реакторов с промежуточным нагревом в печах [1] Недостатком известных способов является низкое октановое число катализатов.

Известны способы получения высокооктанового бензина путем каталитического риформинга бензиновых фракций, в которых продукты риформирования разделяют на две фракции с последующей каталитической обработкой одной из фракций и смешением полученных продуктов [2,3] Так по способу [2] бензиновую фракцию при 85-180оС подвергают риформингу в двух реакторах, после охлаждения реакционной смеси и отделения водородсодержащего газа катализат разделяют реактификацией на две фракции НК 105-120 и остаточную. Остаточную фракцию подвергают риформингу и смешивают с фракцией катализатора НК 105-120оС. Полученный катализат имеет октановое число 86,8-91 пунктов по исследовательскому методу (и.м.).

Согласно способа [3] продукты риформинга разделяют на две фракции в соотношении 1,5-1:1,5. Первый поток контактирует с алюмоплатиновым катализатором при 300-400оС, давлении 20-20 атм и смешивают с вторым потоком. Полученный катализат имеет октановое число 89-90,5 пунктов (и.м.). Т.о. данные способы не позволяют получать товарный автобензин АИ 93 без добавки тетраэтилсвинца.

Наиболее близким к предлагаемому является способ получения высокооктанового бензина путем каталитического риформинга бензиновых фракций, в соответствии с которым исходное сырье пропускают через алюмоплатиновый катализатор при 480-530оС и давлении до 40 атм, с последующим контактированием продуктов с алюмоплатиновым катализатором при 430-460оС и давлении 20-40 атм [4-прототип] Согласно этому способу получают катализат с октановым числом 94,5-96 пунктов (и.м.), выход его составляет 78-80 мас.

Недостаток известного способа-прототипа заключается в том, что селективность процесса недостаточно высока, что проявляется в пониженном выходе катализата, невысоком октановом числе.

Целью изобретения является повышение селективности процесса, т.е. увеличение выхода катализата и его октанового числа.

Цель достигается предлагаемым способом получения высокооктанового бензина путем каталитического риформинга бензиновых фракций при 480-530оС, давлении до 40 атм с последующей обработкой полученного катализата с октановым числом не выше 80 пунктов (м.м) на платиносодержащем катализаторе при 480-530оС и давлении 0,5-3,0 МПа.

Существенными отличительными признаками заявляемого способа являются: подача на обработку катализата с октановым числом не выше 80 пунктов (м.м.), проведение обработки при 480-530оС, давлении 0,5-3,0 МПа.

Использование предлагаемого способа получения высокооктанового бензина позволяет увеличить выход катализата и увеличить его качество за счет повышения октанового числа.

Предлагаемый способ осуществляют следующим образом.

Исходное сырье бензиновая фракция смешивается с водородсодержащим газом и после нагрева поступает в каскад реакторов риформинга. Газопродуктовая смесь проходит каскад 3-5 реакторов и промежуточных печей. Каталитический риформинг проводят при давлении 1,5-4,0 МПа, температуре 480-530оС, объемной скорости подачи сырья 1-3 ч-1, кратности циркуляции водородсодержащего газа 800-1500 нм3/м3 cырья на платиносодержащем катализаторе. Газопродуктовую смесь охлаждают в теплообменнике и холодильнике и разделяют в сепараторе на водородсодержащий газ и нестабильный катализат. Из нестабильного катализата путем ректификации удаляются растворенные газы.

Полученный на данной стадии риформинга катализат, имеющий октановое число не более 80 пунктов (м.м.), подвергают дальнейшей обработке. Дальнейшую обработку катализата производят путем пропускания катализата через 1-3 реактора, в которые загружен полиметаллический или алюмоплатиновый катализатор.

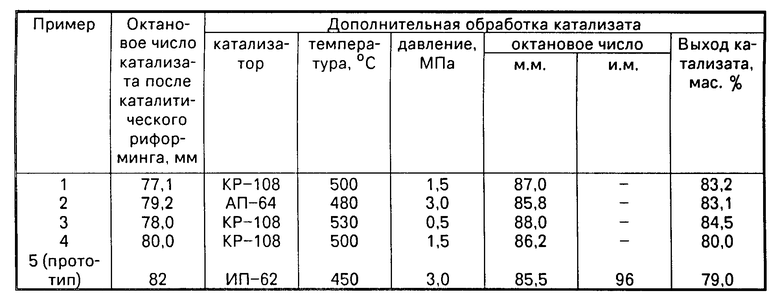

Обработку катализата производят при 480-530оС и давлении 0,5-3,0 МПа с подачей или без подачи водородсодержащего газа. Полученную газопродуктовую смесь охлаждают, разделяют на жидкую и газовую фазы и удаляют растворенные газы из жидкой части. Полученный катализат имеет октановое число 85,8-88,0 пунктов (м.м.). Выход катализата составляет 80,0-84,5 мас.

Предлагаемое изобретение может быть использовано на предприятиях нефтеперерабатывающей промышленности.

П р и м е р 1. Сырье бензиновая фракция 85-180оС, имеющая следующий углеводородный состав, мас. парафиновые 57; нафтеновые 32; ароматические 11. Расход сырья на установку 60 м3/ч. Каталитический риформинг проводят на промышлен- ном полиметаллическом катализаторе КР-108, (ТУ 38.101769-85), содержащем 0,36 мас. платины, 0,36 мас. рения на хлорированном гамма-оксиде алюминия, при давлении 1,5 МПа, температура выхода в реакторе 480оС, объемная скорость подачи сырья 1,5 ч-1, кратность циркуляции водородсодержащего газа 1200 нм3/м3 cырья. Сырье после смешения с циркулирующим водородсодержащим газом нагревают в теплообменнике риформинга и печи. Газопродуктовая смесь последовательно проходит каскад из трех реакторов с промежуточным нагревом в печи. Газосырьевая смесь из последнего реактора риформинга поступает на охлаждение в теплообменник и далее в холодильник, после чего происходит разделение газовой и жидкой фаз в сепараторе. Газовая фаза водородсодержащий газ поступает на циркуляцию и частично сбрасывается с установки. Жидкая часть нестабильный катализат подвергается стабилизации с целью удаления растворенных газов. Полученный катализат имеет октановое число 78,1 пункта (м.м.). Далее этот катализат подвергают обработке на катализаторе КР-108 при давлении 1,5 МПа и температуре 500оС путем его пропускания через три реактора с последующим охлаждением, разделением газовой и жидкой фаз и стабилизацией катализата. Результаты обработки катализата приведены в таблице. Октановое число катализата 87 пунктов (м.м.), выход катализата 83,2 мас.

П р и м е р 2. Каталитический риформинг проводят, как указано в примере 1, при 490оС, далее катализат подвергают обработке на промышленном катализаторе АП-64 (ТУ 38.101486-77), содержащем 0,6 мас. платины, хлорированный оксид алюминия остальное, при 480оС и давлении 3,0 МПа. Октановое число катализата после риформирования сырья 79,2 пункта (м.м.), после дополнительной обработки 85,8 пунктов (м.м.), выход катализата 83,1 мас. Результаты приведены в таблице. Пример иллюстрирует нижний предел температуры, при которой допустимо проводить обработку катализата.

П р и м е р 3. Каталитический риформинг проводят, как указано в примере 1, обработку катализата проводят при 530оС и давлении 0,5 МПа на катализаторе КР-108. Октановое число катализатора 88,0 пунктов (м.м.), выход катализата 84,5 мас. Результаты приведены в таблице. Пример иллюстрирует верхний предел температуры, при которой допустимо проводить переработку катализата.

П р и м е р 4. Каталитический риформинг проводят, как указано в примере 1, при 495оС, при этом октановое число катализата 80 пунктов (м.м.). Далее этот катализат подвергают обработке на катализаторе КР-108 при 500оС и давлении 1,5 МПа. Октановое число продукта составляет 86,2 пункта (м.м.), его выход 80,0 мас. Результаты приведены в таблице. Пример иллюстрирует верхнее значение октанового числа катализата, получаемого на стадии риформинга, при котором допустимо проводить переработку.

П р и м е р 5 (по прототипу). Бензиновую фракцию 85-180оС подвергают каталитическому риформингу на катализаторе АП-64 в трех последовательных реакторах при 500оС и давлении 3,0 МПа, объемной скорости подачи сырья 1,5 ч-1, кратности циркуляции водородсодержащего газа 1200 нм3/м3 сырья. Полученный на данной стадии катализат имеет октановое число 91 пункт (и.м.) (82 пункта м.м.). Далее катализат подвергают обработке на промышленном катализаторе ИП-62, содержащем 0,55 мас. платины, 3,5 мас. фтора на оксиде алюминия, при 450оС, давлении 3,0 МПа, объемной скорости подачи сырья 1 ч-1. Полученный катализат имеет октановое число 96 пунктов (и.м.) (85,5 пункта м.м.), выход катализата 79 мас.

При проведении обработки катализата при температуре ниже 480оC происходит снижение октанового числа катализата. Увеличение температуры обработки выше 530оС сопровождается снижением выхода катализата.

Увеличение октанового числа катализата, получаемого на стадии риформинга, выше 80 пунктов (м.м.) приводит к снижению выхода катализата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2151166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ АВТОБЕНЗИНОВ | 1991 |

|

RU2017793C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2004 |

|

RU2267515C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2032706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010838C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 1992 |

|

RU2035220C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1997 |

|

RU2131908C1 |

Использование: нефтехимия. Сущность: бензиновые фракции подвергают каталитическому риформингу на платиносодержащем катализаторе при 480 - 530°С, давлении до 40 МПа. Полученные продукты подвергают охлаждению, сепарации, стабилизации и обработке на платиносодержащем катализаторе при 480 530°С. Обработке подвергают продукты, имеющие октановое число не выше 80 пунктов по моторному методу. 1 з.п. ф-лы, 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения высооктанового бензина | 1977 |

|

SU664367A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-09-27—Публикация

1993-03-09—Подача