(5t) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ВОДОРОДНЫХ и УГЛЕРОДНЫХ СОЕДИНЕНИЙ СЕРЫ Изобретение относится к катализаторам для очистки газов от водоро ных и углеродных соединений серы. В химической промышленности встречаются с газообразными смесями сложных составов, содержащих сое динения серы, такими как газообразные смеси, образующиеся от очистки природных и жидких углеводородов, и путем очистки этих газообразных смесей возможна рекуперация серы до содержания соединений серы в уже очищенных газообразных смесях и готовых для выброса в атмосферу, сниж но до слабой степени, принимая во внимание введение все более строгих норм загрязнения. Обычно наибольшая часть серы обрабатываемых газообразных смесей находится в виде сероводорода и рекуперация серы происходит при помощи известной реакции Клауса, осу ществляемой в газообразной .или жидкЪй среде между сернистым ангидри-дом, образующимся при окислении части сероводорода, и остаточным ко личеством сероводорода i. Реакцию Клауса, являющуюся обратимой ре акцией , проводить при самой возможно низкой температуре для того, что способствовать получению серы и может быть осуществлена при обнлчной температуре при условии активирования ее катализаторами. Однако наличие других газообразных сседипени; серы, таких как сероуглерод и сероокксь углерода, значительно изменяет осуш.ествлен.е спооо- Оов очистки газа, основанных на, реакции Клауса, потому У.то наиболее активные катализаторы в реакции не обладают такой же активностью, как наиболее активные катализаторы в деструкции углеродных соединений серы, которая осуществляется гидролизом, noTot iy что оптимальные температуры дгпя этих разных реакций не одни и -те же и потому что наличие сернистого газа ингибирует реакцию гидролиза углеродных производных серы. Вследствие этого я несмотря на то, что в промышленной практике выку/хдены с целью достктсения лучшей очистки обрабатывать остаточные смеси, содержащие эти разные соединения серы последовательно разных катализаторах, на выходе из. последней ступени содержащие сероводорода и углеродных соединений серы в газах превышает обычно допускаемые HopiviB, Этот недостаток очистки со временем все больше и больше увеличивается и возможно зависит от осернения катали.заторов, происходящего в присутствии; следов кислорода в обрабатываемых газах ч является прогрессирующей, но может также происходить от случайного проникновения воздуха в непол.ностью охлажденные катализаторы во время остановки установок.

Рекомендуемые до сих пор кат;злиэаторы для осуществления разных реакций, касающихся газообразных соединений серы, многочисленны, более всего пригодны и дают интересные результаты, если не пытаться получить наиболее возможно высокой производительности установки и если допускают относительно непродолжи- Тельные сроки использования без замены новыми катализаторами. Так были рекомендованы боксит, активированные уголь, подщелочные носители, активная гидроокись алюминия и катализаторы, состоящие из сульфидов, окисей или различных соеди ений, из которых молибден, титан, кобальт, железо и уран расположены на носителях 2.

Блрпкайшим известным решением .аналогичной задачи по технической сущности и достигаемому эффекту явл51ется катализатор для очистки газов от водородных и углеродных соединений серы согласно реакции Клауса, содержащий активную окись алюминия 3.

Известный катализатор представляет 100%-ную акт 1вную окись алюминия с удельной поверхностью от 80 до 300 . Катализатор приготовляют дегидратацие гидраргиллита в потоке горячих газов с температурой приблизительно 500-1100 С, агломерацией полученной активной окиси алюминия в дражировочном вращающемся котле, дозреванием агломератов во влажной атмосфере при ЗО-с, затем сушкой и прокаливанием при температуре приблизительно бОО-с, катализатор позволяет очищать, например газ состава,об. 6; COS или CSti 1 SO 4, 2 Nf, - остальное, от водородных соединений серы при 335°С на 80 - 88%.

Недостатком известного катализг тора является невысокая активность.

С целью повышения активности ка.тализатора предложен катализатор для очистки газов от водородных и углероных соединений серы согласно реакции Клауса, содержащий активную окись алюминия и дополнительно двуокись титана при следующем соотношении компонентов, вес.%: двуокись титана 160, окись алюминия остальное, и имеющий удельную поверхность от 80 до 300 MVr.

Отличительными признаками предлагаемого катализатора является дополнительное содержание двуокиси титана и cooTHOttieHHe компонентов.

Катализатор согласно изобретению обладает повытленной активностью по сравнению с известным. Так, он позволяет очищать газ вышеуказанного сотава и при тех условиях, что и в случав использования известно1о катализтора на 100%.

Катализаторы в соответствии с изоретением могут быть получены разными способами. Например, путем пропитки активной гидроокиси алюминия с (Желаемой удельной поверхностью рас творами металлических соединений, способных легко разлагаться до соответствующих окисей при нагреве, причем концентрация растворов выбирается таким образом, чтобы получить желаемое количество каталитически активных компонентов в готовых катализаторах. Растворами, наиболее пригодными для нанесения титана являются растворы хлоридов, оксихлоридов или сульфатов титана; однако и другие соединения могут быть использованы, например различные органически соли, как оксалаты. Другие металлы, если их присутствие в катализаторе желательно, могут быть введены, например, в виде нитратов.

Другие подходящие способы заключаются в агломерации смесей окисей или гидроокисей алюминия, например активной гидроокиси алюминия, и окисей, гидроокисей или иных соединений различных металлов, причем некоторые из этих соединений могут быть в виде гелей, золей или раатзоров. Возмо,жно совместное оса;«дение различных гидроокисей или других соединений или образование СО-гелей гидроокисей или СО-золей, а также добавлекне золей, вносящих некоторые металлы в соединения других металлов.

В общем виде изготовление этих катализаторов заканчивается сушкой и активацией.

Различные катализаторы по изобретению могут быть использованы в стационарном или движущемся слоях, в текучем или в летучем состоянии, приспособляя в каждом случае размеры их зерен.

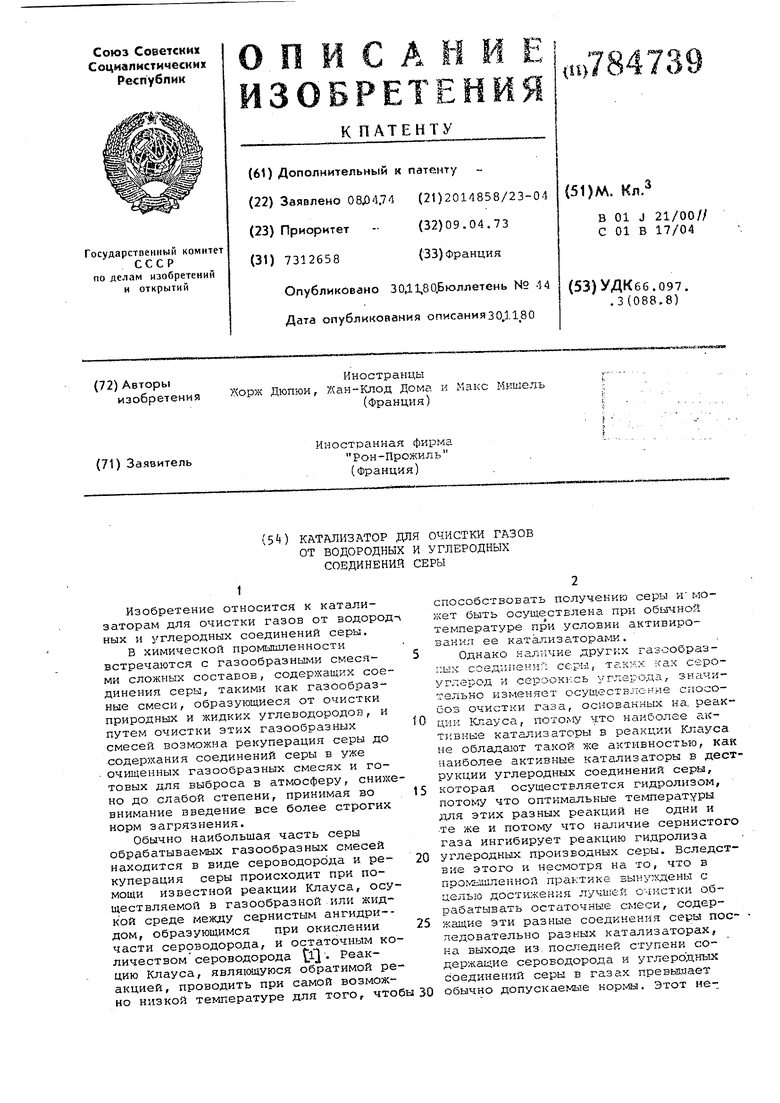

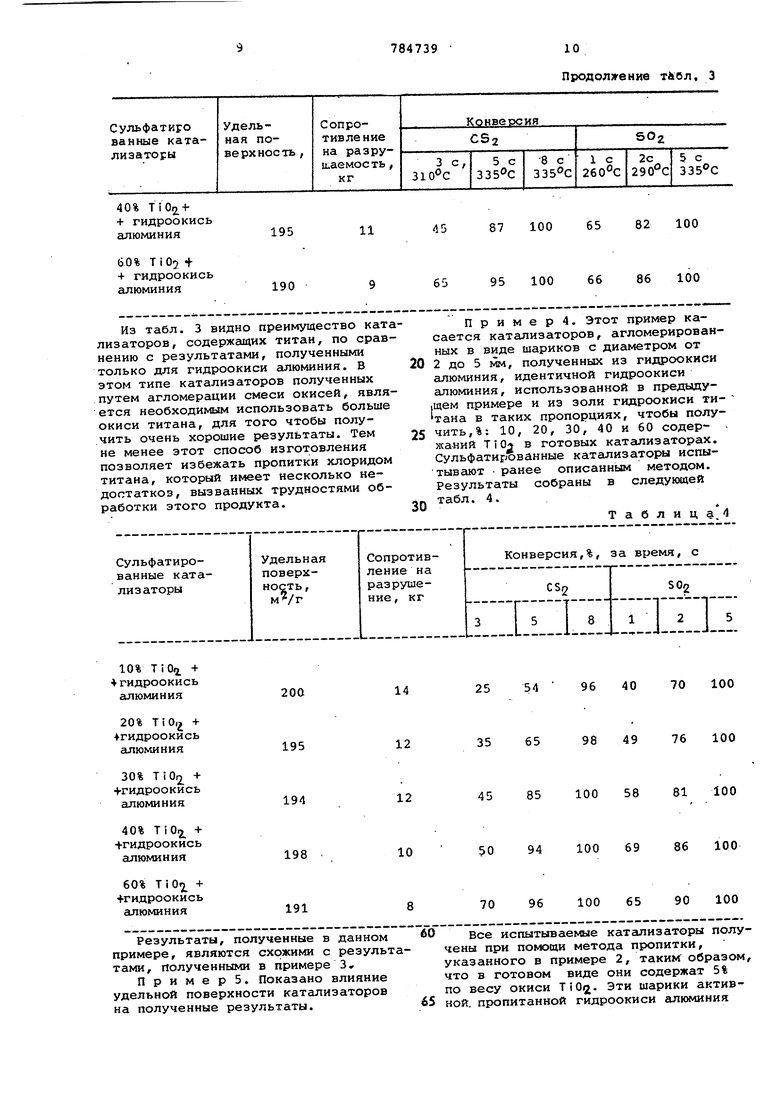

Ниже приводятся различные гшимеры результатов, полученных в стационарном слое с катализаторами, состоящими из гидроокиси алюминия и титана в разлтмных пропорциях и полученных разлл1чныг {и способами,, Первый из этих примеров относится к недостаточно прочному катализатору без гидроокиси алюминия и, следовательно, не входящему в объем изобретения, который состоит только из окиси THTaffa с желаемой удельной поверхностью. Этот пример приведен для того, чтобы лучш показать осрЗую активность титана для конверсии углеродных производных серы. Другие примеры позволягат определить пределы колебаний основны параметров. Во всех этих примерах газы подвергаются обработке различными катализаторами в маленьком реакторе с 60 мм диаметром. Эти газы имеют объемные составы,%: Время контакта изменяется до 8 с а температура на выходе изменяется от 2GO до , Газы, выходящие из реактора, анализируются путем хроматографии для того, чтобы определить степень превращения 50,3 по отношению к термодинамически рассчитанному выходу, а также степень гидролиза CS, (сероугле рода) . Пример. Путем нагревания д 80°С и доведения рН до 1,1 посредством хлористоводородной кислоты суспе ции готовят из водной суспензии гидроокиси титана, содержащей 400 г ТЮ на 1 л, полученной путем осаждения гидратом окиси аммония из сернистого раствора золя, мицеллы которого равны приблизительно 400 А в диаметре. Этот золь вводят по капле в вершину стеклянного реактора, содер- . жащего в своей верхней части нефть( смешанную с хлорфторированнымуглеводородом и в своей нижней части . смесь в объемном отношении 1/1 концентрироьанного водного раствора аммиака и насьвденного водного раствора карбоната аммония. Температуру реактора поддерживают при . Таким образом, происходит застудневание капель, затем в нижней части реактора собирают шарики диаметром от 2 до 5 мм, которые затем сушат воздухом при . Полученные таким образом шарики с удельной поверхностью 220 разделяют на две части. Первую используют в том виде как она есть, а вторую - искусственно сульфатируют нагреванием до в течение 4 ч в смеси 70% воздуха и 30% S0i2. Эти две части используют для обработки газообразной смеси вышеуказанных соединений. Кроме того, 3 качестве сравнения, газы обрабатывают идентичным образом на шариках активнойгидроокиси алюминия с теми же размерами и той же удельной поверхностью, либо ;в чистом, либо в сульфатированном виде, причем этот последний достигается методом, использованным для шариков окиси титана. Вследующей табл. 1 собраны полученные результаты и приведены кроме того величины сопротивления на разрушение различных катализаторов. Таблица

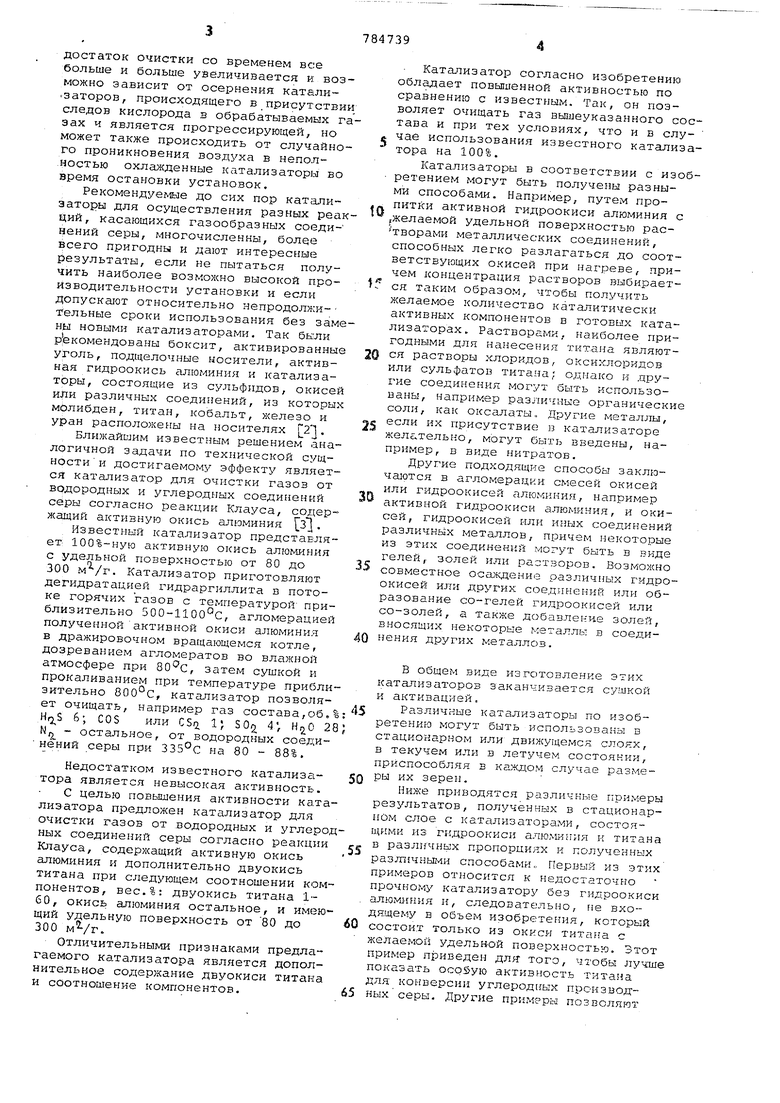

Шарики сульфатироваПослесульфатированияШарики сульфатирова3 100 100 100 После сульфатирова3 98 90 100 ния 94, 90 45 9 83 15 97 98 78 97 80 35 00 100 100 00 00 00 Из этих результатов отчетливо видно превосходство окиси титана по отно шению к гидроокиси алюминия в том, что касается активности, а также для превращения как SO так и CS,j, и в особ нности, после сульфатирования. Однако величина сопротивления на раз рушение шариков окиси титана является недостаточной для промышленного использования, П р и м е р 2. Касается результатов, полученных с катализаторами различных содержаний окиси титана, полученными путем пропитки шариков активной гидроокиси алюминия с удельной поверхностью 300 и с диаметром

Эти результаты показывают преимущество содержания в катализаторе титана, который в пропорции 1%, рассчитанной по окиси, обеспечивает деструкцию наибольшей части сульфида углерода. Прочность этих различных катализаторов является достаточной и происходит от использования в качестве носителя шариков гидроокиси алюминия.

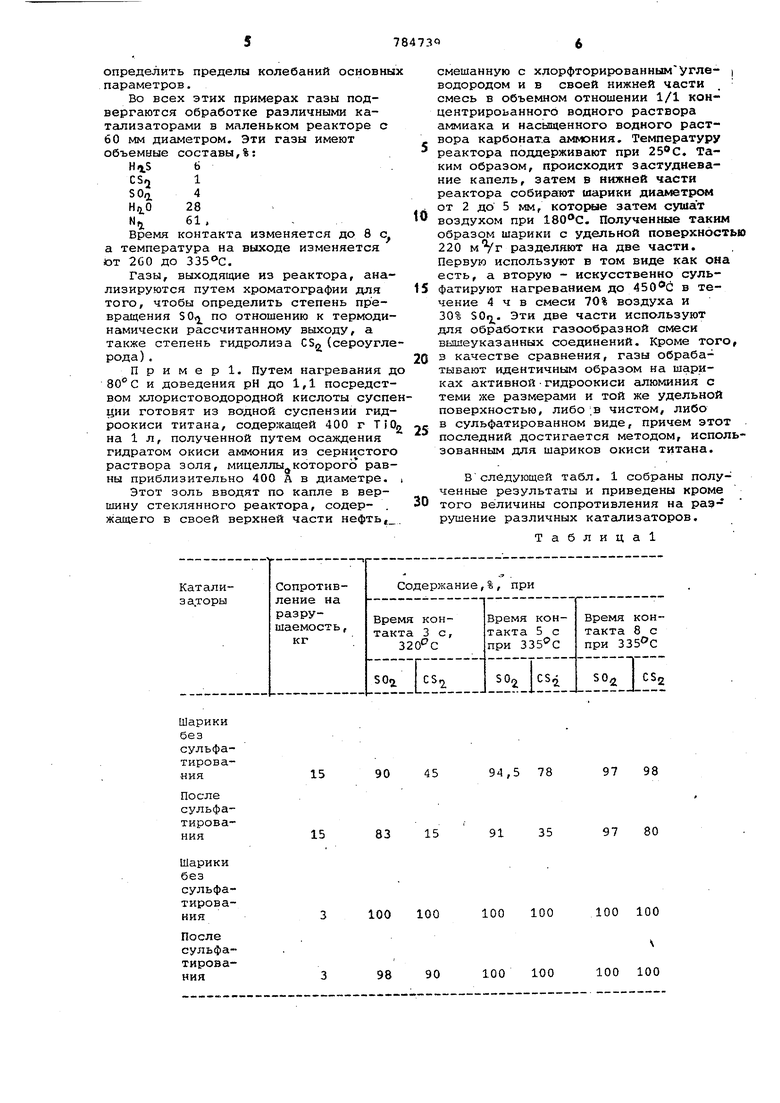

Пример 3. Касается катализаторов, полученных путем агломерации порошка гидроокиси алюминия и геля гидроокиси титана, который является суспензией сульфата гидролизованного титанила, с содержанием около 7% по весу 50 по отношению к Т г 0. Перемешивают гель гидроокиси титана.

190

12

195

.высушенного и измельченного до 79% веса TiOij с активной гидроокисью алюминия в порошке с гранулометрией ниже 20 мк, полученной путем частичной дегидратации гидраргиллита в горячем воздушном потоке в таких пропорциях, чтобы готовые катализаторы содержали 10, 20, 40 и 60 вес./г окиси Тi02. Смесь увлажняют и агломерируют 30 вращающемся грануляторе в виде шариков с диаметром между 2 и 5 мм. Эти шарики созревают в течение 24 ч при температуре, близкой к 100-с, затем обжигают их в течение 2 ч при 450С с целью активирования. Эти катализаторы сульфатируют согласно методу ,указанному в предшествующих примерах. Результаты даны в табл. 3.

ТаблицаЗ

20 45 97 35 65 100

J

30 57 98 4 Г.

100 между 2 и 4 мм растворами хлорида титана таким образом, чтобы получить желаемые содержания окиси после сушки обжига при температуре в течение 4 ч. Эти катализаторы перед использованием сульфатируют согласно методу, описанному в предшествующем примере. Все опыты осуществляют при температуре . В следующей таблице собраны результаты полученные для SO за время контакта в 5 с и для 05,2 за время контакта в 5 и 8 с, а также величины удельных поверхностей катализаторов и их сопротивления на разрушение. Результата даны в табл. 2. Таблица2

40% Т 102.4+ гидроокись

195 алюминия

60% TiO f + гидроокись

190 алюминия

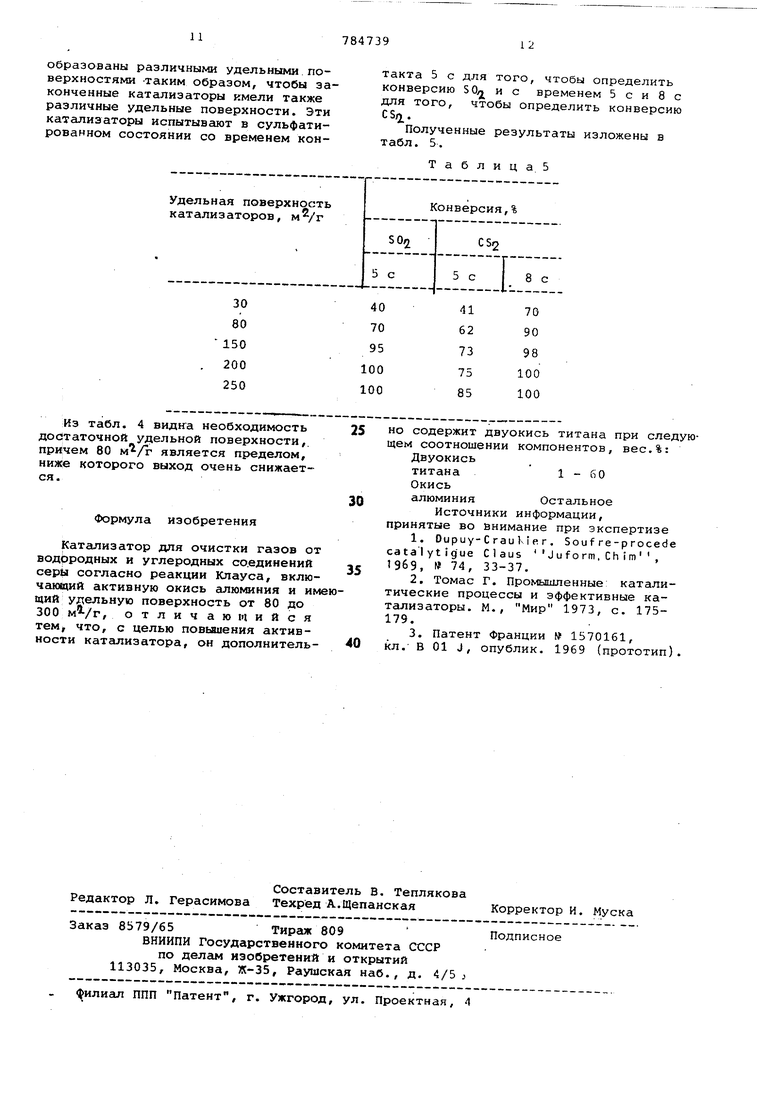

Из табл. 3 видно преимущество катализаторов, содержащих титан, по сравнению с результатами, полученными

только для гидроокиси С1ЛЮМИНИЯ. В

этом типе катализаторов полученных путем агломерации смеси окисей, является необходимым использовать больше окиси титана, для того чтобы получить очень хорошие результаты. Тем не менее этот способ изготовления позволяет избежать пропитки хлоридом титана, который имеет несколько недостатков, вызванных трудностями обработки этого продукта.

10% НОт. + гидроокись

200 алюминия

20% TiO, + гидроокись

195

сЬЛЮМИНИЯ

30% Ti02 + Ч-гидроокись

194

сШЮМИНИЯ

198

191

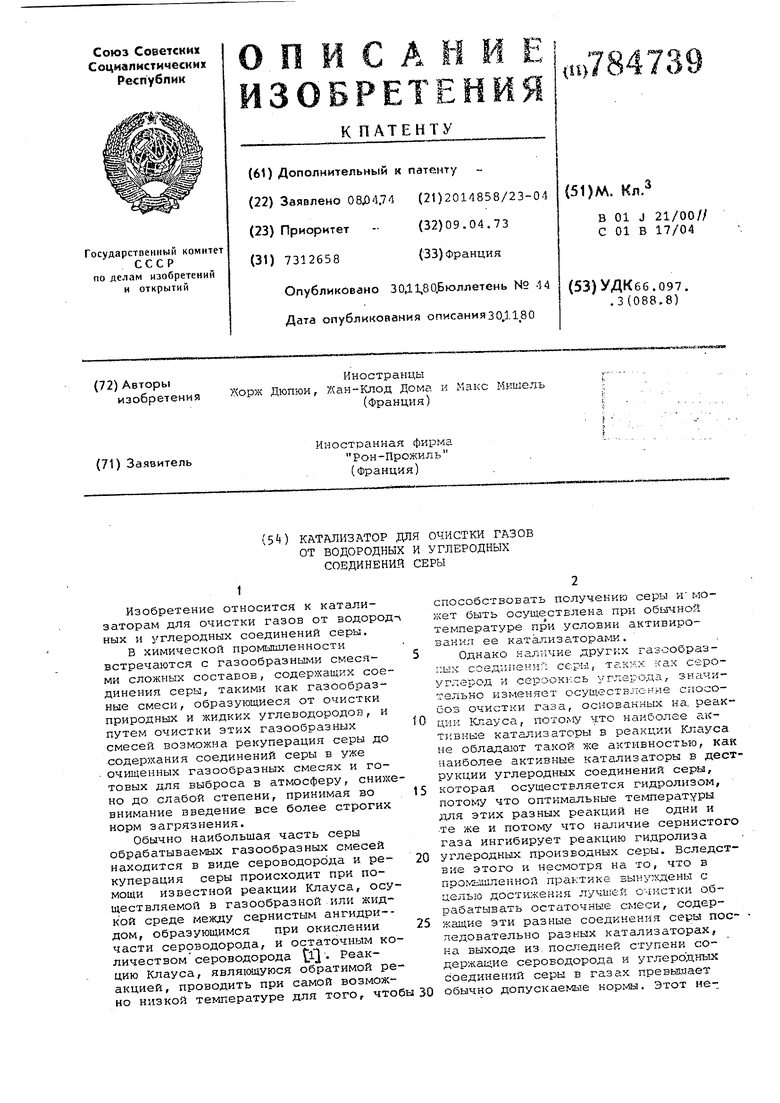

Результаты, полученные в данном примере, являются схожими с результатами, полученными в примере 3

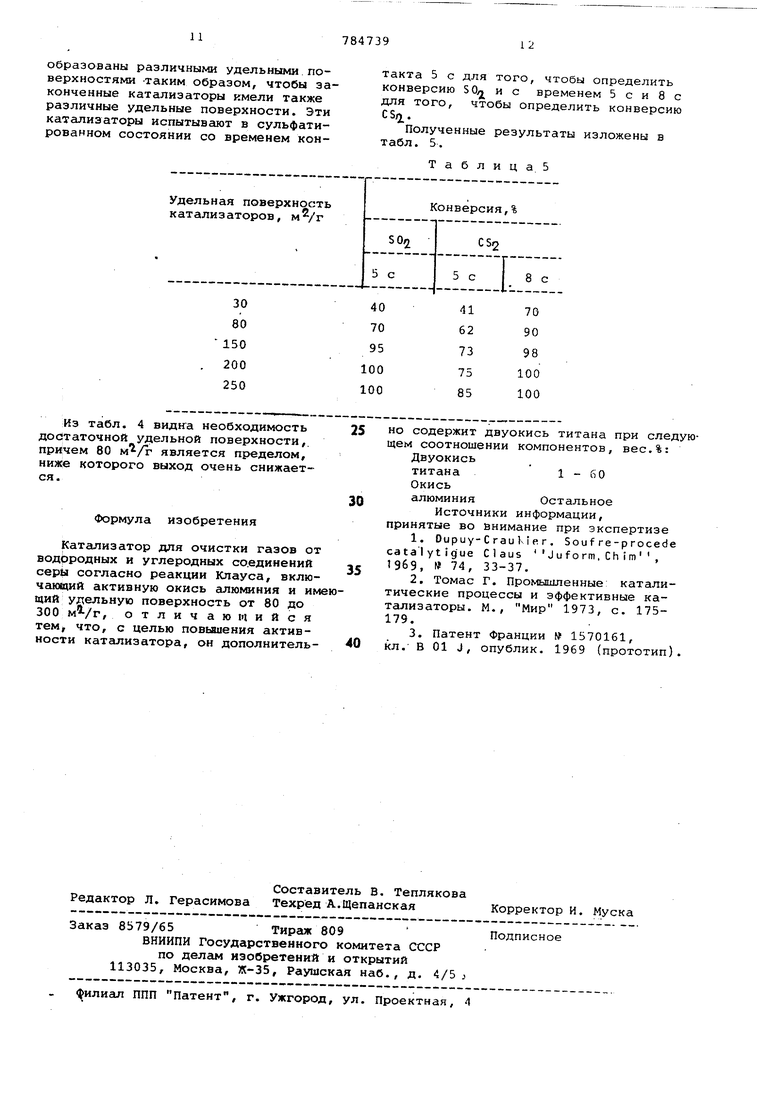

П р и м е р 5. Показано влияние удельной поверхности катализаторов на полученные результаты.

Продолжение т&бл, 3

82 100

65

100

87

100

86

66

95 100

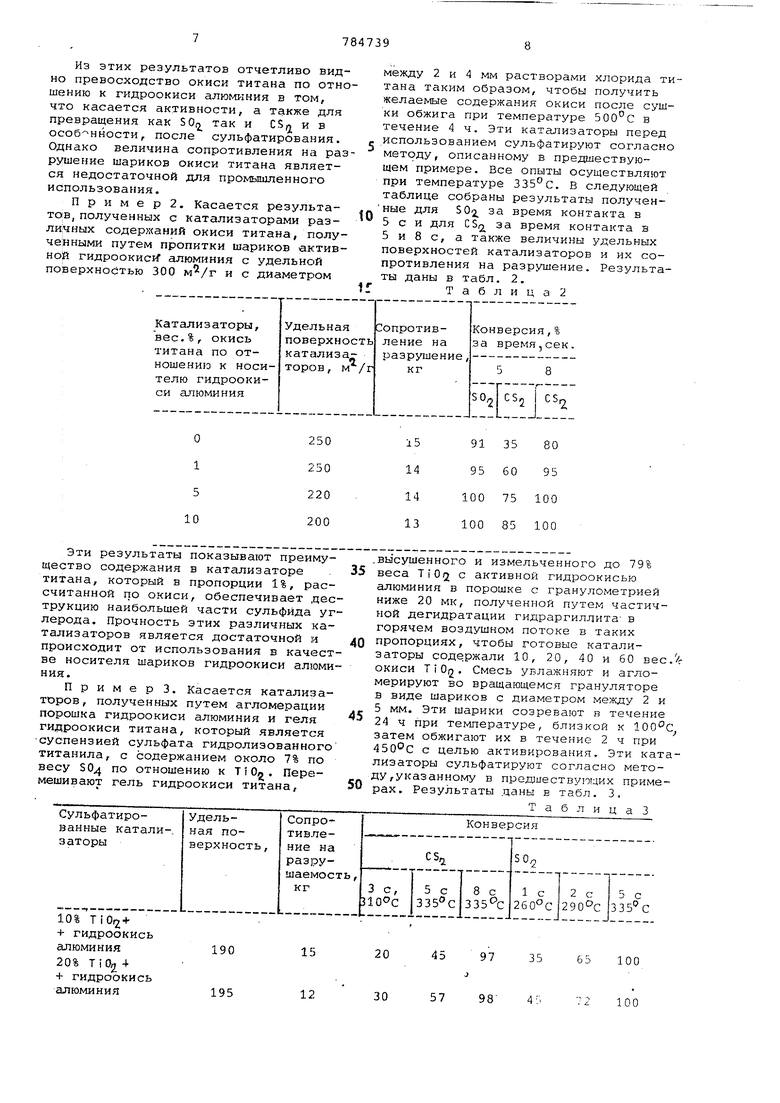

Пример4. Этот пример касается катализаторов, агломерированных в виде шариков с диаметром от 20 2 до 5 мм, полученных из гидроокиси алюминия, идентичной гидроокиси алюминия, использованной в предыдущем примере и из золи гидроокиси титана в таких пропорциях, чтобы получить,%: 10, 20, 30, 40 и 60 содер- жаний TiO в готовых катгшизаторах. Сульфатированные катализаторы испытывают ранее описанным методом. Результаты собраны в следующей табл. 4.

30

Таблица.

70 100

40

96

54

25

76 100

49

98

65

35

81 100

100 58

85

45

100

86

100 69

94

50

90 100

100 65

96

70

60 Все испытываемые катализаторы получены при помощи метода пропитки, указанного в примере 2, таким образом, что в готовом виде они содержат 5% по весу окиси Ti02- Эти шарики активной. пропитанной гидроокиси гшюминия

Образованы различными уд ел ьньпии поверхностями -таким образом, чтобы законченные катализаторы имели также различные удельные поверхности. Эти катализаторы испытывают в сульфатированном состоянии со временем кон30 80

150 200 250 Из табл. 4 видка необходимость достаточной удельной поверхности,, причем 80 является пределом, ниже которого выход очень снижается. Формула изобретения Катализатор для очистки газов от водородных и углеродных соединений серы согласно реакции Клауса, включающий активную окись алюминия и им щий удельную поверхность от 80 до 300 , отличающийся тем, что, с целью повыаения активности катализатора, он дополнитель

такта 5 с для того, чтобы определить конверсию 50 и с временем 5 с и 8 с для того, чтобы определить конверсию CS/j, .

Полученные результаты изложены в табл. 5.

Таблиц а5 но содержит двуокись титана при следующем соотношении компонентов, вес.%: Двуокись титана1-60 алюминия Остальное Источники информации, принятые во внимание при экспертизе 1.Dupuy-CrauKier. Soufre-procede catalytigue CJaus J uf о rm, Ch im , 1969, № 74, 33-37. 2.Томас Г. Промышленные: каталитические процессы и эффективные катализаторы. М., Мир 1973, с. 175179. 3.Патент Франции № 1570161, кл.- В 01 J, опублик. 1969 (прототип).

Авторы

Даты

1980-11-30—Публикация

1974-04-08—Подача