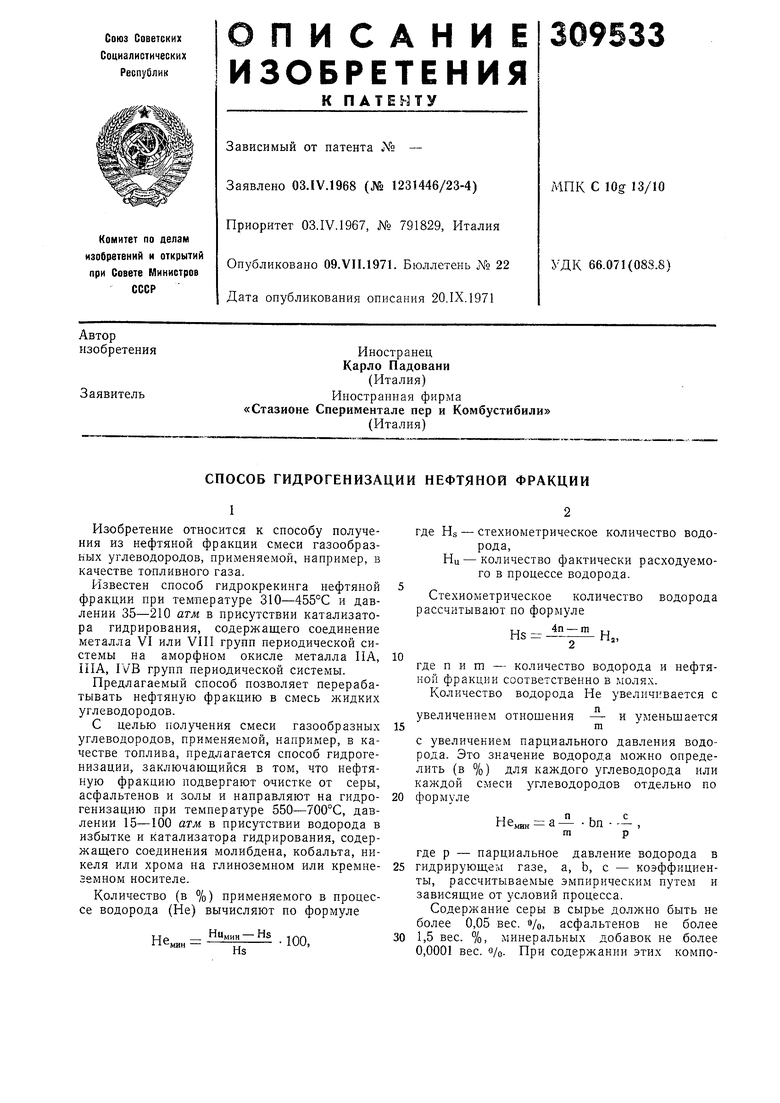

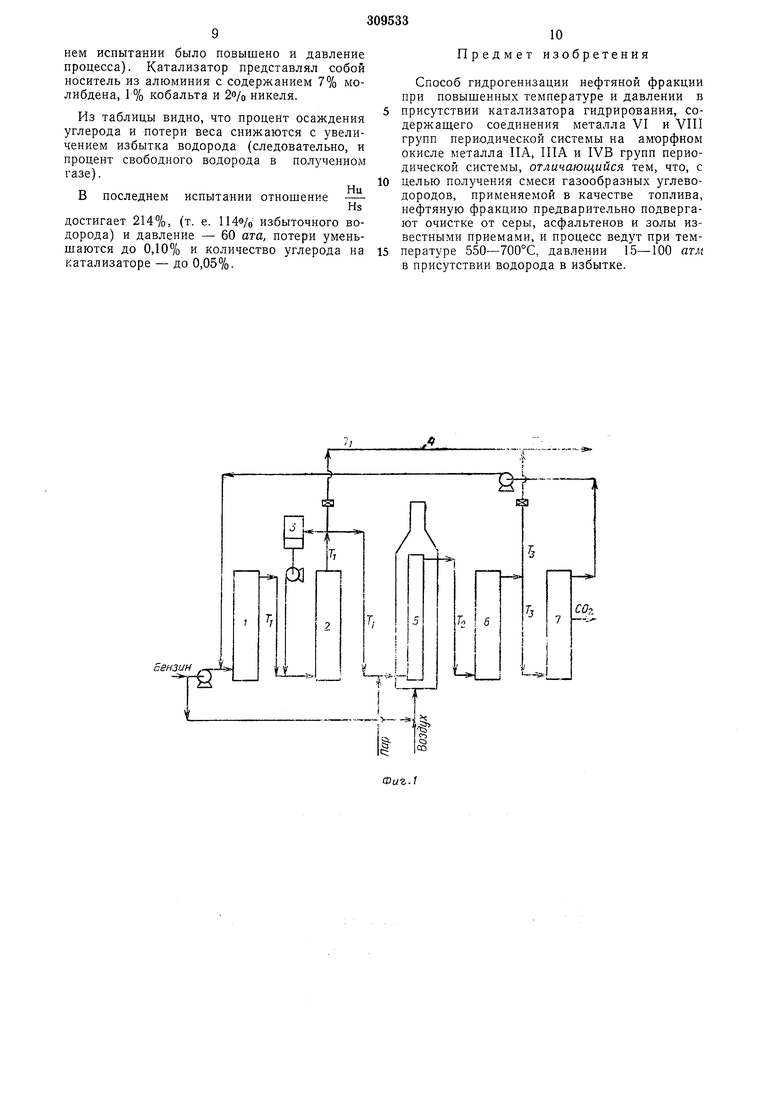

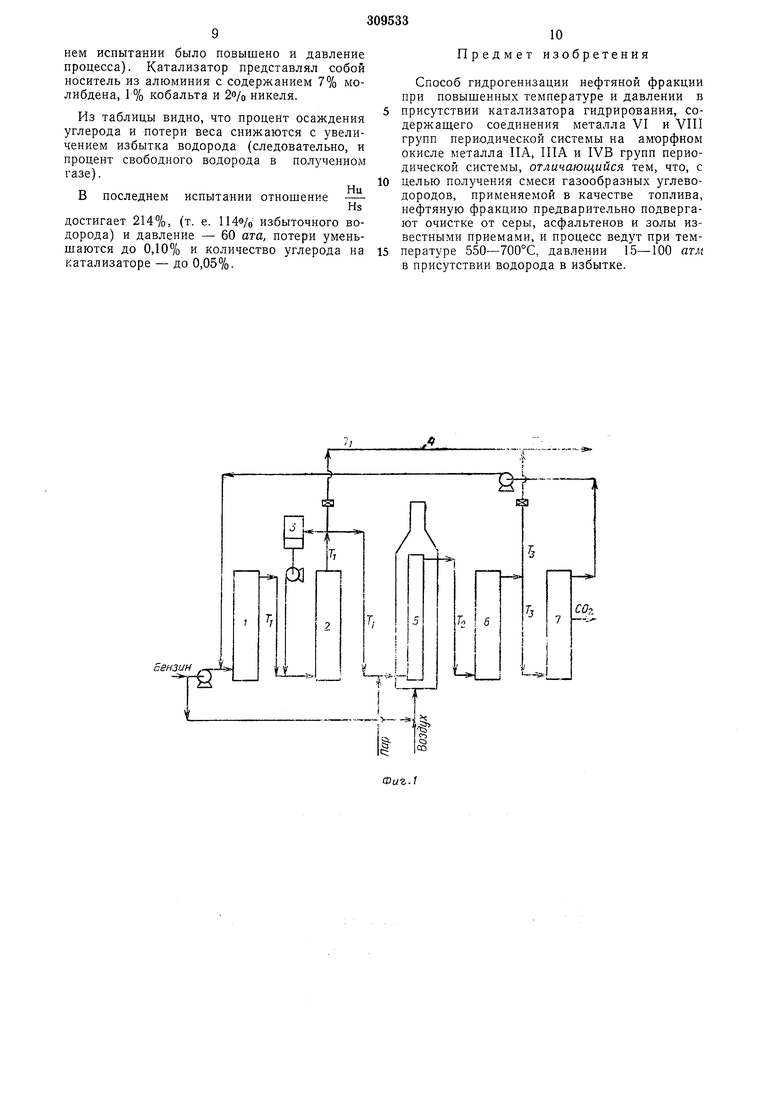

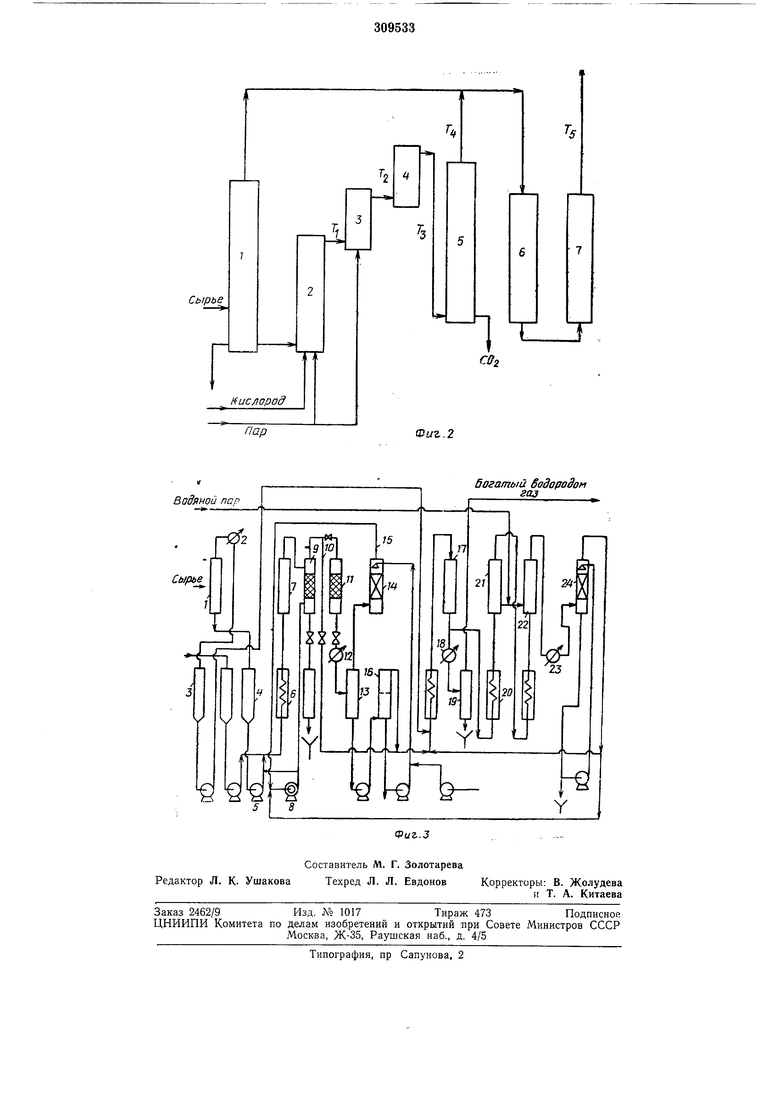

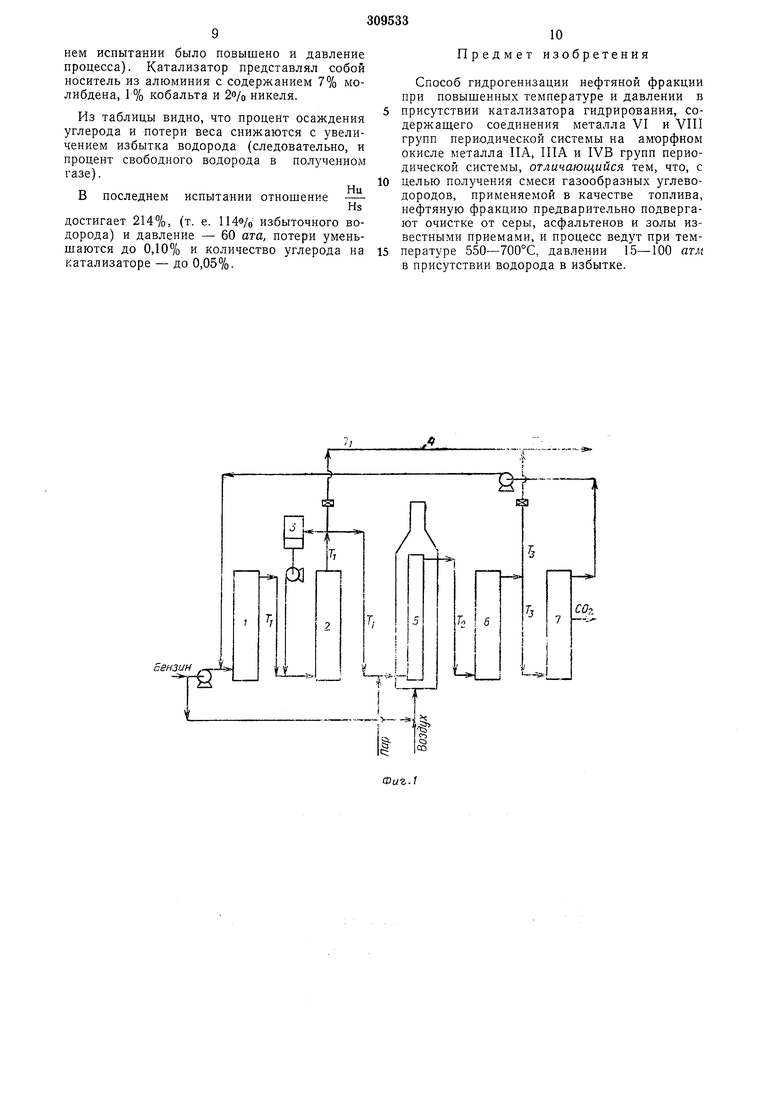

Изобретение относится к способу получекия из нефтяной фракции смеси газообразных углеводородов, применяемой, например, в качестве топливного газа. Известен способ гидрокрекинга нефтяной фракции при температуре 310-455°С и давлении 35-210 атм в присутствии катализатора гидрирования, содержащего соединение металла VI или VIII групп периодической системы на аморфном окисле металла ПА, IIIA, IVB групп периодической системы. Предлагаемый способ позволяет перерабатывать нефтяную фракцию в смесь жидких углеводородов. С целью получения смеси газообразных углеводородов, применяемой, например, в качестве топлива, предлагается способ гидрогенизации, заключающийся в том, что нефтяную фракцию подвергают очистке от серы, асфальтенов и золы и направляют на гидрогенизацию при температуре 550-700°С, давлении 15-100 атм в присутствии водорода в избытке и катализатора гидрирования, содержащего соединения молибдена, кобальта, никеля или хрома на глиноземном или кремнеземном носителе. Количество (в %) применяемого в процессе водорода (Не) вычисляют по формуле Не - ин . 100 -,,, где Н стехиометрическое количество водорода. Ни - количество фактически расходуемого в процессе водорода. Стехиометрическое количество водорода рассчитывают но формуле Hs ,, где п и ш - количество водорода и нефтяной фракции соответственно в молях. Количество водорода Не увеличивается с увеличением отношения - и уменьшается m С увеличением парциального давления водорода. Это значение водорода можно определить (в %) для каждого углеводорода или каждой смеси углеводородов отдельно по формуле Hej a- bn -- , mр где р - парциальное давление водорода в гидрирующем газе, а, Ь, с - коэффициенты, рассчитываемые эмпирическим путем и зависящие от условий процесса. Содержание серы в сырье должно быть не более 0,05 вес. Vo, асфальтенов не более 1,5 вес. %, минеральных добавок не более 0,0001 вес. 0/Q. При содержании этих компонентов выше указанных пределов необходимо исходное сырье очищают. Гидрирующий газ не должен включать более 0,0005% серы и 5 об. % окиси и двуокиси углерода, нежелательно присутствие в этом газе ненасыщенных углеводородов, наличие парафинов и азота в газе невредно. По предлагаемому способу могут быть применены катализаторы, которые быстро гидрируют лчидкие углеводороды при температуре выще 550°С, предпочтительно выше 600°С, и под давлением выще 15 атм. (давление зависит от атомного среднего коэффициента употребляемого сырья), эти катализаторы можно легко восстанавливать несколько раз посредством контролированного окисления воздухом или воздухом с паром. К таким катализаторам относятся катализаторы, включающие огнестойкий носитель из окиси алюминия или гидрата окиси магния или их смесей с возможной добавкой двуокиси кремния или окиси кальция, пропитанный одним или несколькими металлами, например молибденом, кобальтом, никелем, железом, вольфрамом, хромом, торием и их окислами, сульфидами или другими солями. Эти катализаторы можНо получить посредством пропитывания огнестойких носителей или соосаждения, или смещивания согдинений в виде пыли с добавкой связующих средств с последующими высушиванием и известкованием, осуществляемыми в одну или две фазы и т. д. Гидрирующий газ для процесса может быть получен различными способами, например посредством эндотермического риформинга с водяным паром углеводородов сырья. Энергию, требуемую для сжатия воздуха, используемого для оксигазификации асфальтовых остатков под давлением, получают в результате расширения газов, выходящих из аппарата восстановления металлов или их низших окисей. Практически операции окисления и восстановления ведут циклически в реакторах, внутри которых металлы и их окиси размещены в виде неподвижного слоя. Металлы и их окиси могут циркулировать под давлением между окисляющей средой и восстанавливающей средой в жидком или неподвижном слое. Ниже приведены примеры, не ограничивающие изобретение. Пример 1. Получение городского газа теплотворной способностью 4500 ккал/нм. Схема процесса изображена на фиг. 1. В качестве сырья применяют бензин со следующей характеристикой: Удельный вес 1574°С, г/слгз 0,716 Сера, вес. %4

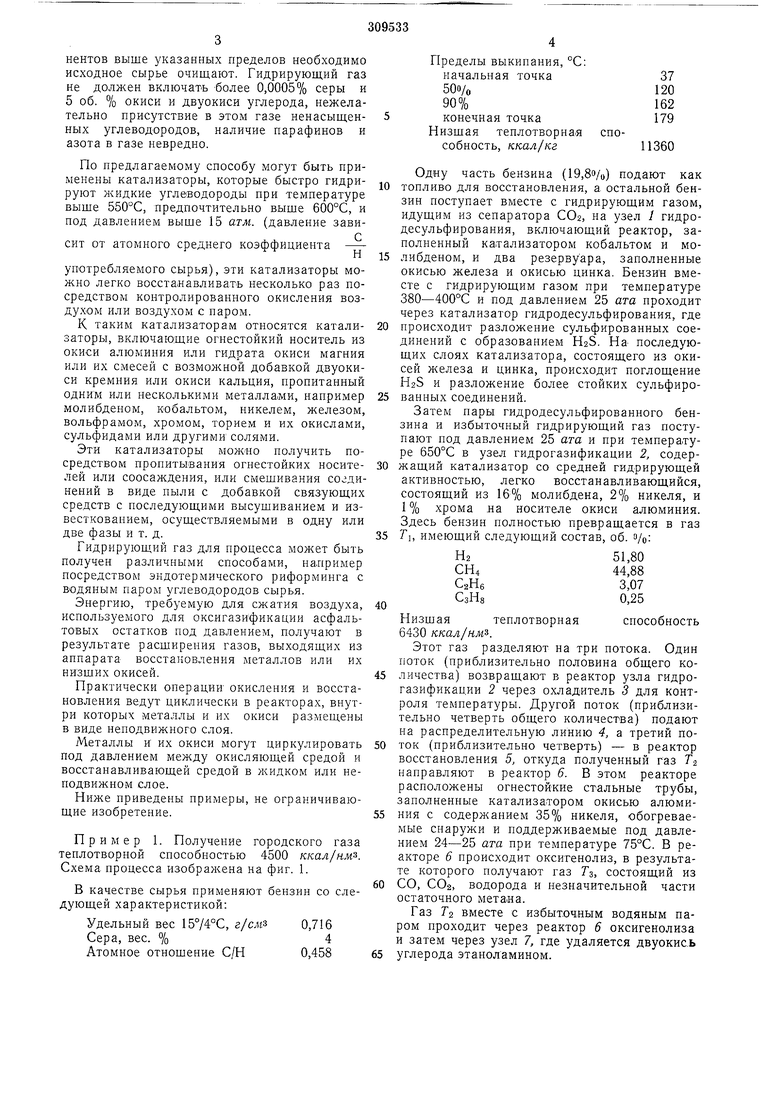

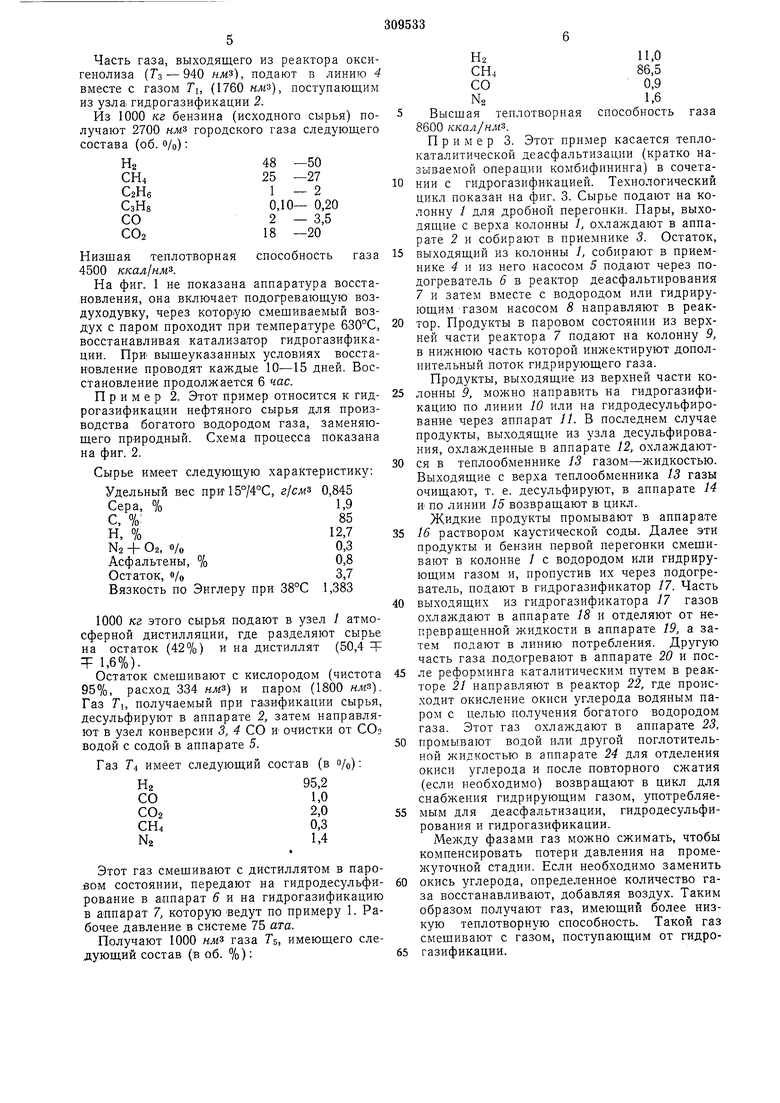

Пределы выкипания, °С

начальная точка

500/0

90%

конечная точка Низщая теплотворная

собность, ккал/кг Одну часть бензина (19,80/0) подают как топливо для восстановления, а остальной бенЗИН поступает вместе с гидрирующим газом, идущим из сепаратора СОг, на узел / гидродесульфирования, включающий реактор, заполненный катализатором кобальтом и молибденом, и два резервуара, заполненные окисью железа и окисью цинка. Бензин вместе с гидрирующим газом при температуре 380-400°С и под давлением 25 ата проходит через катализатор гидродесульфирования, где происходит разложение сульфированных соединений с образованием H2S. На последующих слоях катализатора, состоящего из окисей железа и цинка, происходит поглощение П28 и разложение более стойких сульфированных соединений. Затем пары гидродесульфированного бензина и избыточный гидрирующий газ поступают под давлением 25 ата и при температуре 650°С в узел гидрогазификации 2, содержащий катализатор со средней гидрирующей активностью, легко восстанавливающийся, состоящий из 16% молибдена, 2% никеля, и 1 % хрома на носителе окиси алюминия. Здесь бензин полностью превращается в газ Г, имеющий следующий состав, об. о/о: 0,25 Пизщаятеплотворная способность 6430 ккал/нм. Этот газ разделяют на три потока. Один поток (приблизительно половина общего количества) возвращают в реактор узла гидрогазификации 2 через охладитель 3 для контроля температуры. Другой поток (приблизительно четверть общего количества) подают на распределительную линию 4, а третий поток (приблизительно четверть) - в реактор восстановления 5, откуда полученный газ Т. направляют в реактор 6. В этом реакторе расположены огнестойкие стальные трубы, заполненные катализатором окисью алюминия с содержанием 35% никеля, обогреваемые снаружи и поддерживаемые под давлением 24-25 ата при температуре 75°С. В реакторе 6 происходит оксигенолиз, в результате которого получают газ Гз, состоящий из СО, СОа, водорода и незначительной части остаточного метаиа. Газ TZ вместе с избыточным водяным паром проходит через реактор 6 оксигенолиза и затем через узел 7, где удаляется двуокись Часть газа, выходящего из реактора оксигенолиза (Гз - 940 нм), подают в линию 4 вместе с газом Гь (1760 нжз), поступающим из узла гидрогазификации 2. Из 1000 кг бензина (исходного сырья) получают 2700 нжз городского газа следующего состава (об. о/о): 48 -50 25 -27 1- 2 0,10- 0,20 2- 3,5 18 -20 Низшая теплотворная способность газа 4500 ккал/нм. На фиг. 1 не показана аппаратура восстановления, она включает подогревающую воздуходувку, через которую смешиваемый воздух с паром проходит при температуре 630°С, восстанавливая катализатор гидрогазификации. ПрИ вышеуказанных условиях восстановление проводят каждые 10-15 дней. Восстановление продолжается 6 час. Пример 2. Этот пример относится к гидрогазификации нефтяного сырья для производства богатого водородом газа, заменяющего природный. Схема процесса показана на фиг. 2. Сырье имеет следующую характеристику: Удельный вес npKl5°/4°C, г/слз 0,845 Сера, %1,9 С, %:85 Н, %12,7 Na + Оа, О/о0,3 Асфальтены, %0,8 Остаток, о/о3,7 Вязкость по Энглеру при 38°С 1,383 1000 кг этого сырья подают в узел / атмосферной дистилляции, где разделяют сырье на остаток (42%) и на дистиллят (50,4 Т Т 1,6%). Остаток смешивают с кислородом (чистота 95%, расход 334 нмз) и паром (1800 нм). Газ Гь получаемый при газификации сырья, десульфируют в аппарате 2, затем направляют в узел конверсии 3, 4 СО и очистки от СОз водой с содой в аппарате 5. Газ Г4 имеет следующий состав (в о/о) На95,2 СО1,0 СОг2,0 СН40,3 Na1,4 Этот газ смещивают с дистиллятом в паровом состоянии, передают на гидродесульфирование в аппарат (5 и на гидрогазификацию в аппарат 7, которую ведут по примеру 1. Рабочее давление в системе 75 ата. Получают 1000 нм газа Т, имеющего следующий состав (в об. %): Н211,0 СВ.,86,5 СО0,9 Na1,6 Высшая теплотворная способность газа 8600 ккал/нм. Пример 3. Этот пример касается теплокаталитической деасфальтизации (кратко называемой операции комбифининга) в сочетании с гидрогазификацией. Технологический цикл показан на фиг. 3. Сырье подают на колонну / для дробной перегопки. Пары, выходящие с верха колонны /, охлаждают в апцарате 2 и собирают в приемнике 3. Остаток, выходящий из колонны 1, собирают в приемнике 4 и из него насосом 5 подают через подогреватель 6 в реактор деасфальтирования 7 и затем вместе с водородом или гидрирующим газом насосом 8 направляют в реактор. Продукты в паровом состоянии из верхней части реактора 7 подают на колонну 9, в нижнюю часть которой инжектируют дополнительный поток гидрирующего газа. Продукты, выходящие из верхней части колонны 9, можно направить на гидрогазификацию по линии 10 или на гидродесульфирование через аппарат П. В последнем случае продукты, выходящие из узла десульфирования, охлажденные в аппарате 12, охлаждаются в теплообменнике 13 газом-н идкостью. Выходящие с верха теплообменника 13 газы очищают, т. е. десульфируют, в аппарате 14 и по линии 15 возвращают в цикл. Жидкие продукты промывают в аппарате 16 раствором каустической соды. Далее эти продукты и бензин первой перегонки смещивают в колонне / с водородом или гидрирующим газом и, пропустив их через подогреватель, подают в гидрогазификатор 17. Часть выходящих из гидрогазификатора 17 газов охлаждают в аппарате 18 и отделяют от непревращенной жидкости в аппарате 19, а затем подают в линию потребления. Другую часть газа подогревают в аппарате 20 и после реформинга каталитическим путем в реакторе 21 направляют в реактор 22, где происходит окисление окиси углерода водяным паром с целью получения богатого водородом газа. Этот газ охлаждают в аппарате 23, промывают водой или другой поглотительной жидкостью в аппарате 24 для отделения окиси углерода и после повторного сжатия (если необходимо) возвращают в цикл для снабжения гидрирующим газом, употребляемым для деасфальтизации, гидродесульфирования и гидрогазификации. Между фазами газ можно сжимать, чтобы компенсировать потери давления на промежуточной стадии. Если необходимо заменить окись углерода, определенное количество газа восстанавливают, добавляя воздух. Таким образом получают газ, имеющий более низкую теплотворную способность. Такой газ смешивают с газом, поступающим от гидрогазификации.

Таблиц a

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГАЗИФИКАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 1972 |

|

SU354665A1 |

| Способ получения жидких и газообразных углеводородов из горючих сланцев | 1974 |

|

SU683633A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА С МАЛЫМ КОЛИЧЕСТВОМ СЕРЫ И МЕРКАПТАНОВ | 2014 |

|

RU2665701C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЫТОВОГО ГАЗА | 1969 |

|

SU243526A1 |

| Способ получения жидких и газообразных углеводородов из горючих сланцев | 1974 |

|

SU784791A3 |

| Способ получения метана | 1989 |

|

SU1707013A1 |

| СПОСОБ ОБРАБОТКИ БЕНЗИНА ПУТЕМ РАЗДЕЛЕНИЯ НА ТРИ ФРАКЦИИ | 2017 |

|

RU2739989C2 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ДВУХСТАДИЙНОГО ГИДРОКРЕКИНГА И ПРОЦЕССА ГИДРООЧИСТКИ | 2018 |

|

RU2801941C1 |

| Способ переоборудования обычного нефтеперерабатывающего предприятия в предприятие по получению топлива из биологического сырья | 2012 |

|

RU2607771C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1971 |

|

SU321013A1 |

Ниже приведены результаты обработки асфальтового сырья из нефтяного месторождения Рагузы (Сицилия).

Характеристика сырья:

Удельный вес при 15°/4°С, 0,938

Вязкость по Энглеру при 50°С18

Остаток, о/о7,1

Асфальтены, %9,1

Углерод, %84,1

Водород, %11,6

Атомное отношение Н/С1,66

Производительность, полученная за вычитом расхода газа для подогрева печи восстановления и для производства пара и газа на гидрогазификацию (последний рециркулируется на производство водорода), следующая (из 1 кг сырья): горючее масло 60 г, асфальтовый остаток 272,5 г, газ 0,590 нлгз.

Состав газа (в об. о/о)

N-2 + CO + CO21,66 На19,00 СН479,26 СаНб0,08 Низшая теплотворная способность, ккал/кг8136

Та же обработка была проведена на более легком сырье, имеющем следующую характеристику:

Удельный вес 15°/4°, ,773

Углерод, %85,64

Водород, о/о14,30

Атомное отношение Н/С1,99

Сера, %0,08

Высшая теплотворная способность, ккал1кг11140

Пределы выкипания, °С:

начальная точка кипения

50 об. %

90 об. %

конечная точка кипения

Из 1 кг сырья получают битума чего масла 70,0 г, газа 1,083 нм.

Состав газа (в об. о/);

NS + СО -f СОг На

СН4

СгНб

Теплопроизводительность газа,

ккал/нм 8631

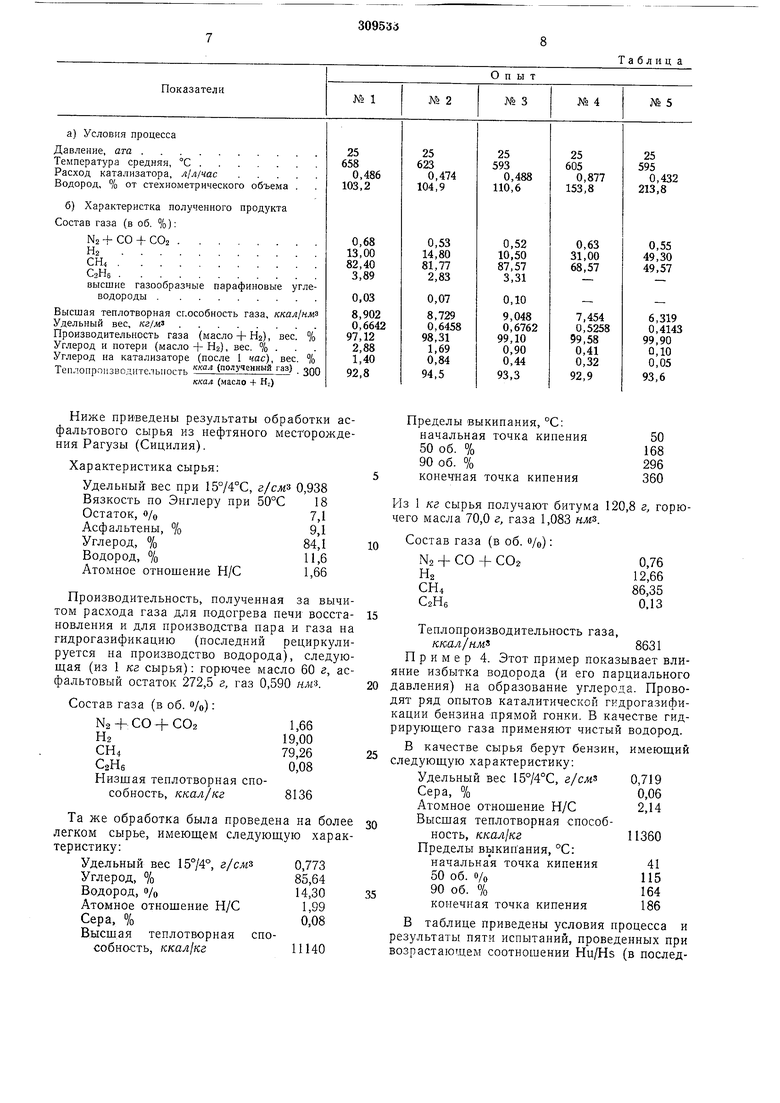

Пример 4. Этот пример показывает влияние избытка водорода (и его парциального давления) на образование углерода. Проводят ряд опытов каталитической гидрогазификации бензина прямой гонки. В качестве гидрирующего газа применяют чистый водород.

В качестве сырья берут бензин,и.меющий следующую характеристику:

Удельный вес 15°/4°С, ,719 Сера, %0,06 Атомное отношение Н/С2,14 Высшая теплотворная способность, ккал1кг11360 Пределы вьжипания, °С:

начальная точка кипения41

50 об. о/о115

90 об. %164

конечная точка кипения186

В таблице приведены условия процесса и результаты пяти испытаний, проведенных при возрастающем соотношении Hu/Hs (в последнем испытании было повышено и давление процесса). Катализатор представлял собой носитель из алюминия с содержанием 7% молибдена, 1% кобальта и 2о/о никеля.

Из таблицы видно, что процент осаждения углерода и потери веса снижаются с увеличением избытка водорода (следовательно, и процент свободного водорода в полученном газе).

В последнем испытании отношение -

достигает 214%, (т. е. 114о/о избыточного водорода) и давление - 60 ата, потери уменьшаются до 0,10% и количество углерода на катализаторе - до 0,05%.

10 Предмет изобретения

Способ гидрогенизации нефтяной фракции при повышенных температуре и давлении в присутствии катализатора гидрирования, содержащего соединения металла VI и VIII групп периодической системы на аморфном окисле металла ПА, IIIA и IVB групп периодической системы, отличающийся тем, что, с целью получения смеси газообразных углеводородов, применяемой в качестве топлива, нефтяную фракцию предварительно подвергают очистке от серы, асфальтенов и золы известными приемами, и процесс ведут при температуре 550-700°С, давлении 15-100 атм в присутствии водорода в избытке.

Сырье

Кислород

пар

1

€02

Фиг.2

богатый бодороЗом

Авторы

Даты

1971-01-01—Публикация