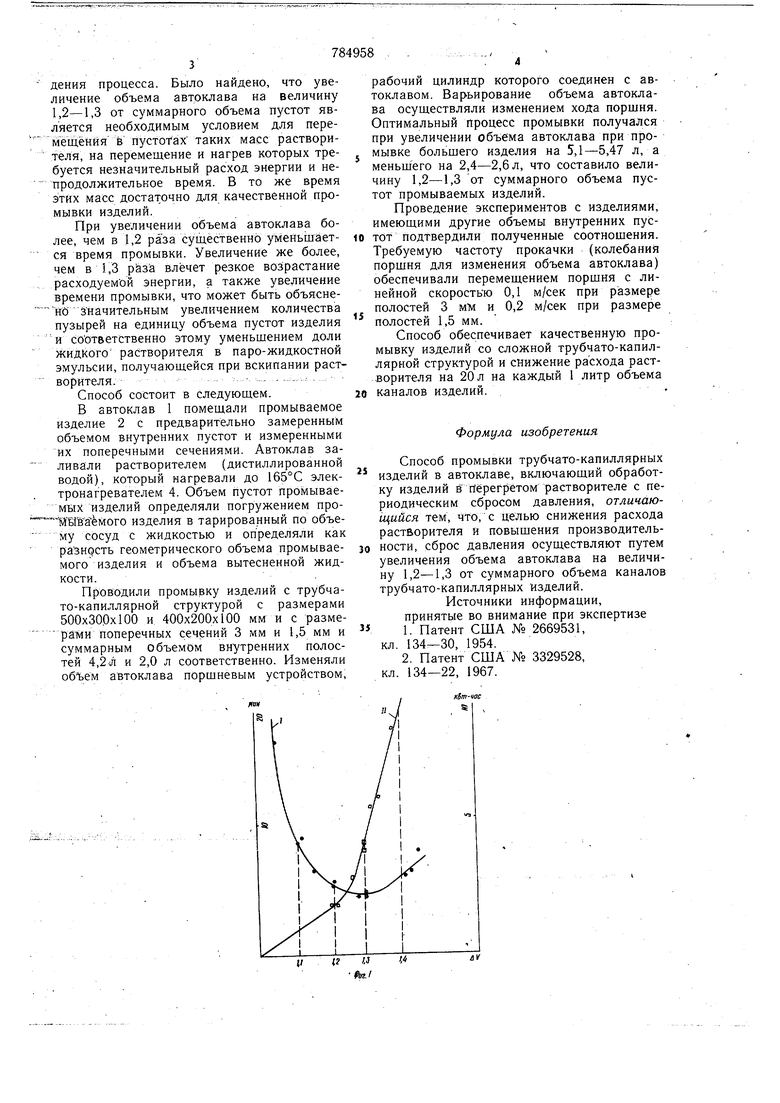

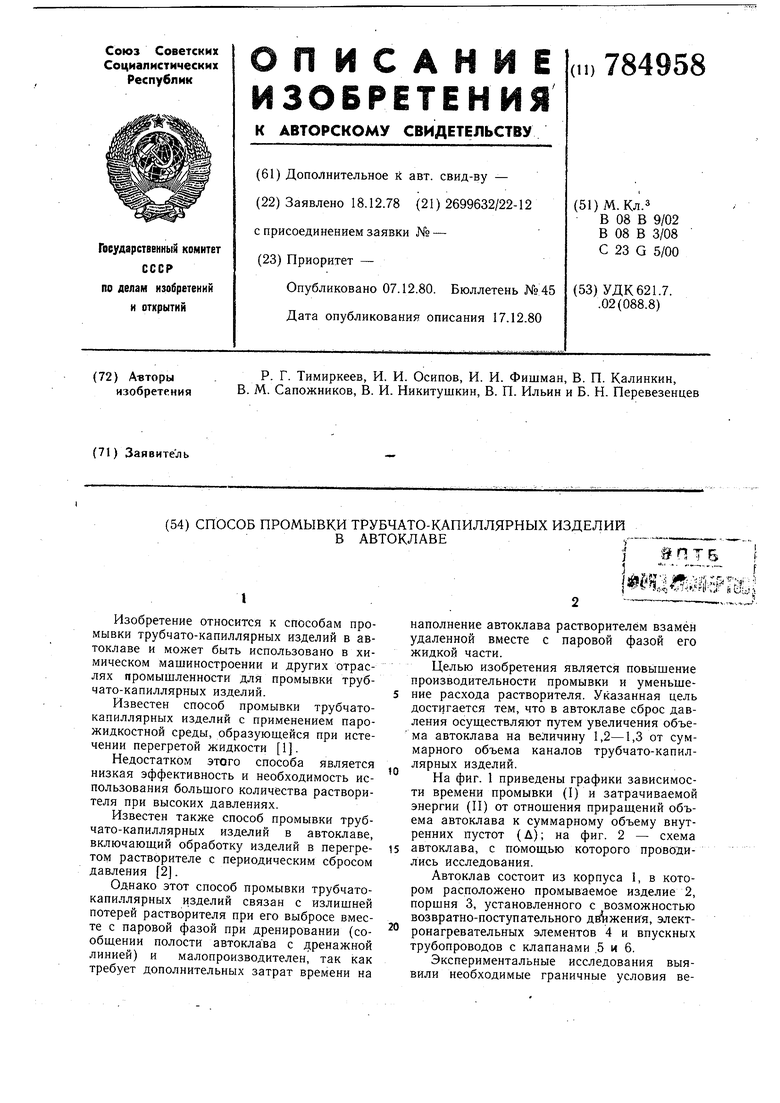

дения процесса. Было найдено, что увеличение объема автоклава на величину 1,2-1,3 от суммарного объема пустот является необходимым условием для перемёщёнйя в пустотах таких масс растворителя, на перемещение и нагрев которых требуется незначительный расход энергии и непродолжительное время. В то же время этих масс достаточно для качественной промывки изделий.

При увеличении объема автоклава более, чем в 1,2 раза существенно уменьшается время промывки. Увеличение же более, чем в 1,3 раза влечет резкое возрастание расходуемой энергии, а также увеличение времени промывки, что может быть объясне но Значительным увеличением количества пузырей на единицу объема пустот изделия

и соответственно этому уменьщением доли жидкого растворителя в паро-жидкостной эмульсии, получающейся при вскипании растворителя.

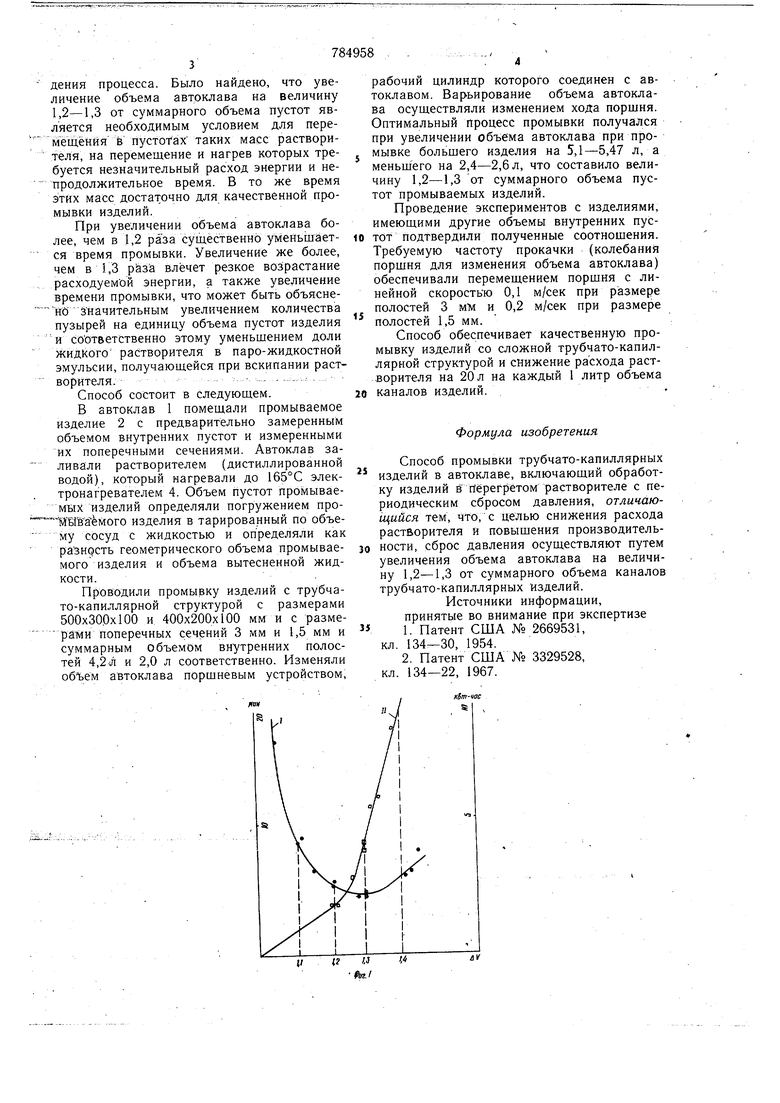

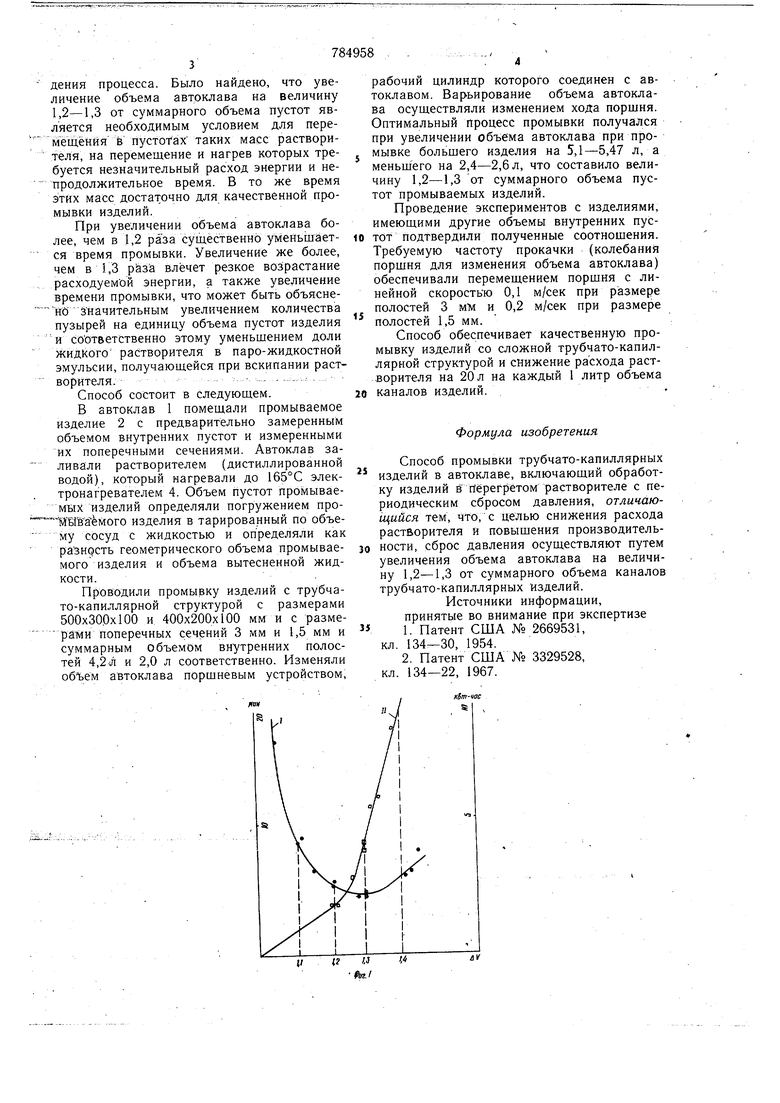

Способ состоит в следующем. В автоклав 1 помещали промываемое изделие 2 с предварительно замеренным объемом внутренних пустот и измеренными их поперечными сечениями. Автоклав залива:ли растворителем (дистиллированной водой), который нагревали до 165°С электронагревателем 4. Объем пустот промываемых изделий определяли погружением про ЖГйаёмого изделия в тарированный по объему сосуд с жидкостью и определяли как разнрсть геометрического объема промываемого изделия и объема вытесненной жидкости..

Проводили промывку изделий с трубчато-капиллярной структурой с размерами 500x300x100 и 400x200x100 мм и с размерами поперечных сечений 3 мм и 1,5 мм и суммарным объемом внутренних полостей 4,2-л и 2,0 л соответственно. Изменяли объем автоклава порщневым устройством.

рабочий цилиндр которого соединен с автоклавом. Варьирование объема автоклава осуществляли изменением хода порщня. Оптимальный Процесс промывки получался при увеличении объема автоклава при промывке больщего изделия на 5,1-5,47 л, а меньшего на 2,4-2,6л, что составило величину 1,2-1,3 от суммарного объема пустот промываемых изделий.

Проведение экспериментов с изделиями, имеющими другие объемы внутренних пустот подтвердили полученные соотношения. Требуемую частоту прокачки (колебания поршня для изменения объема автоклава) обеспечивали перемещением поршня с линейной скоростью 0,1 м/сек при размере полостей 3 мТй и 0,2 м/сек при размере полостей 1,5 мм.

Способ обеспечивает качественную промывку изделий со сложной трубчато-капиллярной структурой и снижение расхода растворителя на 20л на каждый 1 литр объема

каналов изделий.

Формула изобретения

Способ промывки трубчато-капиллярных изделий в автоклаве, включающий обработку изделий в НёреГретом растворителе с периодическим сбросом давления, отличающийся тем, что, с целью снижения расхода растворителя и повыщения производительности, сброс давления осуществляют путем увеличения объема автоклава на величину 1,2-1,3 от суммарного объема каналов трубчато-капиллярных изделий.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 2669531, кл. 134-30, 1954.

2.Патент США № 3329528, кл. 134-22, 1967.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки пористо-капиллярных изделий в автоклаве | 1981 |

|

SU1000130A1 |

| Устройство для промывки трубчато-капиллярных изделий | 1983 |

|

SU1155316A1 |

| Установка для промывки изделий | 1979 |

|

SU880517A1 |

| Способ регенерации мелкопористых полых масляных фильтров | 1985 |

|

SU1351633A1 |

| Способ очистки трубчато-капиллярных теплообменников в автоклаве | 1981 |

|

SU987362A1 |

| Способ регенерации полых масляных фильтров | 1984 |

|

SU1194465A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА, МЕЧЕННОГО СТАБИЛЬНЫМ ИЗОТОПОМ C | 2010 |

|

RU2440826C1 |

| Способ активации целлюлозы методом парового взрыва в щелочной среде | 2018 |

|

RU2684020C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| Устройство для ультразвуковой промывки пористо-капиллярных изделий | 1982 |

|

SU1110505A1 |

Авторы

Даты

1980-12-07—Публикация

1978-12-18—Подача