;о

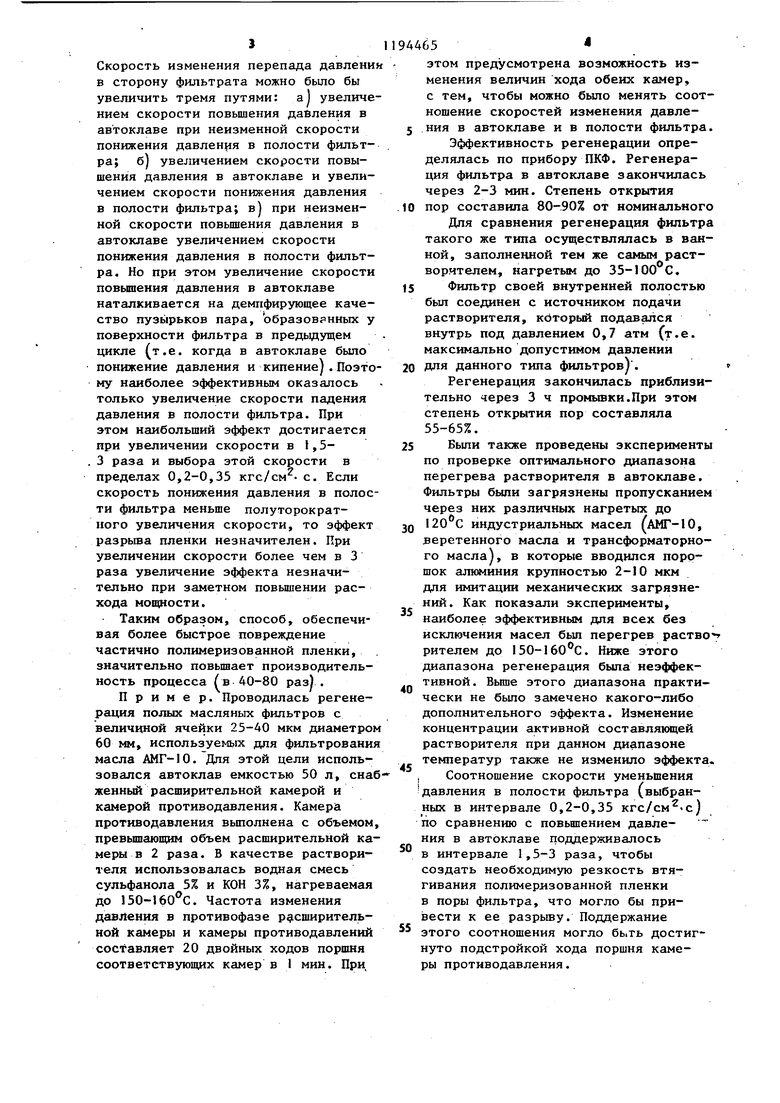

4iik Од 01 Изобретение относится к технике фильтрования индустриальных масел, в частности и регенерации полых масляных фильтров, фильтрование которых осуществляется их внешней поверхностью. Такие процессы находят применение в химической промышленности, а также машиностроении. Цель изобретения - повьшение про изводительности процесса регене1 аци фильтров. На чертеже показана схема установки, на которой осуществляется указанный способ. . Загрязненный фильтр 1 размещен в автоклаве 2, заполненном растворителем, который перегревают ТЭНами . 3 до 150-160с. Автоклав 1 снабжен расширительной камерой 4 и камерой 5 противодавления, связанной с внут ренней полостью фильтра 1. Регенерация фильтра осуществляется следую1щ 1 образом. Фильтр помещают в автоклав, залитый растворителем. Растворитель перегревают в автоклаве до 150160 С, чтобы перегреть пленку масл на ЗО-АО С по сравнению с максимал ной рабочей температурой масла (120с) Такой нагрев в присутствии растворителя дает возможность несколько размягчить частично заполимеризованную пленку масла и растя нуть ее участки, закрывающие отверстия фильтра за счет разности темпе ратурных удлинений стенки фильтра и пленки масла. Кроме того, перегрев растворителя в автоклаве поднимает давление его паров, а сам растворитель стано вится нестабильным, т.е. любые воздействия: понижения давления, удары и т.п. приводят к образованию в нем пузьфей и кипению, причем в первую очередь на поверхности твердое тело г жидкость. Далее в противофазе, перемещая поршни расширител ной камеры и камеры противодавления . меняют обьем f и соответственно давление) в автоклаве и внутренней полости фильтра. Если поршень расширительной каме ры перемещается с уменьшением объема автоклава (снекоторым увеличением давления в автоклаве), а поршень камеры противодавления в это же время увеличивает объем полости шьтра и несколько понижает давле5ние в полости фильтра, то у фильтровальной перегородки создается.перепад давления, направленного в сторону полости фильтра (к выходу фильтрата). Этот перепад давления совместно с нагревом пленки и стенки фильтра при перегреве водного растворителе (150-160°С) дает возможность дополнительно растянуть участки пленки полимеризованного масла, закрывающие отверстия фильтра в сторону выхода фильтрата. В этот момент участки пленки приобретают вид мельчайших колпачков с толщиной пленки в месте вытяжки меньшей, чем толщина остальной части пленки. Если поршень расширительной камеры перемещаегся с увеличением объема (с некоторым падением давления в автоклаве), а поршень камеры противодавления в это время уменьшает объем, связанный с полостью фильтра, и несколько повьш1ает давлёние в полости фильтра,то на фильтровальной перегородке фильтра создается перепад давления, противоположный предшествующему. В это время колпачки выворачиваются в противоположную сторону. Таким образом, меняя направление перепада давления около фильтровальной перегородки, постоянно воздействуют на стенки колпачков с уже уменьшенным за счет воздействия температуры и давления сечением загрязняющей пленки, тем самым частич но разрушая их.Окончательное разруmekne происходит, после появления микротрещин на пленке. Эти микротрещины становятся центрами кипения. Пузырьки пара, осуществляя силовое воздействие, расширяют микротрещины, а также отслаивают пленку от металла. При этом назначение понижения давления в пределах 0,20,35 кгс/см с в полости фильтра в 1,5-3 раза большей скорости повьшгения давления в автоклаве прово-. дят из следующих соображений (которые подтвердились опытным путем). Эффективность разрыва пленки частично полимеризованного масла при затягивании ее участков в поры фильтра зависит от скорости создания перепада давления в сторону фильt трата (резкости воздействия).

Скорость изменения перепада давлени в сторону фильтрата можно было бы увеличить тремя путями: aj увеличением скорости повьпаения давления в автоклаве при неизменной скорости понижения давления в полости фильтра; б) увеличением скорости повышения давления в автоклаве и увеличением скорости понижения давления в полости фильтра; в) при неизменной скорости повьпиения давления в автоклаве увеличением скорости понижения давления в полости фильтра. Но при этом увеличение скорости повьопения давления в автоклаве наталкивается на демпфирующее качество пузырьков пара, образованных у поверхности фильтра в предыдущем цикле (т.е. когда в автоклаве бьшо понижение давления и кипение).Поэтому наиболее эффективным оказалось только увеличение скорости падения давления в полости фильтра. При этом наибольший эффект достигается при увеличении скорости в 1,5- 3 раза и выбора этой скорости в пределах 0,2-0,35 кгс/см с. Если скорость понижения давления в полости фильтра меньше полуторократ- ного увеличения скорости, то эффект разрыва пленки незначителен. При увеличении скорости более чем в 3 раза увеличение эффекта незначительно при заметном повьшении расхода мощности.

Таким образом, способ, обеспечивая более быстрое повреждение частично полимеризованной пленки, значительно повышает производительность процесса Гв 40-80 раз) .

Пример. Проводилась регенерация полых масляных фильтров с величиной ячейки 25-40 мкм диаметро 60 мм, используемьк для фильтровани масла АМГ-10. Для этой цели использовался автоклав емкостью 50 л, сна женный расширительной камерой и камерой противодавления. Камера противодавления вьшолнена с объемом превьш1ающим объем расширительной камеры в 2 раза. В качестве растворителя использовалась водная смесь сульфанола 5% и КОН 3%, нагреваемая до 150-160 С. Частота изменения давления в противофазе р сширительной камеры и камеры противодавлений составляет 20 двойных ходов порпшя соответствующих камер в 1 мин. При,

этом предусмотрена возможность изменения величин хода обеих камер, с тем, чтобы можно бьшо менять соотношение скоростей изменения давления в автоклаве и в полости фильтра.

Эффективность регенерации определялась по прибору ПКФ. Регенерация фильтра в автоклаве закончилась через 2-3 мин. Степень открытия 0 пор составила 80-90% от номинального Для сравнения регенерация фильтра такого же типа осуществлялась в ванной, заполненной тем же самым растворителем, нагретым до 35-100 С.

5 Фильтр своей внутренней полостью был соединен с источником подачи растворителя, который подавался внутрь под давлением 0,7 атм Ст- максимально допустимом давлении

0 для данного типа фильтров).

Регенерация закончилась приблизительно через 3 ч промьтки.При этом степень открытия пор составляла 55-65%.

5 Были также проведены эксперименты по проверке оптимального диапазона перегрева растворителя в автоклаве. Фильтры были загрязнены пропусканием через них различных нагретых до

Q 120°С индустриальных масел (ЛМГ-Ю, веретенного масла и трансформаторного масла), в которые вводился порошок алюминия крупностью 2-10 мкм для имитации механических загрязнений. Как показали эксперименты,

5 наиболее эффективным для всех без исключения масел бьш перегрев растворителем до 150-160 С. Ниже этого диапазона регенерация была неэффективной. Bbmie этого диапазона практи0чески не бьшо замечено какого-либо дополнительного эффекта. Изменение концентрации активной составляющей растворителя при данном диапазоне температур также не изменило эффекта.

5 , Соотношение скорости уменьшения :давления в полости фильтра (выбранных в интервале 0,2-0,35 кгс/см -с) по сравнению с повьвпением давления в автоклаве поддерживалось

0 в интервале 1,5-3 раза, чтобы создать необходимую резкость втягивания полимеризованной пленки в поры фильтра, что могло бы привести к ее разрыву. Поддержание

5 этого соотношения могло бь.ть достигнуто подстройкой хода поршня камеры противодавления.

И1/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации мелкопористых полых масляных фильтров | 1985 |

|

SU1351633A1 |

| Способ промывки пористо-капиллярных изделий в автоклаве | 1981 |

|

SU1000130A1 |

| Способ промывки сквозных микроканалов изделий | 1987 |

|

SU1498566A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| Способ изготовления изделий из листовых термопластов | 1989 |

|

SU1616834A2 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| Способ промывки трубчато-капиллярных изделий в автоклаве | 1978 |

|

SU784958A1 |

| Установка для определения водоотдачи буровых и тампонажных растворов | 1980 |

|

SU953529A1 |

| Устройство для промывки трубчато-капиллярных изделий | 1983 |

|

SU1155316A1 |

| Способ определения свободного газа в жидкости | 1980 |

|

SU987464A1 |

1. СПОСОБ РЕГЕНЕРАЦИИ ПОЛЫХ МАСЛЯНЫХ ФИЛЬТРОВ путем промывки их водным растворителем, отлич ающий ся тем, что, с целью повьшения производительности промывку фильтров осуществляют в автоклаве, при 150-160°С, в противофазе меняют давление во внутренних полостях фильтров и в автоклаве, при этом скорость понижения давления в полостях фильтров в 1,5-3 раза больше скорости повывения давления в автоклаве. 2. Способ поп.1,отличаю щийся тем, что скорость понижения давления в полостях фильтров находится в пределах 0,20,35 кгс/см с.

V

Л

EX.

3)

| Система промывки топливного фильтра противотоком | 1978 |

|

SU682245A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-28—Подача