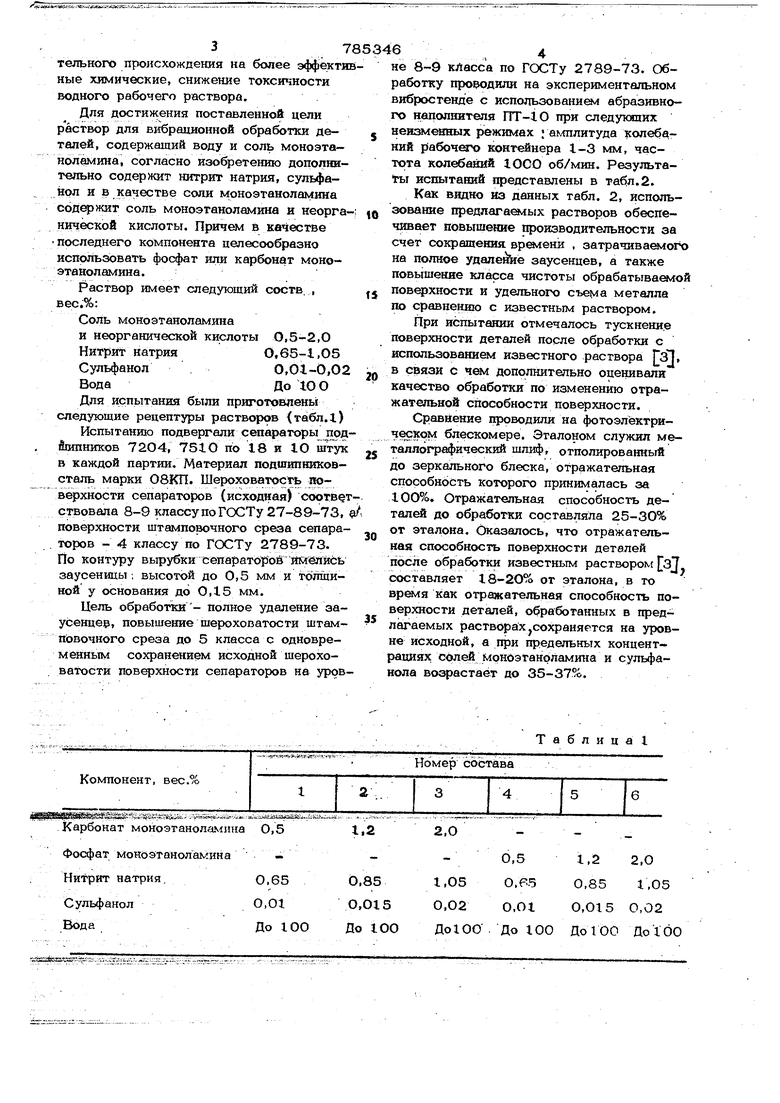

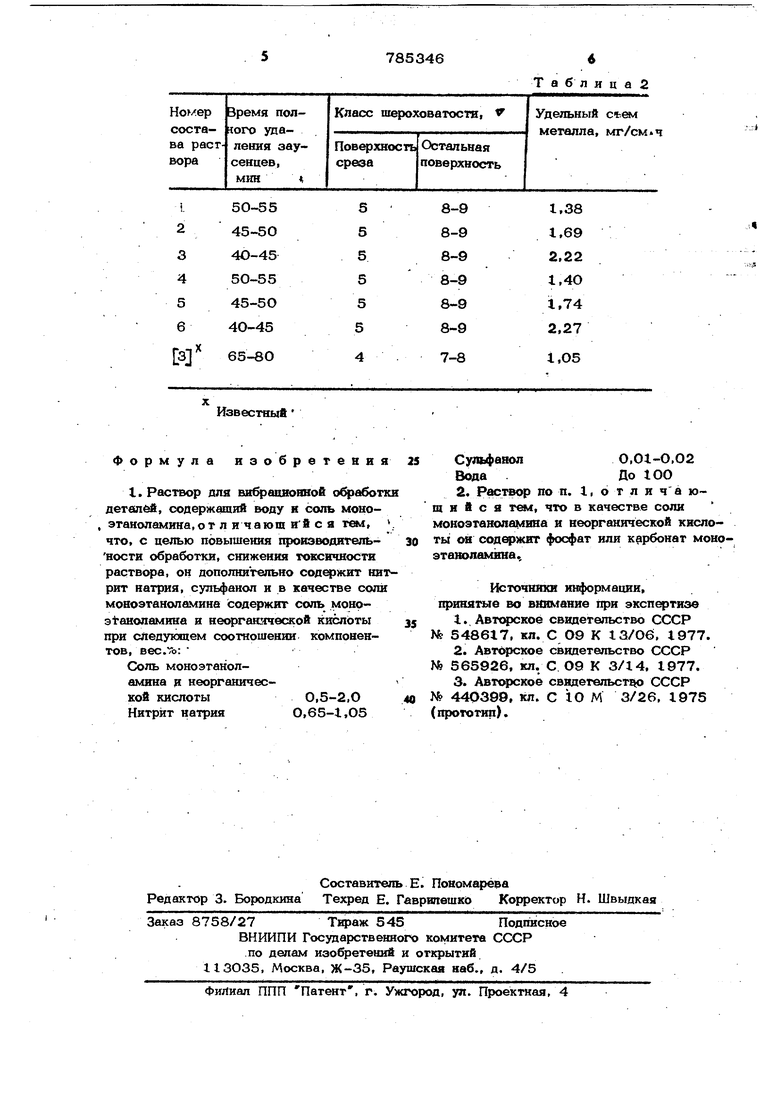

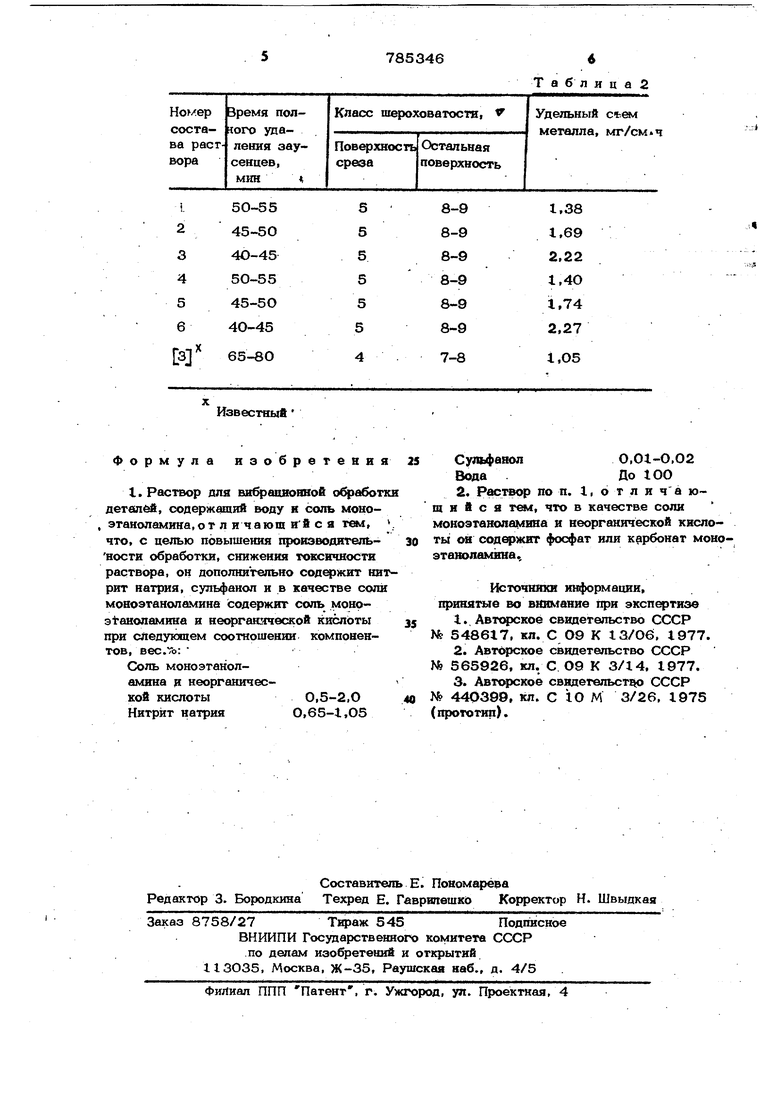

(5 4) РАСТВОР ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ Изобретение относитсй к области машиностроения и может быть использовано ш приборостроении и на операоишс непрерывного удаления заусенаев и скругйешш острых кромок на деталях из стали методом виброабразивной обработки. Известны водные растворы для удалений заусенцев и скругления острых кромок методом объемной виброа азивной обработки состава, вес.%: соляная кислота 0,5-О,7,азотная кислота 1,61,5, калий желеаосине{х дистый .S тиомочевина О,1-0,2, пов хностно-активное вещество О,О2-0,03, вдда остальное . Известен водный pacTB q} для вибро абразивного шлифования деталей, содерж щий фосфорную кислоту, хлористый алюми ний, красную Кровяную соль, перекись BooftpORa я никель 2. Однако- указанные растворы не обеспечивают достаточно высокой производительности. Наиболее близким по технической сушвости К 1федлагаа)49му раствору является рш;твор для виброабразивного шлифования, ссшержащий воду, соли моноэтанолаМйна я жирных кйслот высыхающих масел, эфиры этиленгликоля н спиртов, М -ф(йшл-Н-метилмочевину, глицерин, амикоспирт и моно- и диэтаноламиды кислот растительных масел . Такой раствор также не обеспечивает вьюокой проиаводительности o6pa6oTKjet4i: а для полного удалений заусенцев требуется много времени. Кроме того, примен ше в качестве добавок продуктов растительного происхождения: кислот подсолнечного, льняного и хлопкового масЁл не позволяет широко применять этот водный раствор. Целью изофетения является снижение , времени, необходимого для полного удаления заусенцев, повышение производительности процесса, замена моющих доба-. вок на основе гшщевых продуктов расти785346тельного происхождения на более эффекти ные химические, снижение токсичности водного рабочего раствора. Для достижения поставленной цели раствор для вибрационной обработки деталей, содержащий воду и соль моноэтаноламина, согласно изобретению дополнительно содержит нитрит натрия, сульфанол и в качестве соли моноэтаноламина содержит соль моноэтаноламина и неорганич;еской кислоты. Причем в качестве последнего компонента целесообразно испрль вать фосфат или карбонат моноэтаноламина. Раствор имеет следующий соств. , вес.%: Соль моноэтаноламина и неорганической кислоты О,5-2,О 0,65-1,05 Нитрит натрия О,01-0,О2 Сульфанол До 10 О Вода Для испытания были приготовлены следующие рецептуры растворов {табл.1) Испытанию подвергали сепараторы прд йшпников 72О4, 7510 по 18 и 1О штук в каждой партии. Материал подшипшпсовсталь марки О8КП. Шероховатость яовёрхности сепараторов (исходная) соотве ствовала 8-9 классу по ГОСТу 27-8 9-73, поверхности штамповочного среза сепара . торов - 4 классу по ГОСТу 2789-73. По контуру вырубки сепаратороё имелись заусеницы ; высотой до 0,5 мм и топ1яиной у основания до 0,15 мм. Цель обработки- полное удаление эаусенцер, повышение шероховатости штамповочного среза до 5 класса с одновременньтм сохранением исходной шероховатости поверхности сепараторов на уров не 8-9 класса по ГОСТу 2789-73. Обработку проводили на экспериментальном вибростенде с HcnoJib30BaHH«v абразивноо наполнителя ПТ-1О при следующих неизм гаых режимах ; a vmлитyдa колебаний рабочего контейнера 1-3 мм, частота колебаний ЮСО об/мин. Результаты испытаний представлены в табл.2. Как видно из данных табл. 2, использование предлагает сых растворов обеспечивает повышение производительности за счет сокращения времени , затрачиваемого на полное удалей е заусенцев, а также повышение класса чистоты обрабатывав«1ой пов хности и удельного съема металла по сравнению с известным раствором. При испытании отмечалось тускнение поверхности деталей после обработки с использованием известного раствора , в связи с ч&л дополнительно оценивали качество обработки по изменению отражательной способности поверхности. Сравнение проводили на фотоэлектрическом блескомере. Эталоном служил металлографический шлиф, отполированный до зеркального блеска, отражательная способность которого принималась за 10О% Отражательная способность деталей до обработки составляла 25-30% от эталона. Оказалось, что отражательная способность поверхности деталей после обработки известным раствором 3j составляет 18-20% от эталона, в то время как отражательная способность поверхности деталей, обработанных в предлагаемых растворах сохраняется на уровне исходной, а при предельных концентрациях солей Моноэтаноламина и сульфанола возрастает до 35-37%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая среда для вибрационнойОбРАбОТКи дЕТАлЕй | 1978 |

|

SU815016A1 |

| РАСТВОР ДЛЯ ВИБРОАБРАЗИВНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061794C1 |

| Смазочно-охлаждающая жидкость "сож дии-9" для механической обработки металлов | 1981 |

|

SU1018964A1 |

| Раствор для виброабразивного шлифования нержавеющей стали | 1985 |

|

SU1275061A1 |

| Раствор для виброабразивного полирования металлов | 1983 |

|

SU1125294A1 |

| Водный раствор для химическойОбРАбОТКи дЕТАлЕй из СплАВОВ HAOCHOBE жЕлЕзА | 1979 |

|

SU815021A1 |

| Раствор для виброабразивной обработки деталей из цинкоалюминиевых сплавов | 1978 |

|

SU870425A1 |

| СОСТАВ ДЛЯ ДОВОДКИ СТАЛЬНЫХ ШАРИКОВ | 2005 |

|

RU2297432C1 |

| Раствор для виброхимического полированияциНКОВыХ СплАВОВ | 1979 |

|

SU834099A1 |

| Раствор для виброабразивного шлифования деталей из нейзильбера и мельхиора | 1973 |

|

SU565926A1 |

Карбонат моноэтанолампна 0,5

Фосфат МоноэтаноламинаНитрит натрия,0,65

Сульфанол.О,О1

ВодаДо 1ОО

Эш5Е23 Й ЛйУ- v ; viA -iT-

Таблица

-1,22,0

0,851,05

0,0150,02

. До 100 ДоЮОДо1бО

Известный

Формула изобретения 25

I. Раствор для внбраоионной обработки деталей, содержаший воду я соль моноэтаноламина, о т л и чающ ий с я тал, . что, с целью повышения производитель- зо ности обработки, снижения токсичности раствсфа, он дополнительно нитрит натрия, сульфанол и в качестве соли моноэтаноламина содержит соль монрstaHonaMHHa и неорггиссческой кислоты 35 при следукяцем соотношении компонентов, вес.о:

Соль моно этаноламина и неорганичес- кой кислоты 0,5-2.040 Нитрит натрия О,65-1,О5

Т а б л и ц а 2

СуяьфанолО,01-О,02

ВодаДо ЮО

Источники информации, принятые во внимание При экспертизе

Авторы

Даты

1980-12-07—Публикация

1979-02-02—Подача