(54) РАБОЧАЯ СРЕДА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для вибрационной обработки деталей | 1979 |

|

SU785346A1 |

| Состав для галтовки металлических деталей | 1976 |

|

SU654672A1 |

| Раствор для виброхимической обработкидЕТАлЕй из СплАВОВ HA ОСНОВЕМЕди | 1979 |

|

SU834100A1 |

| Раствор для электрохимической обработки токопроводящих материалов | 1978 |

|

SU668936A1 |

| Абразивная паста для чистки стволов оружия | 2023 |

|

RU2839686C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2011 |

|

RU2462538C1 |

| Гранула для вибрационной обработки | 1987 |

|

SU1465280A1 |

| Состав для химико-механической обработки деталей из сплавов на основе меди | 1983 |

|

SU1157135A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2007 |

|

RU2355744C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2601878C1 |

1

Изобретение относится к мгиииностроению и может быть использовано в частности, в подшипниковой и часовой промьвлшенности, в приборостроении, при производстве изделий ширпотреба на операциях удаления заусенцев, скругления острых кромок, зачистки штамповочного среза на деталях методом объемной виброабразивной обра.ботки.

Известны рабочие среды для вибрационной обработки деталей 11.

Однако при виброобработке режущие свойства рабочего наполнителя быстро ухудшёоотся из-за засаливания грану продуктами износа, поскольку водный раствор не позволяет регенировать режущие свойства рабочих тел достаточно эффективно. Это приводит к снижению производительности обработки и кчества зачистки готовых изделий, а также вызывает необходимость замены засаленного рабочего наполнителя на новый раньше времени.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является рабочая среда для вибрационной обработки деталей, включающая, %: силикатный наполнитель 30-40) фтористые соли 1525; нитриты 4-6; поверхностно-активные вещества 7-15; глину 20-40} гидрохинон 0,1-0,05 и воду 12.

Недостатком известной рабочей средь является йизкая производитель-, ность обработки.деталей на операциях удаления заусенцев, скругления острых кромок и зачистки штамповочного среза.

0

Цель изобретения - повьадение производительности обработки и качества зачистки деталей.

Поставленная цель достигается 5 тем, что рабочая среда для вибрационной обработки деталей, включающая силикатный наполнитель, фтористые соли, поверхностно-активное вещество и воду, дополнительно содержит 0 трилон Б, борную кислоту и моноэтаноламин при следующем соотношении компонентов,%:

75,00-82,00 Силикатный наполнитель

5 Фтористые соли

0,18тО,37 0,005-0,020 Сульфанол 0,09-0,18 Трилон Б 0,36-0,53 Борная кислота 0,14-0,25 Моноэтаноломин 0 вода Остальное

При содержании трилона Б менее 0,09% не обеспечивается длительность работы рабочей среды из-за выпадений в осёщок комполексов железа с трилоном, а содержание трилона Б больше 0,18% тормозит процесс металлосъема, при этом поверхность деталей темнеет.

Выбранные предельные значения борной кислоты обеспечивают буферность среды, т.в. стабильность рН, необходимую для длительной работы рабочей среды при вибрационной обработке деталей.

При концентрациях моноэтаноламина ниже 0,14% детали при обработке подвергаются коррозии, а при концентрациях его выше 0,25% происходит значительное преобразование, снижаницее производительность.

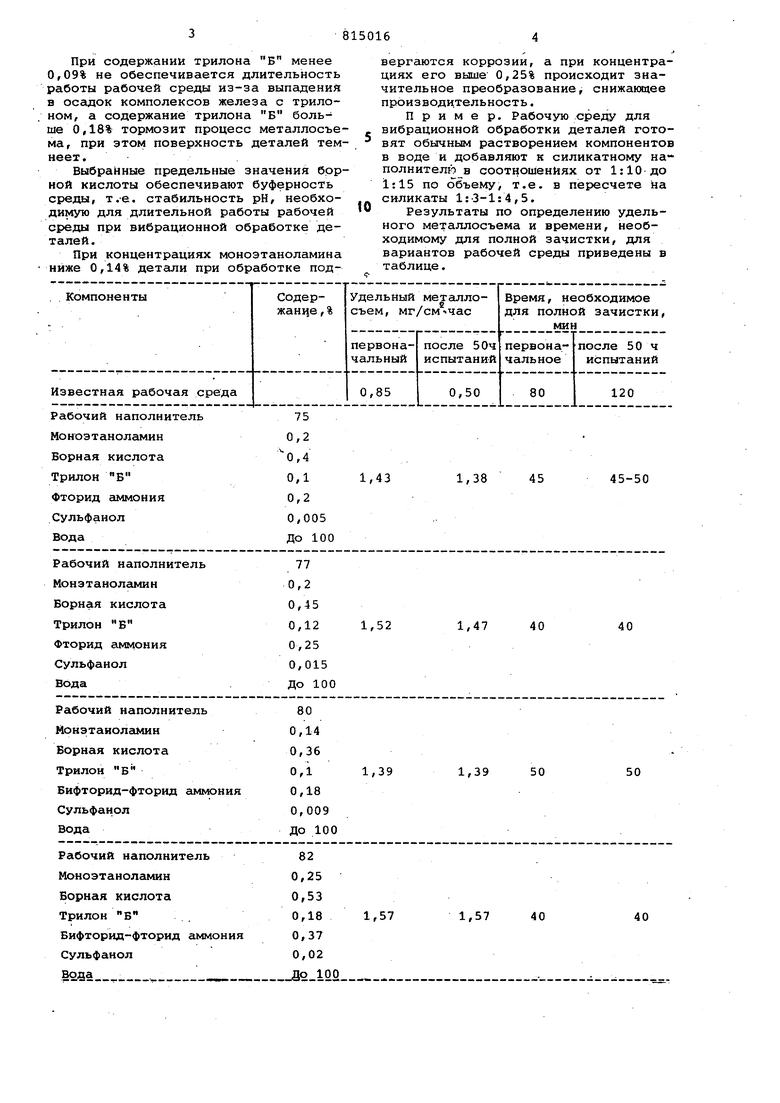

Пример. Рабочую .среду для вибрационной обработки деталей готовят обычным растворением компонентов в воде и добавляпот к силикатному наполнителю в соотношениях от 1:10 до 1:15 по о бъему, т.е. в пересчете на силикаты 1:3-1:4,5.

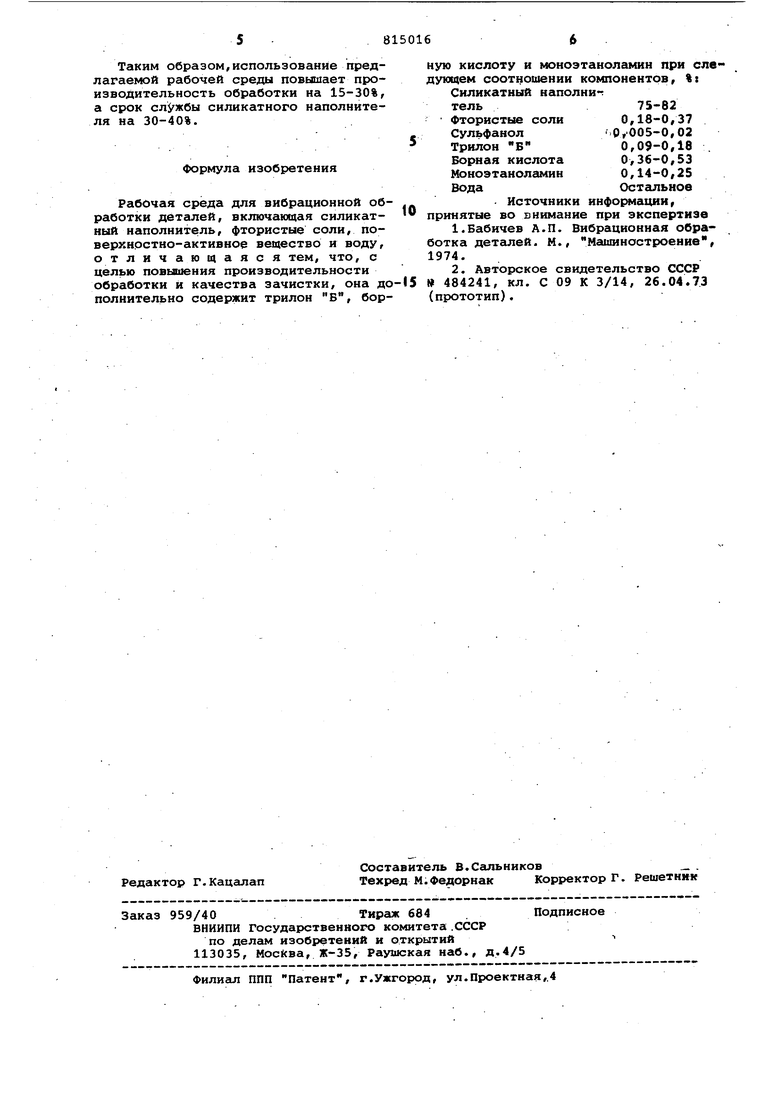

Результаты по определению удельного металлосъема и времени, необходимому для полной зачистки, для вариантов рабочей среды приведены в таблице. Таким образом,использование предлагаемой рабочей среды повышает производительность обработки на 15-30%, а срок службы силикатного наполнителя на 30-40%. Формула изобретения Рабочая среда для вибрационной об работки деталей, включающая силикатный наполнитель, фтористые соли, поверхностно-активное вещество и воду, отличающаяся тем, что, с целью повышения производительности обработки и качества зачистки, она до полнительно содержит трилон Б, бор ную кислоту и моноэтаноламин при следующем соотношении компонентов, %: Силикатный наполни-7 тель75-82 Фтористые соли 0,18-0,37 Сульфанол iO,005-0,02 Трилон ,09-0,18 Борная кислота 0,36-0,53 Моноэтаноламин 0,14-0,25 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Бабичев А.П. Вибрационная обработка детгшей. М., Машиностроение, 1974. 2. Авторское свидетельство СССР d 484241, кл. С 09 К 3/14, 26.04.73 (прототип).

Авторы

Даты

1981-03-23—Публикация

1978-12-21—Подача