1

Изобретение относится с самосма.зывающейся композиции и может быть использовано в тяжелонагруженных узлах трения, работающих в вакууме и осушенных газовых средах при повышенных динамических нагрузках и температурах.

Известна композиция, содержащая 35-30 вес,% графита, 15-20 вес.%-двсернистого молибдена и 35-50 вес.% фторопласта. Работоспособность этой композиции ограничена хладотекучестью при повышенных нагрузках и недостаточной термостойкостью (не более 250°С),

Известнатакже композиция, содержащая 30-35 вес.% обожженного кокса каменноугольного пека, 50-60 вес,% графитированного нефтяного кокса и вес.% двусернистого молибдена.1.

Однако такая композиция имеет сравнительно невысокие свойства по механической прочности и твердости, а также недостаточную износостойкость при повышенных нагрузках.

Наиболее близкой по технической сущности и достигаемому результату является композиция, включающая

обожженный кокс каменноугольного пека и ;цв у серн истый молибден при следующем соотношении компонентов, вес.%: .

Обожженный кокс каменноугольного пека60-80 Двусернистый молибден20-40

2.

Недостаток композиции - невысокая

0 динамическая прочность, характеризующаяся ударной вязкостью при повышенных нагрузках и температурах. Цель изобретения - увеличение ударной вязкости при трении в ваку5уме и осушенных газах при температуре до 300°С.

Цель достигается путем введения в известный состав композиции медного порошка при следующем соот0 компонентов композиции, вес.%:

Двусернистый

молибден20-40

Обожженный кокс

5 каменноугольного пека40-60

Медный порошок 10-30 Данную композицию готовят следующим образом. Шихту с размером частиц 40-300 мкм, состоящую из двусернистого молибдена, каменноугольного пека с температурой размягчения 140-250С и пороижа меди, смешивают в смесительной машине в течение 1 ч.и прессуют при давлении 500-1000 кгс/см.

Полученные заготовки проходят предварительную термообработку в

среде воздуха при 180-250°С в -течение 50-200 ч,,после чего обжигают при 850-900°С в нейтральной или .восстановительной среде {гелий, аргон, водород, ме.тан) .

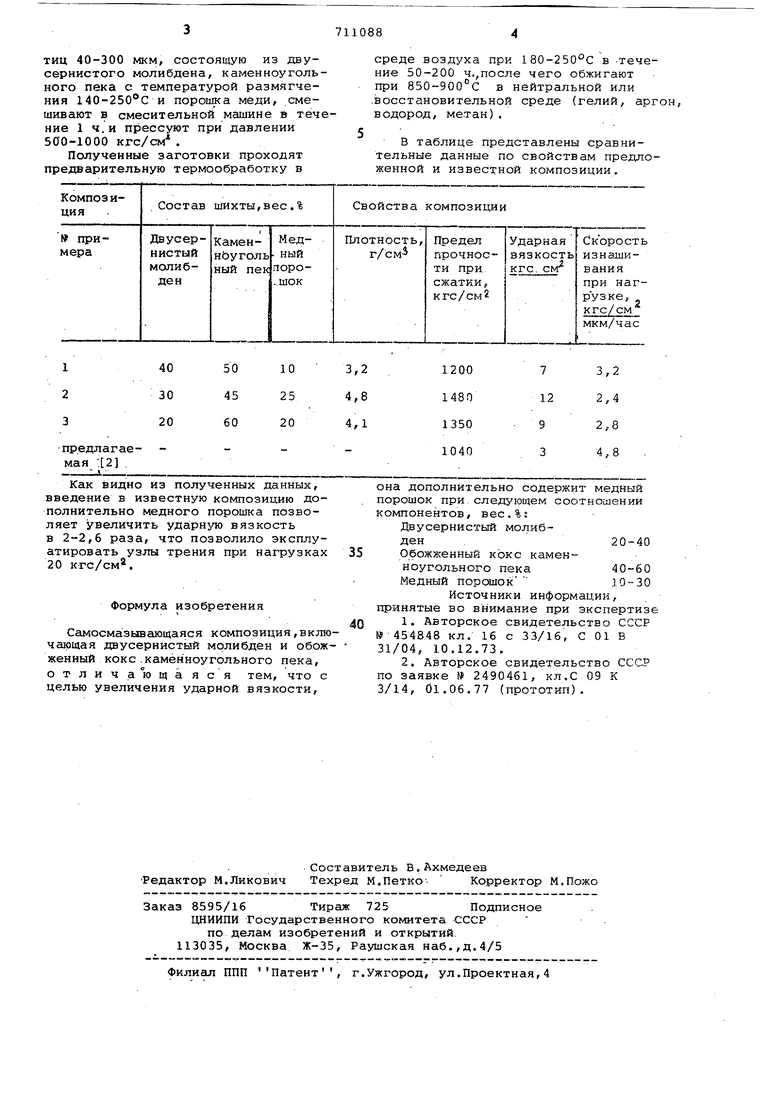

В таблице представлены сравнительные данные по свойствам предложенной и известной композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самосмазывающаяся композиция и способ ее получения | 1980 |

|

SU954416A1 |

| Композиция для самосмазывающегося материала | 1979 |

|

SU785348A1 |

| Самосмазывающаяся композиция | 1977 |

|

SU664983A1 |

| Самосмазывающийся материал и способ его получения | 1990 |

|

SU1772146A1 |

| Самосмазывающаяся композиция | 1977 |

|

SU652207A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Антифрикционный материал | 1973 |

|

SU437800A1 |

| Способ приготовления углеродсодержащей массы для графитированных изделий | 1980 |

|

SU896857A1 |

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

| Самосмазывающаяся композиция | 1982 |

|

SU1031964A1 |

Как видно из полученных данных, введение в известную композицию дополнительно медного порошка позволяет увеличить ударную вязкость в 2-2,6 раза, что позволило эксплуатировать узлы трения при нагрузках 20 кгс/см.

Формула изобретения

Самосма зьавающаяся композиция,включающая двусернистый молибден и обожженный кокс.каменноугольного пека, отличаЪща яся тем, что с целью увеличения ударной вязкости.

она дополнительно содержит медный

порошок при.слещющем соотношении

компонентов, вес.%:

Двусернистый молибден20-405 Обожженный кокс каменноугольного пека40-60 Медный порсшок 10-30 Источники информации,

принятые во внимание при экспертизе 01. Авторское свидете.льство СССР

№ 454848 кл, 16 с 33/16, С 01 Б

31/04, 10.12.73.

по заявке № 2490461, кл.С 09 К

3/14, 01.06,77 (прототип).

Авторы

Даты

1980-01-25—Публикация

1978-04-17—Подача