при 20°С до 40% при /00°С, а относительное сужение ( с 40% при до 8Ь% нри .

Это способствует уменьшению потребностей усилий закрутки и снижению остаточных напряжении в пере примерно в а-4 раза, что благоприятно сказывается на повышенны эксплуатационных характеристик изделия.

Магрев сплавов до граничных температур начала интенсивного окисления (для титановых сплавов 60U-70U-C) обеснечивает не только высокую пластичность материала, необходимую для благоприятного протекания процессов закрутки, по и минимальное окисление поверхностей изделий. Превышение граничных температур вызывает не только желательное для процесса закрутки явление - повышение пластичности материала, но и нежелательный процесс - интенсивное окисление поверхности, резко снижаюш,ее усталостную прочность изделия.

Сочетание скоростного нагрева с процессом закрутки обеспечивает снижение остаточных напряжений на поверхности пера, возникаюш.их в процессе механической обработки. Это происходит за счет одновременного воздействия температурного и силового факторов, ускоряюш,их процессы релаксации напряжений.

Скоростной нагрев профиля пера осуш,ествляют на индукционной установке, где смонтировано устройство для закрутки. Скорость и равномерность прогрева пера зависит от мош,ности индукционного источника, а также от формы индуктора и его располол ения отпосительпо заготовки.

Схема креплепия заготовки в устройстве для закрутки позволяет нагревать заготовку до необходимой температуры за 40- 6и сек и производить закрутку, поддерживая требуемую температуру. Применение скоростного нагрева обеспечивает дополнительное снижение величины окисления поверхностей заготовки за счет уменьшения времени нахождения ее в зоне повышенных температур (известно, что процесс окисления идет во времени).

Схема процесса закрутки основана на использовании пакета колец, охватываюш,их перо, причем каждое кольцо поворачивается вокруг своей оси на определенный угол, обеспечивая поворот соответствуюшего сечения пера.

Пример осуществления способа.

Заготовку из прутка (материал ВТ-9, размер 0 14X34) покрывают стеклосмазкой Э6Т-24 и нагревают до . Затем нагретую заготовку помеш,ают в штамп закрытого типа, в зоне деформирования которого 950-960С, и штампуют при постоянной температуре со скоростью 3-5 мм/мин.

Полученный полуфабрикат с незакрученрым профилем пера и припусками по перу

ОД-0,15 мм, по замку 0,2 мм термообраоатывают в течение б ч при odOi.

После термообработки в начале производят удаление стеклосмазкн, альфированно5 го слоя и заусенцев.

Затем, используя в качестве исходной базы незакруче11ное перо, обрабатывают замок. После чего на иазе оОраоотаииого замка производят полную меланическую

10 обработку профиля пера, ибраоотанная лопатка после KOHTpOviH геометрических параметров поступает на операцию закрутки пера. 11роцесс осуш,ествляют в устройстве для

15 закрутки, заключенном в индукционный нагревательный олок. Устройство работает следуюши.м образом. После установки лонатки в устройство и зажиме се за замок производят поворот кольца, охватыБаюш,е(} ГО верхнее кольцо, в работу ьстуиает кольцо, охватываюпдее сечение пера, расположенное ниже, а затем - еш,е одно кольцо и кольцо, которое охватывает корневое сечение. Угол поворота пижнего кольца -

5 минимальный, так как необходимый угол закрутки нера в корневом сечении заложен в штамповке. Угол поворота верхнего кольца - максимальный, с учетом упругих дефор.маций он будет больше угла закрутки

0 верхнего сечения на 20-22.

Нагрев лонатки осуш,ествляют сннхронно с работой устройства. Поэтому в начале нроцесса закрутку осуществляют при невысоких, но равномерно возрастающих

5 температурах, со скоростью нагрева 20 в сек. Прн достижении заданных темнератур процесс закруткн нз области унругих деформаций переходит в область пластпчсского течения материала. Па протяжении

0 всего процесса нод;и,ерживают постоянную температуру, но не выше граничных температур начала интенсивного окисления. Для БГ-9 . Эта температура обеспечивает оптимальные условия протека5 ПИЯ процесса.

Процесс закрутки длится 2 мин. После закрутки производят контроль угла закрутки, а также контроль с целью выявления трещин (ультразвуковой и люмпнис0 центный).

Закручивание лопатки подвергают поверхностному упрочнению.

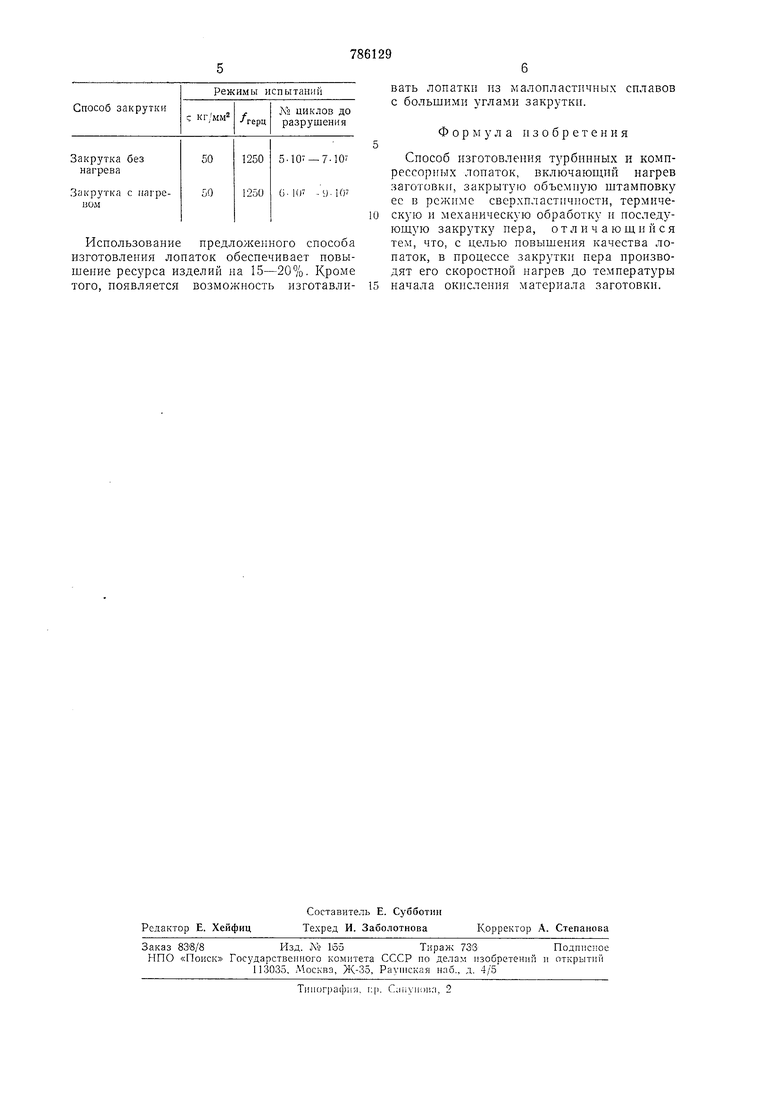

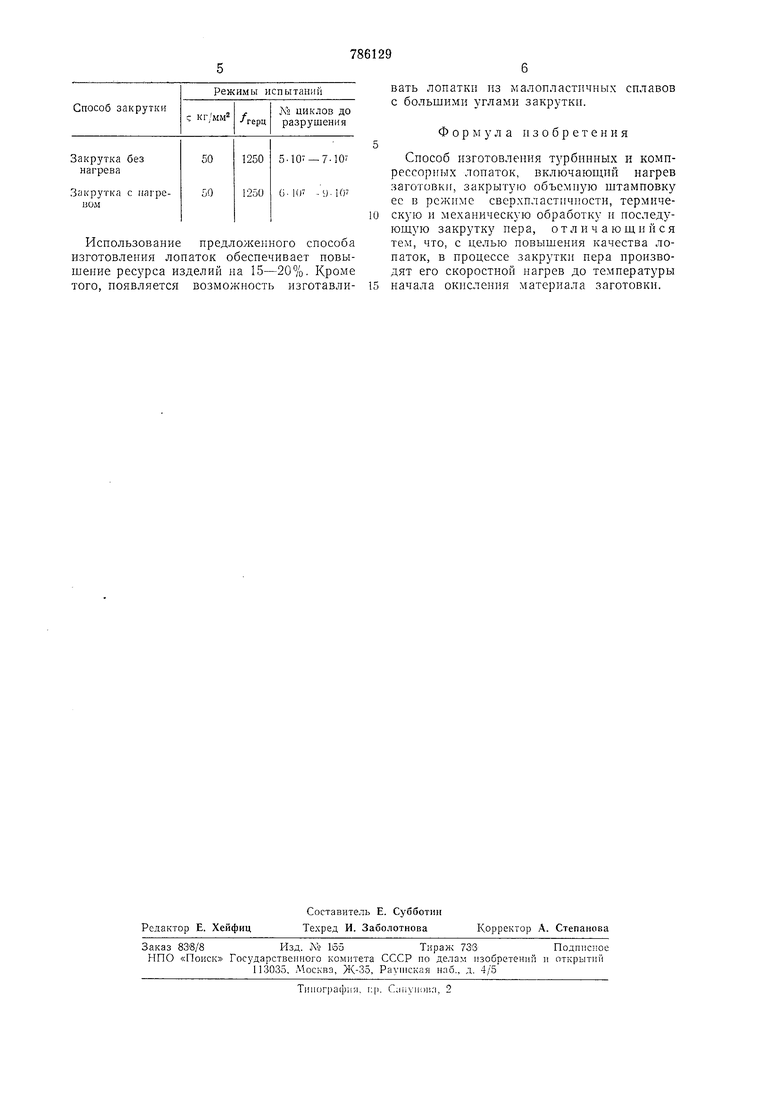

Для сравнительной оценки качества лопаток, закрученных в режиме скоростного

5 нагрева, были проведены усталостные испытания 2-х партий лопаток. Первая партия - лопатки, закрученные с применением нагрева, вторая - лопатки, закрученные в холодном состоянии.

В результате нснытаний выносливость образцов, закрученных с применением нагрева, оказалась выше на 15-20%.

Результаты испытаний приведены в таблице.

Использование предлоукенного способа изготовления лопаток обеспечивает повышение ресурса изделий на 15-20%. Кроме того, появляется возможность изготавливать лопатки из малопластичных сплавов с большими углами закрутки.

Формула изобретения

Способ изготовления турбинных и компрессорных лопаток, включаюш,ий нагрев заготовки, закрытую объеми ю штамповку ее в режиме сверхпластнчности, термическую и механическую обработку и последующую закрутку пера, отличающийся тем, что, с целью повышения качества лопаток, в процессе закрутки нера производят его скоростной нагрев до температуры начала окисления материала заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лопаток | 1979 |

|

SU873696A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕДИАГОНАЛЬНЫХ ИЗДЕЛИЙ ТИПА КОЛЕС С ЛОПАТКАМИ | 2002 |

|

RU2219012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННЫХ И КОМПРЕССОРНЫХЛОПАТОК | 1972 |

|

SU326998A1 |

| РАБОЧАЯ ЛОПАТКА ДЛЯ ТУРБОМОЛЕКУЛЯРНЫХ ВАКУУМНЫХ НАСОСОВ | 1966 |

|

SU182842A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| Способ правки деталей типа турбинных лопаток и устройство для его осуществления | 1975 |

|

SU624683A1 |

| Устройство для закрутки заготовок лопаток | 1979 |

|

SU803225A1 |

| Способ изготовления лопаток | 1977 |

|

SU826631A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551333C1 |

| Способ изготовления лопатки вентилятора с защитной входной кромкой | 2023 |

|

RU2811636C1 |

Авторы

Даты

1982-05-15—Публикация

1979-02-06—Подача