1

Изобретение относится к области технологии машиностроения и может быть использовано при производстве компрессорных и турбинных лопаток.

По основному авт. св. №826631 известен способ изготовления лопаток, заключающийся в нагреве заготовки, закрытой объемной штамповке в режиме сверхпластичности, термической обработке, механической обработке и закрутке пера 1.

Однако применение термообработки до закрутки приводит к снижению эксплуатационных характеристик изделия вследствие высоких остаточных напряжений, возникших в процессе закрутки, что также обусловлено повышеннььми характеристиками прочности и пониженными характеристиками пластичности термообработанного материала. Это уменьшает усталостную прочность изделий.

Целью изобретения является повышение усталостной прочности. Цель достигается тем, что Б способе изготовления лопаток, включаюш.ем нагрев заготовки, закрытую объемную штамповку в режиме сверхпластичности, термическую, механическую обработку и последуюш.ую закрутку пера, термическую обработку производят после закрутки механически обработанного пера лопатки.

Предложенный способ заключается в следующем.

Исходную заготовку из прутка покрывают стеклосмазкой, нагревают и подвергают 5 закрытой объемной штамповке в режиме сверхпластичности.

Полученный полуфабрикат имеет припуск по профилю пера 0,1-0,2 мм. Припуски выбраны исходя из возможностей штам10 повки и механической обработки, учитывая чистоту поверхности, глубину дефектного слоя штамповки, точность и стабильность базирования лопатки в процессе обработки. Штамповки, пройдя ряд вспомогательных 15 операций (удаление стеклосмазки,заусениц и альфированного слоя), поступают на механическую обработку.

После механической обработки проводят закрутку пера на профилегибочном приспо20 соблении и осуш,ествляют термическую обработку.

Проведение термической обработки в конце технологического процесса изготовления лопаток улучшает обрабатываемость мате25 риала штамповки, а это сушественно снижает трудоемкость процесса за счет уменьшения расхода режущего инструмента и повышения производительности обработки. Снижаются потребные усилия для за30 крутки пера за счет снижения прочности и

повышения пластичности материала, не прошедшего второй отжиг. Это повлечет за собой снижение уровня остаточных напряжений, возникших в пере при закрутке, чтосушественно увеличит ресурс лопаток.

Проведение термообработки после механической обработки и закрутки пера позволит существенно снизить уровень остаточных напряжений, возникших при механической обработке, а главное, практически полностью устранить влияние внутренних напряжений, возникших при закрутке пера, на эксплуатационные характеристики лопаток, в частности на их выносливость.

Снижение уровня остаточных и внутренних напряжений после термообработки вызвано тем, что при ускоряются процессы возврата, вследствие чего устраняются остаточные микро- и макронапряжения.

Пример. Заготовку из прутка (материал ВТ-9; размер 0 14X34) покрывают стеклосмазкой ЭВТ-24 и нагревают до температуры 950°С. Затем нагретую заготовку помеш,ают в штамп закрытого типа, OiCHaщенный индуктором, обеспечивающим температуру в зоне деформирования 950- 960°С, и штампуют при постоянной температуре со скоростью деформирования 3- 5 мм/мин. У полученной лопатки компрессора с незакрученным пером и с припуском

по профилю 0,1 мм и 0,2 мм по замку удаляют стеклосмазку, заусеницы и альфированный слой. После этого проводят механическую обработку.

Обработку осуществляют в следующей последовательности: вначале обрабатывают замок, а затем, используя его в качестве базы, полируют профиль пера.

После обработки осуществляют контроль профиля на приборах типа ПОМКЛ.

Закрутку пера производят на профилегибочном приспособлении, после чего лопатки, пройдя окончательный контроль по геометрии и качеству закрутки, поступают на термообработку.

Термообработку осуществляют следующим образом. Лопатки, установленные на подставки с целью устранения забоин и коробления профиля, загружают в печь с температурой 530°С и выдерживают в течение 6 ч.

Среда в печи может быть любой, так как процесс образования альфированного слоя на поверхности деталей идет при темнературах свыше 700°С, при этом за 2 ч формируется слой, толщиной не более 0,01 мм.

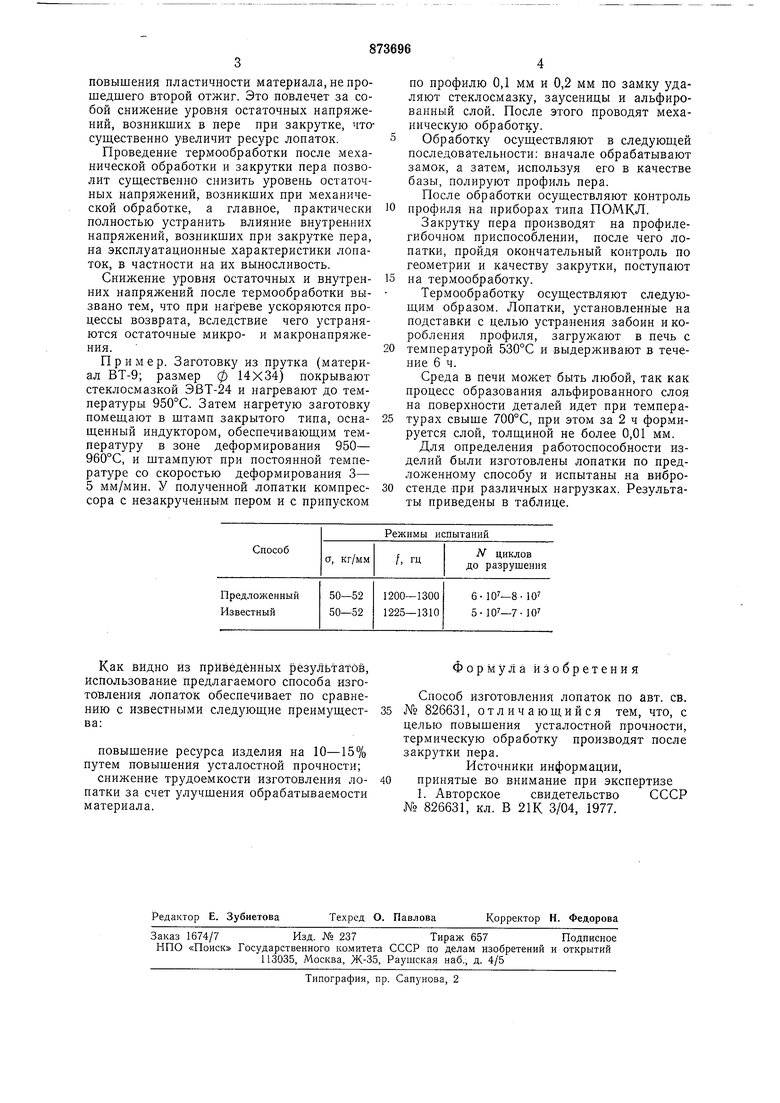

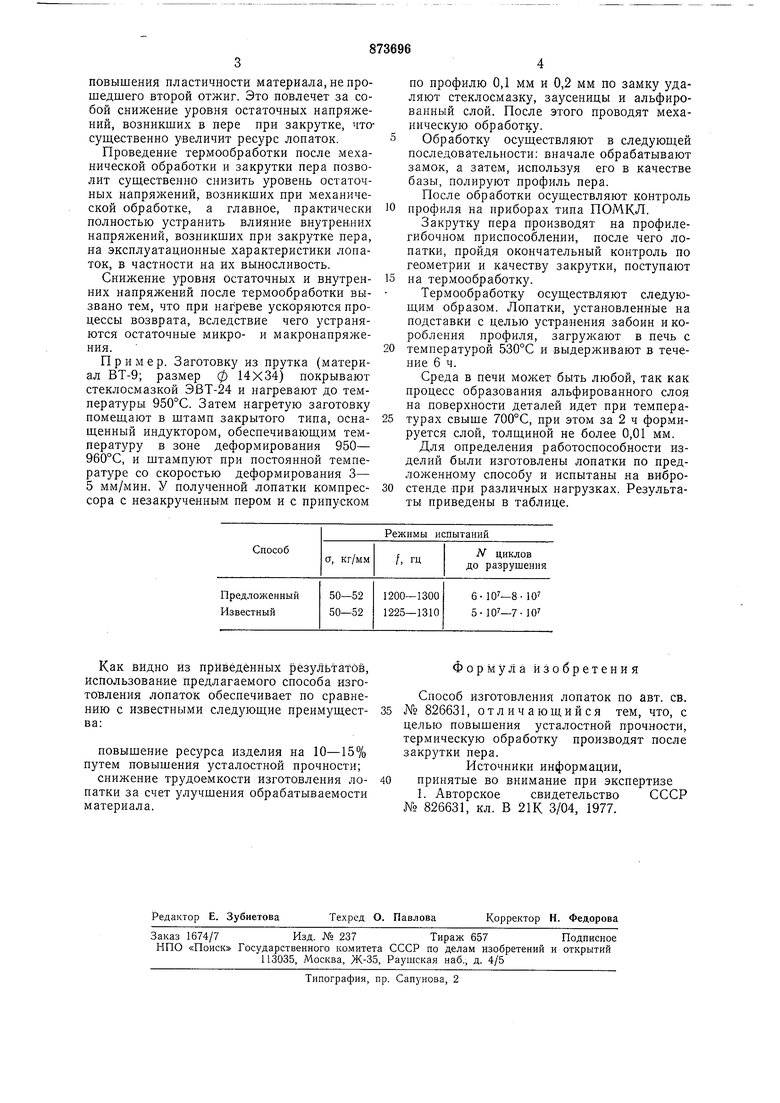

Для определения работоспособности изделий были изготовлены лопатки по предложенному способу и испытаны на вибростенде при различных нагрузках. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лопаток | 1977 |

|

SU826631A1 |

| Способ изготовления турбинных и компрессорных лопаток | 1979 |

|

SU786129A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| Способ изготовления лопаток из двухфазного титанового сплава | 2020 |

|

RU2760328C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

| Способ изготовления штамповки лопатки газотурбинного двигателя из двухфазного титанового сплава | 2023 |

|

RU2818513C1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551333C1 |

| Способ изготовления лопаток турбомашин с заданным пределом выносливости | 1981 |

|

SU1006034A1 |

Как видно из приведенных результатов, использование предлагаемого способа изготовления лопаток обеспечивает по сравнению с известными следующие преимущества:

повышение ресурса изделия на 10-15% путем повышения усталостной прочности;

снижение трудоемкости изготовления лопатки за счет улучшения обрабатываемости материала.

Формула изобретения

Способ изготовления лопаток по авт. св.

№ 826631, отличающийся тем, что, с

целью повышения усталостной прочности,

термическую обработку производят после

закрзтки пера.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1979-01-31—Подача