Известен способ правки турбинных и компрессорных лопаток, заключающийся в том, что заготовку устанавливают в секционных, фиксирующих ее по определенным сечениям ложементах и нагружают постоянной нагрузкой, обеспечивающгй пластическое деформирование заготовки (1).

С целью повышения качества правки, заготовку в процессе приложения постоянной нагрузки нагревают в поперечных сечениях, рас1юложенных между поперечными сечениями, зафиксированными в ложементах до температуры, обеспечивающей сверхпластическое состояние металла заготовки.

Нагрев проводят последовательно, начиная от сечения большей площади и кончая сеюнием меньшей площади, после чего заготовку охлаждают до температуры, равной 0,6 температуры, обеспечивающей сверхпластическое состояние металла заготовки.

Недостатками существующего способа является необходимость обеспечения жестких температурно-скоростных условий обработки лопаток, при которых имеет место сверхпластическое состояние. Последовательное проведение

нагрева штамповки, начиная от сечения большей площади и кончая сечением меньшей площади, снижает производительность труда. Необходимость охлаждать заготовку до температуры 0,6

от температуры, обеспечивающей сверхпластическое состояние металла, вызьшает необходимость в наличии специальной установки.

Известно устройство для штамповки деталей, содержащее пуансон и матрицу 2.

Однако оно не обеспечивает деформирования деталей одновременно с злектрокоитактным нагревом.

Целью изобретения является повьшюние качества детали и обеспечение возможности ее

электроконтактного нагрева при деформировании.

Это достигается тем, что. перед тфавкой производят высокотемпературную термическую обработку, например закалку или отжиг, а после правки деталь охлаждают с той жескоростыо, что и при термичгской обработке. При зтом нагрев детали производят электроконтактным

методом.

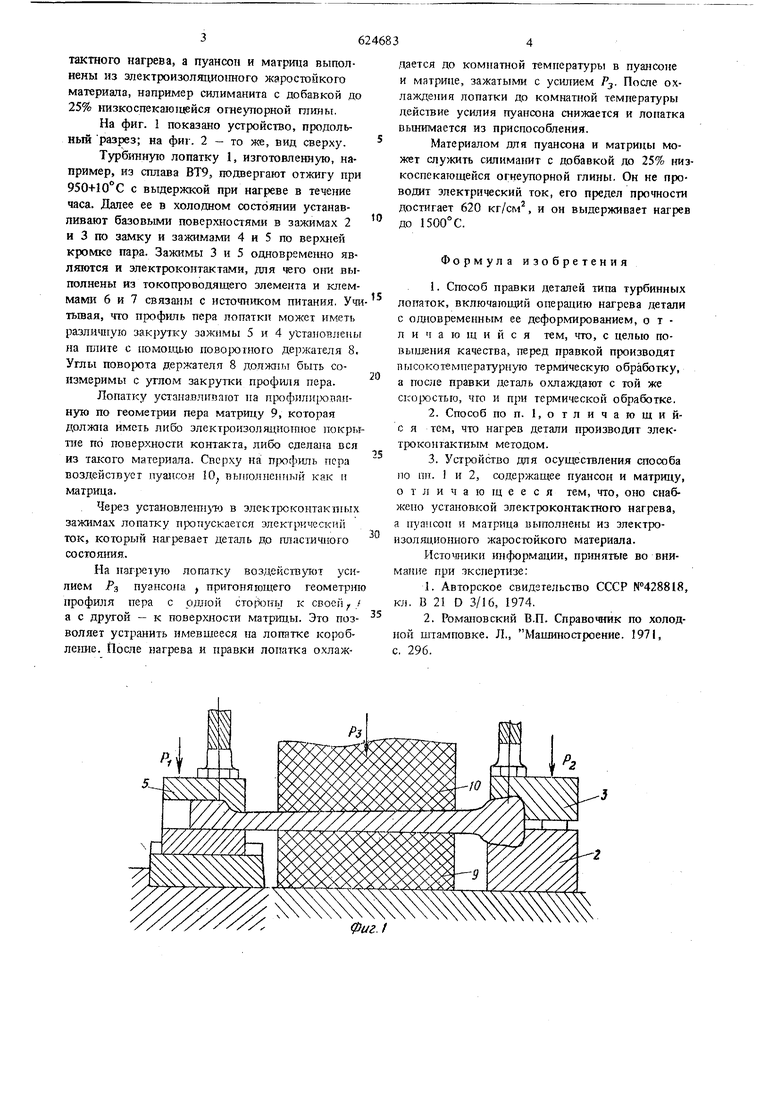

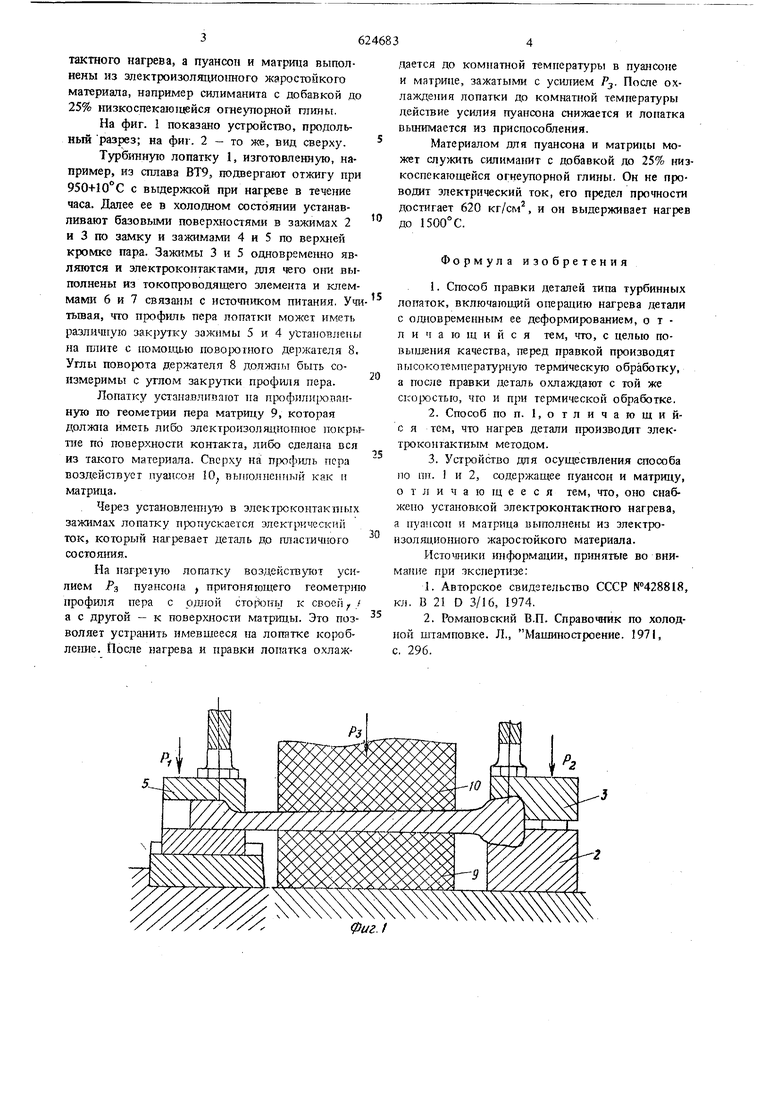

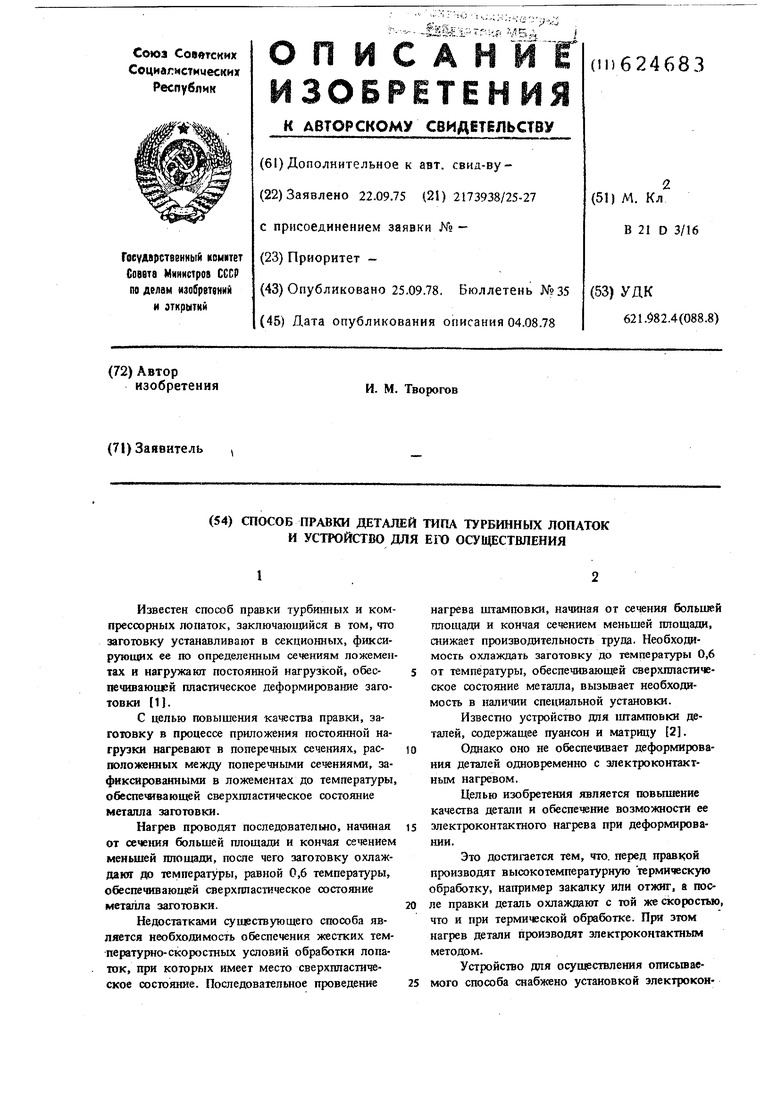

Устройство для осуществления описьшасмого способа снабжено установкой электроконтактного нагрева, а пуансон и матршда выполнены из электроизоляционного жаростойкого материала, например силиманита с добавкой до 25% низкоспекакицейся огнеупорной гаины. На фиг. 1 показано устройство, прюдольный разрез; на фиг. 2 - то же, вид сверху. Турбиннуго лопатку 1, изготовленную, например, из сплава ВТ9, подвергают отжигу при 950-flO°C с вьодержкой при нагреве в течение часа. Далее ее в холодном состоянии устанавливают базовыми поверхностями в зажимах 2 и 3 по замку и зажималш 4 и 5 по верхней кромке пара. Зажимы 3 и 5 одновреме1шо являются и электроконтактами, для чего они выполнены из токопроводящего элемента и клеммямк 6 и 7 связаны с источнгасом питания. Учи тьшая, что профиль пера лопатки может иметь различную закрутку зажимы 5 и 4 устаБовлепьг на плите с помощью пово{Х)1ного держателя 8. Углы поворота держателя 8 должны быть соизмеримы с углом закрутки профиля пера. Лопатку устанавливают на профилн1.,ваиную по геометрии пера матрицу 9, которая должна иметь либо электроизоляциогагое покры тие по поверхности контакта, либо сделана вся из такого материала. Сверху на проф1шь пера воздействует пуши.хэн 10 тзыиолнеииый как и матрица. . Через установлеш }то в электроконтактых зажимах лопатку пропускается электрический ток, который на.гревает деталь до пластичного состотшя. На нагретуго лопатку воздейстеуют усилием РЗ пуансона , пригоняющего геометрию профиля пера с оддюй сто|3()ны к своей; а с другой - к поверхности матрип.ы. Это позволяет устранить имевшееся на лопатке короблешю. После нагрева и правки лопатка охлаждается до комнатной температуры в пуансоне и матрипе, зажатыми с усилием Ру. После охлажде)1ия лопатки до компатной температуры действие усилия пуансона снижается и лопатка вьотмается из приспособления. Материалом для пуансона и матрицы может служить силиманит с добавкой до 25% ниэкоспекающейся огнеупорной глины. Он не проводит электрический ток, его предел прочности достигает 620 кг/см, и он выдерживает нагрев до 1500° С. Формула изобретения 1.Способ правки деталей типа турбинных лопаток, включающий операцию нагрева детали с одновременным ее деформированием, о т л и ч а ю щ и и с я тем, что, с целью повышения качества, перед правкой производят пысокотемпературную термическую обработку, а после правки деталь охлаждают с той же скоростью, что и при термической обработке. 2.Способ поп. 1,отличающийс я тем, что нагрев детали производят электроконтактным методом. 3.Устройство для осуществления способа по П1Т. и 2, содержащее пуансон и матрицу, о т л и ч а ю щ е е с я тем, что, опо снабжено установкой электроконтактного нагрева, а пуаисоп и матрица выполнены из электроизоляционного жаростойкого материала. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР №428818, кл. в 21 D 3/16, 1974. 2.Романовский В.П. Справочник по холодной штамповке. Л., Машиностроение. 1971,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ЗАГОТОВОК | 1973 |

|

SU428818A1 |

| Способ правки крупногабаритных лопаток газотурбинного двигателя | 2024 |

|

RU2827195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524452C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ГИДРОПРЕССАХ | 1992 |

|

RU2021055C1 |

| Установка для правки лопаток | 1975 |

|

SU564905A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ДЕТАЛИ | 2013 |

|

RU2542215C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2557821C1 |

| ЗАГОТОВКА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1995 |

|

RU2090287C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННЫХ И КОМПРЕССОРНЫХЛОПАТОК | 1972 |

|

SU326998A1 |

0иг./

tZK

Г

8

Авторы

Даты

1978-09-25—Публикация

1975-09-22—Подача