Изобретение предназначено для использования в масложировой промышленности и относится к способам очистки триглицеридных, преимущественно растительных масел, являющихся жидкими при . Такие масла, помимо триглицеридов жирных кислот, содержат второстепенные компоненты - примеси, например, красящие вещества, сахара, воски, свободные жирные кислоты, фосФатиды Некоторые из этих примесей необходимо вывести из масла, что осуществляют в процессе многостадийной рафинации. Одна из важнейших примесей масел - фосфатиды, которые могут быть разделены на два класса - гидратируемые и негидратируемые. Большой проблемой является удаление негидратируемых фосФатидов, поскольку гидратируемые удаляют обработкой масел водой с последующим выделением осадка. Делались попытки очищать масла сильными минеральными или пищевыми органическими кислотами, ангидридам органических кислот, растворами детергентов , солевыми растворами и т.д. как в разбавленном, так и в не разбавленном виде. Но эти способы и не обеспечивали достаточной степени очистки или по различным причинам были практически нецелесообразны. Наиболее б 1изким к предлагаемому по технической сущности является способ очистки триглицеридных масел, являющихся жидкими при 40С, путем последовательного диспергирования в масле сначала 0,001-0,5 вес.% кислоты, имеющей рН в одномолярном водном растворе от 0,5 до 5 при , или ее ангидрида, а за1тем 0,2-5 вес.% воды и выдержки полученной от 5 мин до 168 ч с последующим отделением образовавшегося осгщка р. . Известный способ предусматривает поддержание температуры смеси в процессе выдержки в интервале между 40 и 100°С, преимущественно 60-85 С. В этих условиях способ не дает удовлетворительного результата, если в маслах, как это обычно бывает во время хранения и транспортировки, уже частично снизилось содержание фосФатидов. Цель изобретения - повышение степени очистки, уменьшение потерь масла и количества сточных вол.

С этой целью температуру смеси в процессе вьвдержки поддерживают в пределах от О до 40°С.

При этих условиях фосфатиды выводятся гораздо полнее; анализ показывает, что содержание фосфора в масле после обработки способом согласно изобретению составляет 2,5 ррт, в то время как после обработки известным способом - 46 ррт.

Агент обработки - кислота или ангидрид - при этих условиях почти полностью удаляется с осадком и, следовательно, масло не требует промывки. Кроме того, количество стоков уменьшается.

Концентрированная кислота или ее ангидрид превращает негидратируемые фосфатиды в гидратируемые формы.После добавления воды при температуре ниже Фосфатиды в основном переходят в полукристаллическую фазу,содержащую кислоту или ангидрид и воду сахара, глицерин, воски, а также магниевые или кальциевые ионы, связанные с негидратируемыми фосфатидами. После выдержки фосфатиды вместе с другими связанными с ними компонента ми образуют осадок, который не оказывает вредного влияния на металл оборудования для отделения осадка и легко отделяется. Кроме того, предлагаемый способ позволяет использовать меньшие количества кислоты и ангидрида.

Удаление фосфатидов и прочих вышеупомянутых примесей значительно упрощает последущую очистку - нейтрализацию, отбеливание и дезодорацию, одна или несколько из этик стадий очистки могут вообще опускаться.

Способом согласно изобретению можно обрабатывать такие триглицеридные масла, как соевое, рапсовое, конопляное, подсолнечное, рисовое, масло виноградных семян, кокосового ореха, хлопковое,льняное, кукурузное, пальмовое, сафлоровое масло и т.д.

В предлагаемом способе могут быть использованы практически все неорганические или органические кислоты, имеющие рН от 0,5 до 5 при 20 в одномолярном водном растворе, например фосфорная, уксусная, лимонная, винная, янтарная и другие, а также смесь кислот - Предпочтительно избегать агрессивных или токсичных кислот, а также кислот, оказывающих сильное корродирующее действие.Желательно использовать пищевые кислот такие как уксусная, лимонная винная, молочная и др., потому что в таком случае осадок, содержащий эту кислоту, может быть пригоден для корма животным, а фосфатиды можно использовать, например, для приготовления пищевых эмульгаторов. Наиболее целесообразно применять лимонную .

Количество добавляемой кислоты или ангидрида практически не зависит от количества Лосфатидов в масле. Оно будет почти одинаково для масла, прошедшего предварительную очистку и содержащего 0,5 вес.% фосфатидов и для неочищенного масла, содержащего их в количестве 2,5 вес. Кислоту предпочтительно использовать концентрированную. Лимонную кислоту обычно добавляют в виде насыщенного или близкого к насыщению раствора с концентрацией до 50 вес.%. Но можно применять и менее концентрированные растворы, с содержанием кислоты примерно 10-50 вес.%, предпочтительно 30-50 вес.%.

Кислоту можно вводить в масло при температуре последнего от 20 до более высокие температуры не дают заметного эффекта, хотя можно использовать и температуры до 100°С и выше. При низких температурах требуется больше времени для гомогенного смешивания кислоты с маслом при той же степени очистки. После добавления кислоты вьщерживают смесь в течение времени, нужного для реакции.

Обьачно достаточно контакта 120 мин, но при необходимости можно увеличить время вьздержки.

Если кислоту до.бавляют при температуре выше , масло следует охладить до температуры , например, путем пропускания через холодильник. Низкие температуры (до 0°с) могут использоваться в том случае, если масло при этой температуре остается жидким.

После охлаждения смеси добавляют небольшое количество воды, желателЬно ди-стиллированной или деминерализованной.

Однако воду можно вводить и до охлаждения. Количество воды определяют, исходя из необходимости гидр тации асах присутствующих в масле фосфатидов. Это количество не должно быть слишком большим, поскольку может образоваться третья фаза, что может привести к затруднениям при последующем центробежном отделении осадка. Обычно количество воды сост, вляет 0,2-5 ввс.%, предпочтительно 1-2 вес.% в расчете на масло.

После смешивания воды с маслом

полученную смесь вновь вьщерживают в течение времени, колеблющегося

от 5 мин до недели (168 ч). Такое длительное время контакта требуется при обработке предварительно очищенного масла. Для неочищенных масел обычно достаточно 5-20 мин для об-, разования осадка.

Необходимо лишь, чтобы температура смеси масло/вода/кислота была -шже 40®С, предпочтительно 25-35с Лри это§ же температуре отделяют ,

осадок, желательно с помощью центрифугирования.

При температуре вшие , особенно Btaue 50 С, фосфатиды трансЛормируются в мезоморфную ламелляркуго ,фазу, которую труднее отделять от масла. Однако можно для облегчения отделения осадка нагревать масло непосредственно перёд отделением до 60-90 С при условии, что этот нагрев осуществляют в течение достаточно короткого времени, например, не более 5 мин, воизбежание перехода фосфатидов в упомянутую фазу.

Осадок фосЛ)атидов содержит также многие сахароподобные вемества, глицерин, магниевые и кальциевые ионы и другие второстепенные компоненты, первоначально присутствующие в масле Кислота в осадке действует как консервант , препятствующий биологическому разложению.

Далее масло можно подвергать известным приемам очистки, во время которой удаляются следы фосфорных соединений.

При этом обработка масла согласно изобретению обеспечивает следующие преимущества: меньшее количество щелочи при нейтрализации, чище сырье

для получения мыла, чищесточные воды после расщепления мыла, меньшая потребность отбельной земли на стадии отбеливания и др.

Кроме того, обработанные масла могут храниться в течение более дли тельного времени без разложения и без образования осадка.

Промывка масла после обработки не обязательна.

Процесс может осугаествляться как

0 периодически, так и непрерывно.

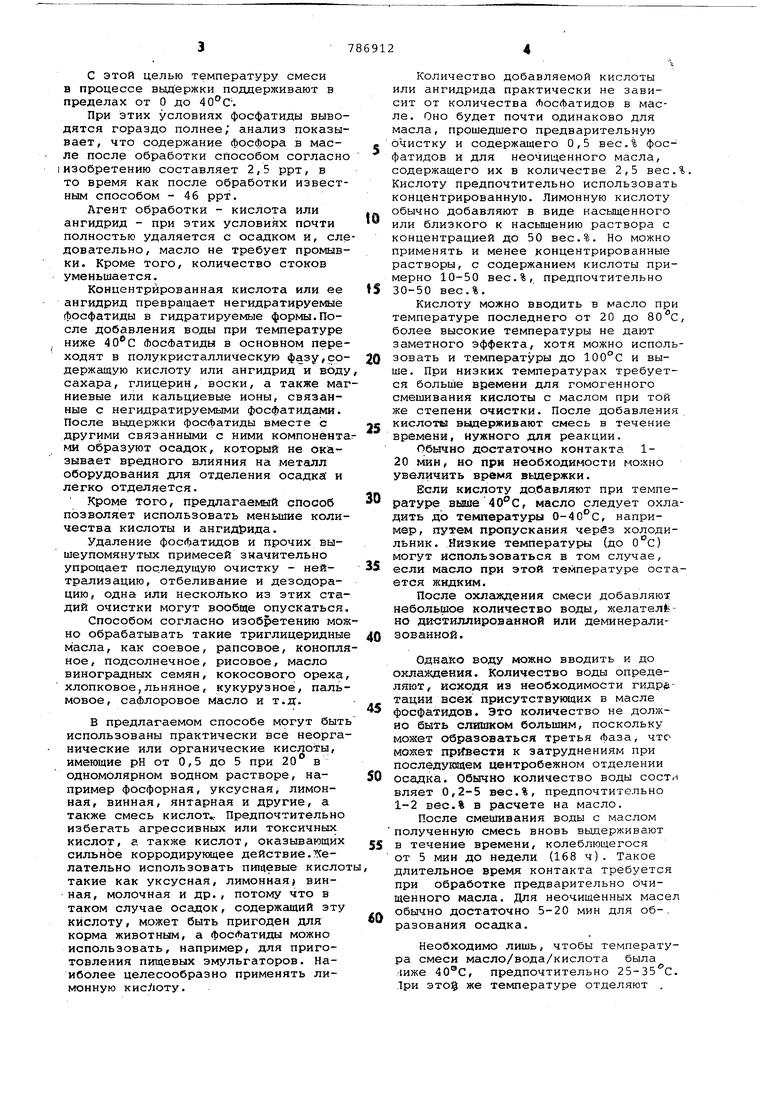

При мер. 1. К предварительно очищенному путем промывки водой при 70°С соевому маслу с температурой 7.0с добавляют 0,3 вес.% раствора

5 пимонной кислоты концентрацией 50%, по истечении вреЫени контакта (20 мин.) масло охлаждают до 20-25 с, рмешиваот с водой,вьщерживают в емкости для хранения в течение 1 ч и центрифугируют. В первом опыте масло до0полнительно, промывают водой и снова центрифугируют.

В опытах i и 3 масло не промывают, затем во всех трех опытах масло наТревают до , нейтрализуют 1-2N

5 делочью, промывают и сушат.

Результаты опытов приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки триглицеридныхМАСЕл | 1977 |

|

SU841596A3 |

| СПОСОБ ОЧИСТКИ ГЛИЦЕРИДНОГО МАСЛА | 1989 |

|

RU2037516C1 |

| Способ очистки подсолнечного или соевого масла | 1984 |

|

SU1347866A3 |

| Способ рафинации гидратированных растительных масел | 1983 |

|

SU1180384A1 |

| СОСТАВ ДЛЯ ФЕРМЕНТАТИВНОГО УДАЛЕНИЯ СЛИЗИ ИЗ МАСЕЛ | 2013 |

|

RU2582044C2 |

| ВОДНОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МАСЛА РАСТИТЕЛЬНОГО ИЛИ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ ОТ ФОСФОР- И ЖЕЛЕЗОСОДЕРЖАЩИХ КОМПОНЕНТОВ | 1992 |

|

RU2033422C1 |

| ФЕРМЕНТАТИВНОЕ ОБЕССМОЛИВАНИЕ С ИСПОЛЬЗОВАНИЕМ СМЕСИ ФОСФОЛИПАЗ PLA И PLC | 2008 |

|

RU2477746C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ВОДНО-ФЕРМЕНТАТИВНОГО ДЕГУММИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2637134C2 |

| СПОСОБ РАФИНАЦИИ МАСЕЛ И ЖИРОВ | 1986 |

|

SU1389261A1 |

| Способ рафинации масел и жиров | 1980 |

|

SU897841A1 |

Дополнительная промывка в опыте 1 эффекта не дает.

Содержание фосфора в исходном масле изменяется в некоторой степени в зависимости от происхождения, качества и времени хранения масла.

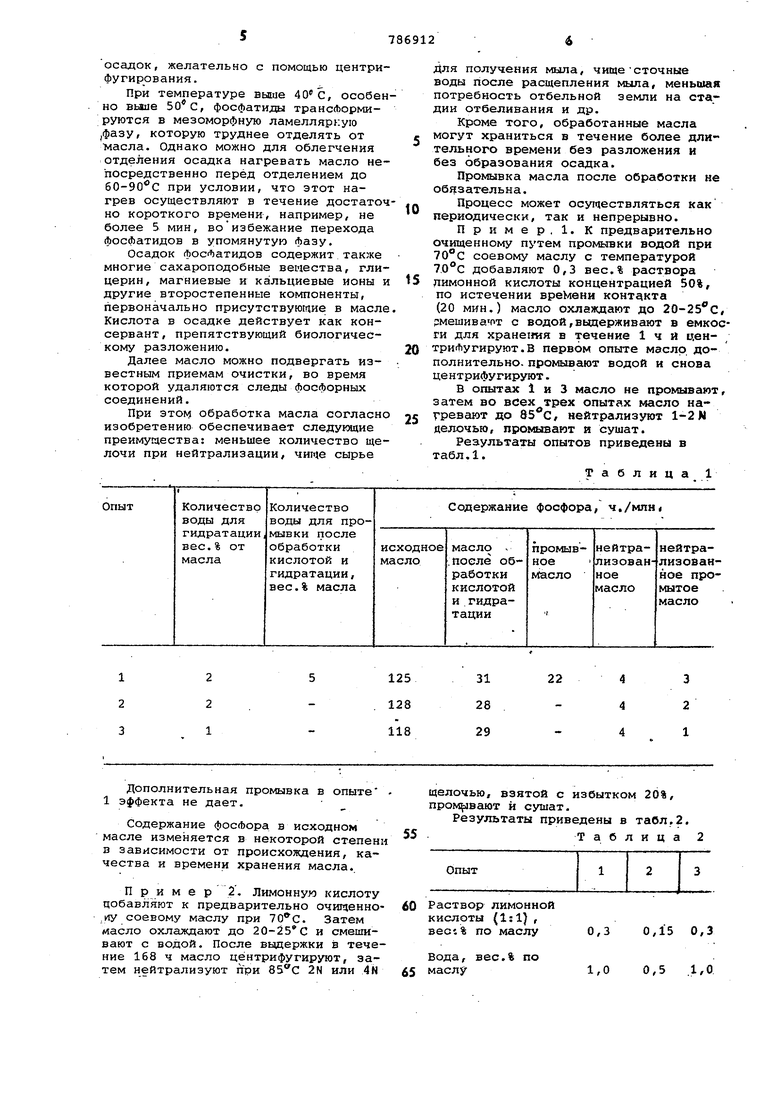

П р и м е р 2. Лимоннум кислоту добавляют к предварительно очшденно,Kiy соевому маслу при . Затем масло охлаждают до 2О-25 С и смешивают с водой. После вьщержки в течение 168 ч масло центрифугируют, затем нейтрализуют при 2N или 4N

щелочью, взятой с избытком 20%, промывают и сушат.

Результаты приведены в табл.2.

Таблица 2

Раствор лимонной

кислоты (1:1) ,

вес .% по маслу 0,3 0,15 0,3

Вода, вес.% по

маслу1,0 0,5 .1,0

Продолжение табл. 2

20 10 10 60 30 60 Содержание (фосфора в исходном масле, ч./млн.124 -99 99 Содержание фосфора в масле,% обработанном кислотой и водой, ч./млн 22 54 51 Содержание фосфора в нейтрализованноммасле, ч./млн. 3 12 9 Содержание фосфора в нейтрализованном и промытом масле,. ч. /млн.О16 3 Мыльные щелокисо стадий нейтра лизации и промывки водой объединяли и расщеплялись серной кислотой.АнаЛИЗ кислотной воды показал, что химическая потребность в кислороде и содержание глицерина были ниже, чем в кислотной воде, полученной при обычной очистке. Пример 3. В этом примере исследуется влияние на очистку различий в температуре охлаждения и количестве добавляемой воды.. Во всех опытах 0,3 вес.% раствора лимонной кислоты (1:1) добавляют к предварительно очищенному соевому маслу при . Через 10 мин масло охлаждают до температуры 35-25С и добавляют воду. Выдерживают смесь в течение 1 ч и центрифугируют. Резул таты приведены в табл.3. Та,блица

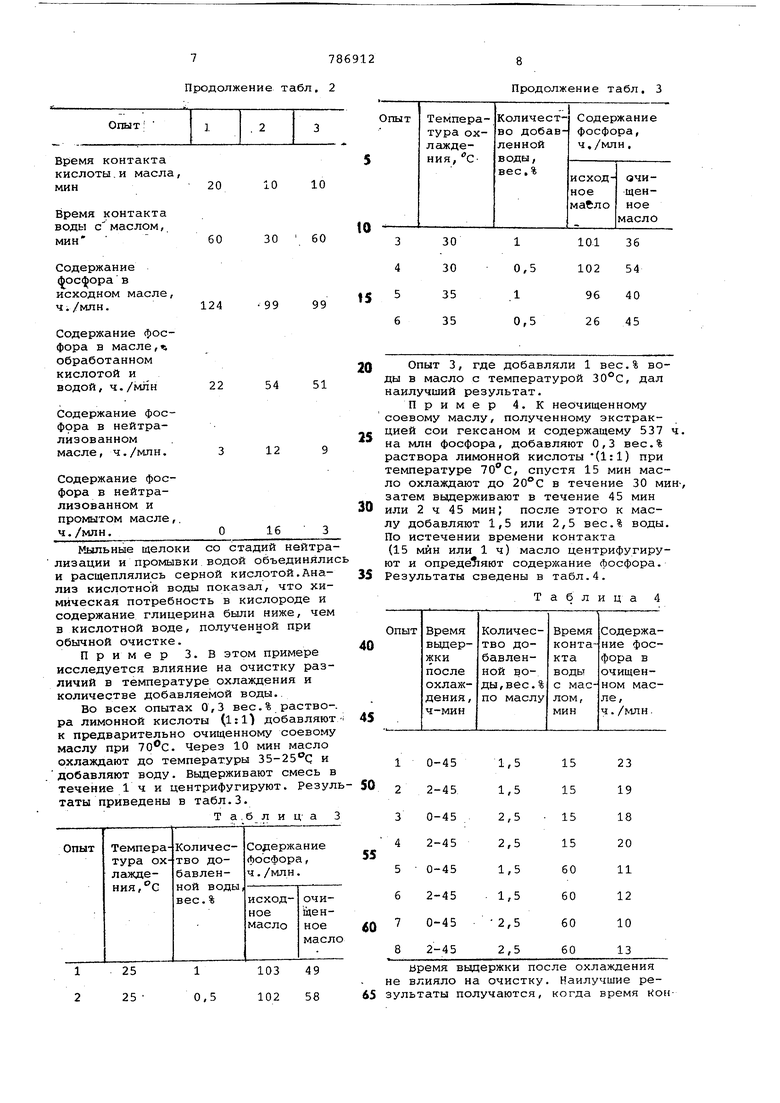

Продолжение табл. 3

время выдержки после охлаждения не влияло на очистку. Наилучшие результаты получаются, когда время КонОпыт 3, где добавляли 1 вес.% воды в масло с температурой 30°С, дал наилучший результат. Пример 4. К неочищенному соевому маслу, полученному экстракцией сои гексаном и содержащему 537 ч. на млн фосфора, добавляют 0,3 вес.% раствора лимонной кислоты (1:1) при температуре , спустя 15 мин масло охлаждают до 20с в течение 30 мин-, затем выдерживают в течение 45 мин или 2 ч 45 мин; после этого к маслу добавляют 1,5 или 2,5 вес.% воды. По истечении времени контакта (15 мин или 1 ч) масло центрифугируют и опредеЪяют содержание фосфора. Результаты сведены в табл.4. Таблица 4

такта воды с маслом составляет около 1ч.

Количество добавляемой воды-также не оказывает какого-либо влияния. Содержание фосфора во всех опытах получается .

Полученный фосфатидный осадок содержит около 5% лимонной кислоты.

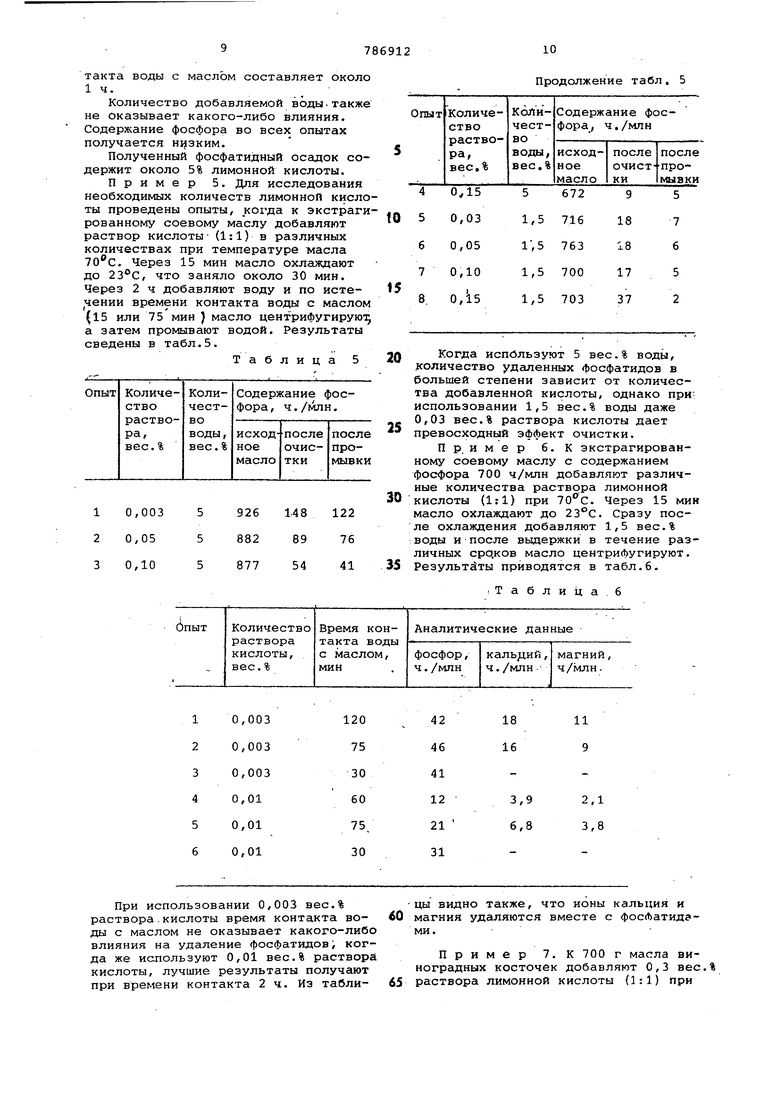

Пример 5. Для исследования необходимых количеств лимонной кислоты проведены опыты, когда к экстрагированному соевому маслу добавляют раствор кислоты (1:1) в различных количествах при температуре масла . Через 15 мин масло охлаждают до , что заняло около 30 мин. Через 2 ч добавляют воду и по истечении времени контакта воды с маслом (15 или 75 мин ) масло центрифугируюа затем промывают водой. Результаты сведены в табл.5.

Таблица 5

При использовании 0,003 вес.% раствора.кислоты время контакта воды с маслом не оказывает какого-либо влияния на удаление фосфатидов; когда же используют 0,01 вес.% раствора кислоты, лучшие результаты получают при времени контакта 2 ч. Из таблиПродолжение табл. 5

Когда испСльзуют 5 вес.% воды, количество удаленных фосфатидов в большей степени зависит от количества добавленной кислоты, однако при; использовании 1,5 вес.% воды даже 0,03 вес.% раствора кислоты дает превосходньай эффект очистки.

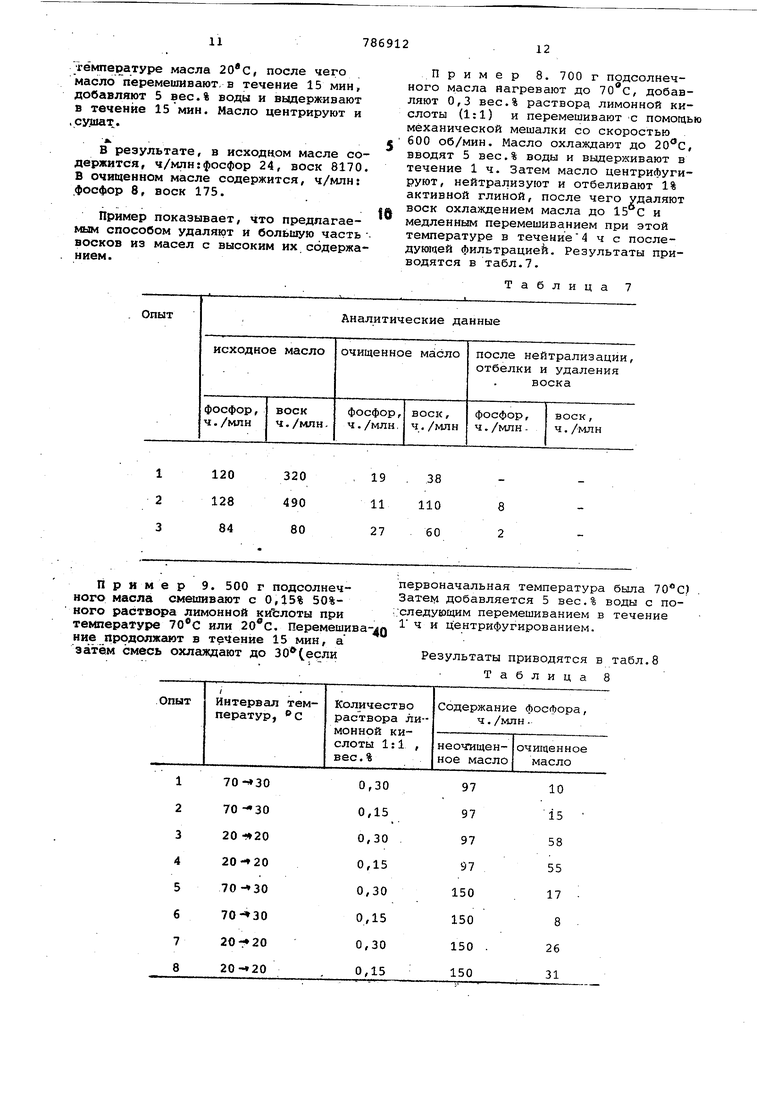

Пр. имер 6. К экстрагированному соевому маслу с содержанием фосфора 700 ч/млн добавляют различные количества раствора лимонной кислоты (1:1) при . Через 15 мин масло охлаждают до 23°С. Сразу после охлаждения добавляют 1,5 вес.% воды и после выдержки в течение различных сро,ков масло центрифугируют. Результаты приводятся в табл.6.

|Таблица6

цы видно также, что ионы кальция и iO магния удешяются вместе с фосЛатидами.

Пример 7. К 700 г масла виноградных косточек добавляют 0,3 вес.% 65 раствора лимонной кислоты (1:1) при

температуре масла , после чего масло перемешивают, в течение 15 мин, добавляют 5 вес.% воды и вьщерживают в течение 15 мин. Масло центрируют и .сутиат.

В результате, в исходном масле содержится, ч/млн:фосфор 24, воск 8170. В очи1ченном масле содержится, ч/млн: фосфор 8, воск 175.

Пример показывает, что предлагаемым способом удаляют и большую часть восков из масел с высоким их содержанием.

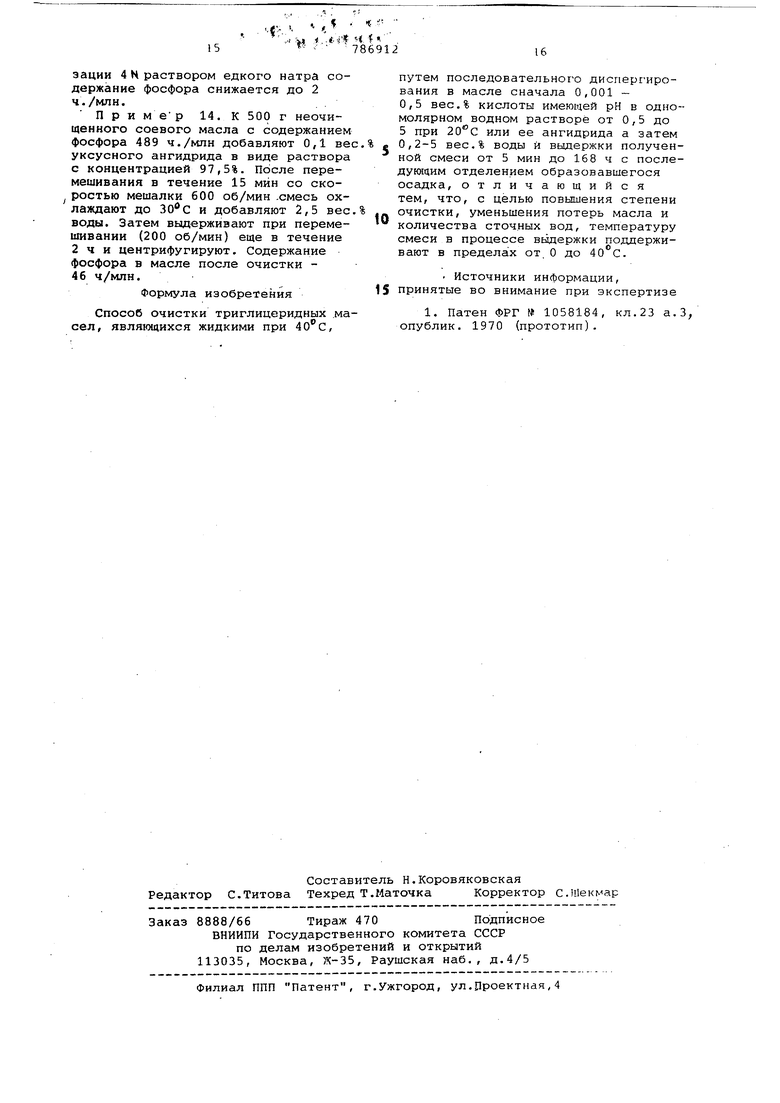

Пример 9. 500 г подсолнечного масла смешивают с 0,15% 50%ного раствора лимонной киТглоты при температуре или . Перемешива-40 ние продолжают в течение 15 мин, а затем смесь охлаждают до 30(еели

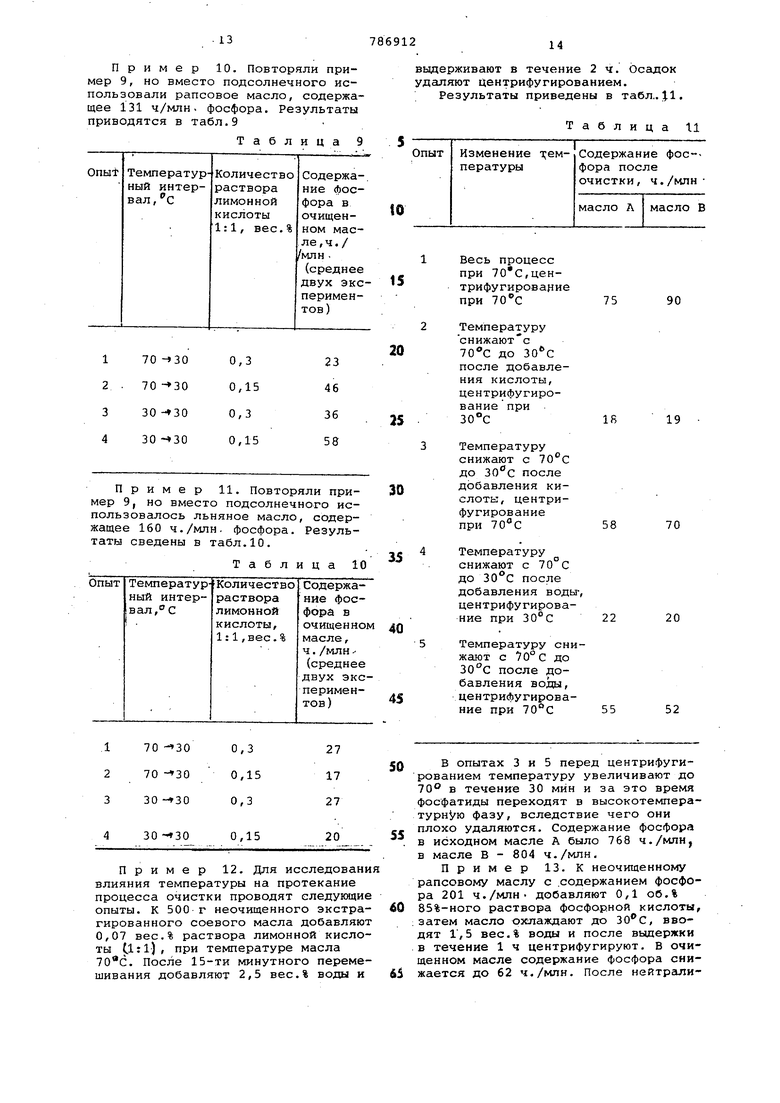

Пример 8. 700 г подсолнечного масла нагревают до 70с, добавляют 0,3 вес.% раствору лимонной кислоты (1:1) и перемешивают С помощь механической мешалки со скоростью 600 об/мин. Масло охлаждают до , вводят 5 вес.% воды и выдерживают в течение 1 ч. Затем масло центрифугируют, нейтрализуют и отбеливают 1% активной глиной, после чего удаляют воск охлаждением масла до 15 С и медленным перемешиванием при этой температуре в течение4 ч с последующей фильтрацией. Результаты приводятся в табл.7.

Таблица 7

первоначальная температура была ) Затег/ добавляется 5 вес,% воды с по;;следующим перемешиванием в течение 1 ч и центрифугированием.

Результаты приводятся в табл.8 Таблица 8

Пример 10. Повторяли пример 9, но вместо подсолнечного использовали рапсовое масло, содержащее 131 ч/млн, фосфора. Результаты приводятся в табл.9

Таблица 9

Пример 11. Повторяли пример 9, но вместо подсолнечного использовалось льняное масло, содержащее 160 ч./млн. фосфора. Результаты сведены в табл.10.

Таблица 10

Пример 12. Для исследования влияния температуры на протекание процесса очистки п юводят следующие опыты. К 500 г неочищенного экстрагированного соевого масла добавляют 0,07 вес.% раствора лимонной кислоты (,1:1) , при температуре масла . После 15-ти минутного перемешивания добавляют 2,5 вес.% воды и

выдерживают в течение 2 ч. Осадок удаляют центрифугированием.

Результаты приведены в табл.. 5.1.

Таблица 11

весь процесс при ,цен15трифугирование при

90

75

Температуру снижаютс до после добавления кислоты, центрифугирование при 30°С

19

18

70

58

Температуру снижают с 70°С до после добавления воды-, центрифугирование при 30°С 22

20

Температуру снижают с 70° С до 30°С после добавления воды, центрифугирование при 70С 55

52

в опытах 3 и 5 перед центрифугированием температуру увеличивают до 70° в течение 30 мин и за это время фосфатиды переходят в высокотемпературную фазу, вследствие чего они плохо удаляются. Содержание фосфора в исходном масле А было 768 ч./млн, в масле В - 804 ч./млн.

Пример 13. К неочищенному рапсовому маслу с .содержанием фосфора 201 ч./млн- добавляют 0,1 об.% 85%-ного раствора фосфорной кислоты,

; затем масло охлаждают до , вводят Г,5 вес.% воды и после выдержки

.в течение 1 ч центрифугируют. В очищенном масле содержание фосфора снижается до 62 ч./млн. После нейтралиV П .

t

.- Ttt ..f Ч f ,

- 786912

эации 4 К раствором едкого натра содержание фосфора снижается до 2 ч./млн.

П ри мер 14. К 500 г неочищенного соевого масла с содержанием фосфора 489 ч./млн добавляют 0,1 вес. уксусного ангидрида в виде раствора с концентрацией 97,5%. После перемешивания в течение 15 мин со скоростью мешалки 600 об/мин .смесь охлаждают до и добавляют 2,5 вес. воды. Затем выдерживают при перемешивании (200 об/мин) еще в течение 2 ч и центрифугируют. Содержание фосфора в масле после очистки 46 ч/млн.

Формула изобретения

Способ очистки триглицеридных .масел, являющихся жидкими при ,

16

путем последовательного диспергирования в масле сначала 0,001 0,5 вес.% кислоты имеющей рН в одно-молярном водном растворе от 0,5 до 5 при 20°С или ее ангидрида а затем 0,2-5 вес.% воды и выдержки полученной смеси от 5 мин до 168 ч с последукнцим отделением образовавшегося осадка, отличающийся тем, что, с целью повышения степени очистки, уменьшения потерь масла и количества сточных вод, температуру смеси в процессе вьвдержки поддерживают в предела х от. О до 40 С.

Источники информации, 15 принятые во внимание при экспертизе

Авторы

Даты

1980-12-07—Публикация

1976-03-10—Подача