(54) СПОССЖ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТЕРЖНЕВЫХ ЗАГОТОВОК ДЛЯ ПРОИЗВОДСТВА МЕДИЦИНСКОГО ИНСТРУМЕНТА | 1992 |

|

RU2064538C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТЕРЖНЕВЫХ ЗАГОТОВОК ДЛЯ ПРОИЗВОДСТВА МЕДИЦИНСКОГО ИНСТРУМЕНТА | 1992 |

|

RU2072002C1 |

| Способ электрохимической обработки презиционных деталей | 1978 |

|

SU663520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООСТРИЙ | 2006 |

|

RU2326992C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С УБЫВАЮЩЕЙ ЗАВИСИМОСТЬЮ ВНЕШНЕГО ДИАМЕТРА ОТ ДЛИНЫ | 2000 |

|

RU2176579C2 |

| Электрод-инструмент | 1978 |

|

SU865590A1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| Способ получения поперечного микрошлифа | 1985 |

|

SU1280484A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГЛЫ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ВОЛЬФРАМА ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2010 |

|

RU2437104C1 |

| Способ электрохимической струйной размерной обработки | 2023 |

|

RU2826056C1 |

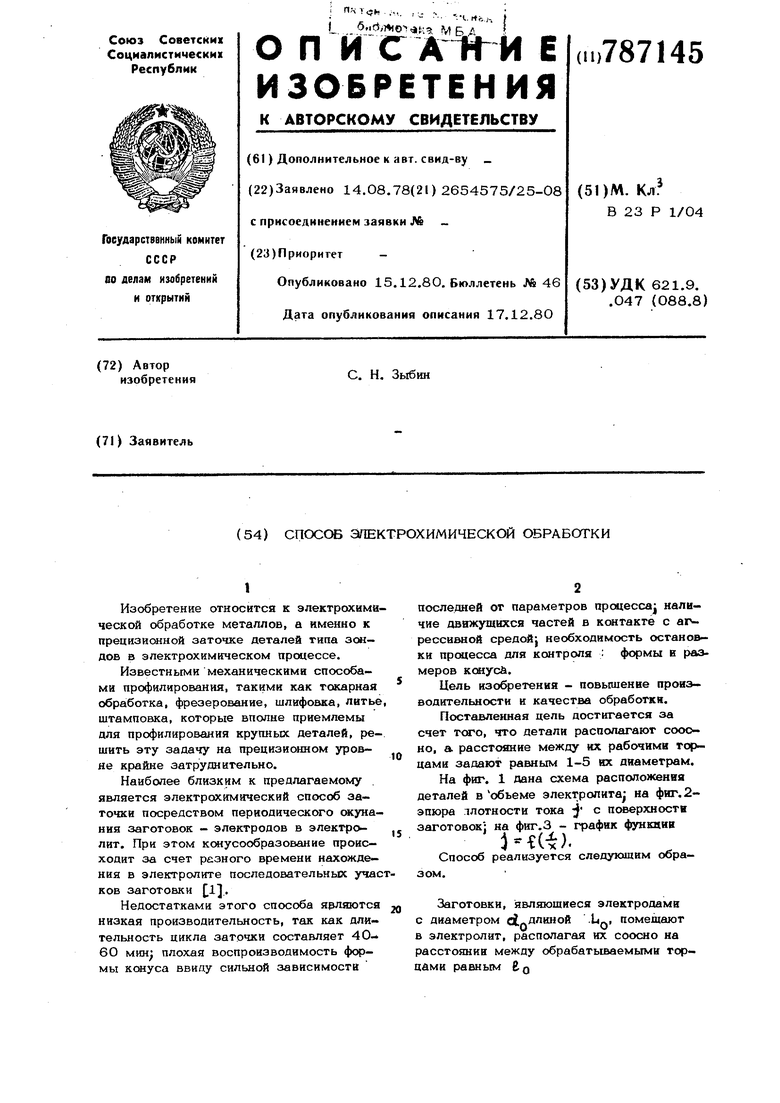

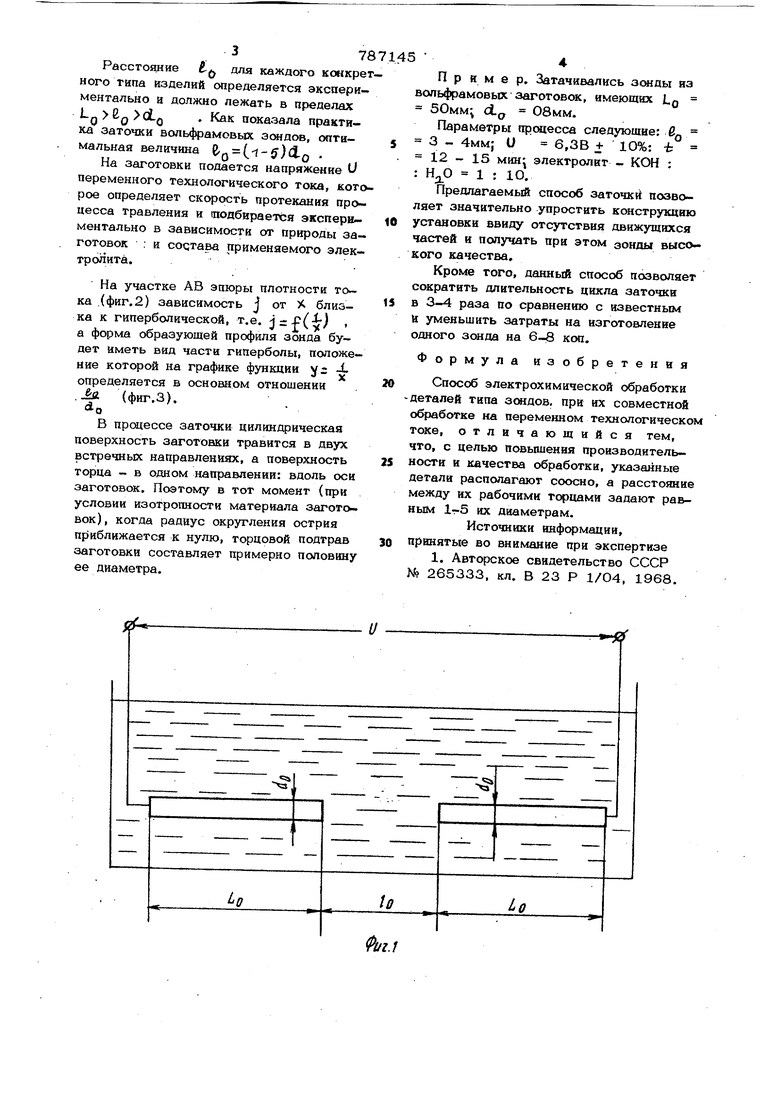

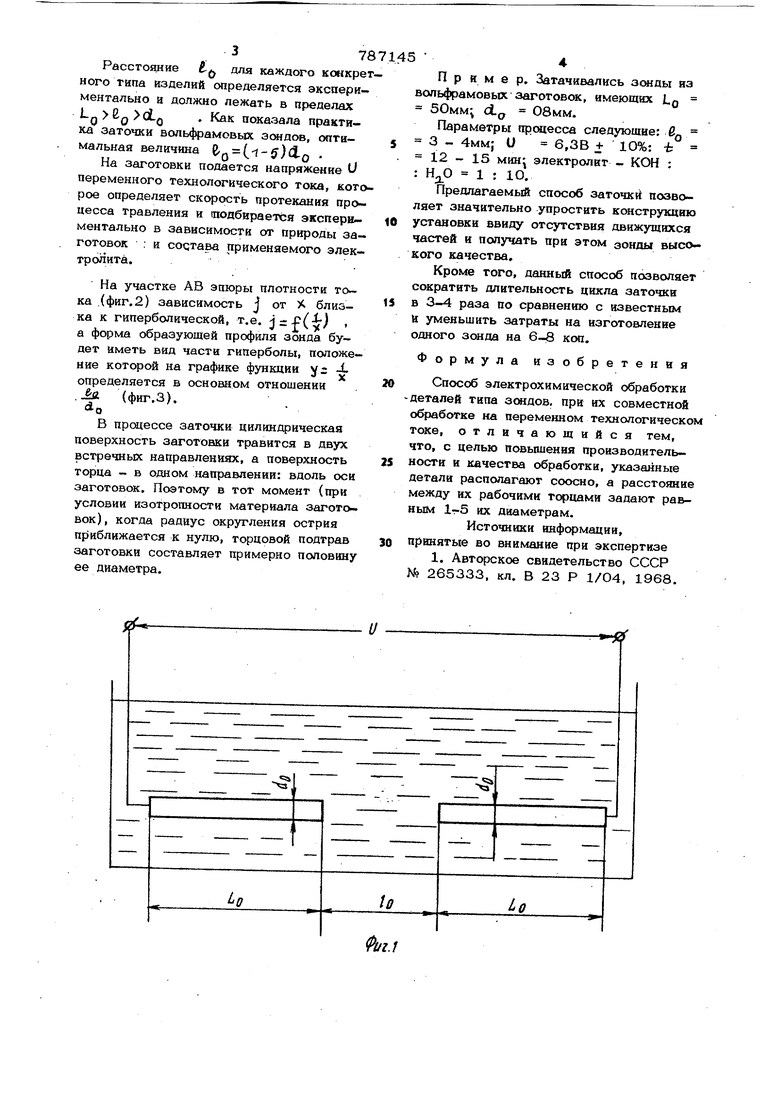

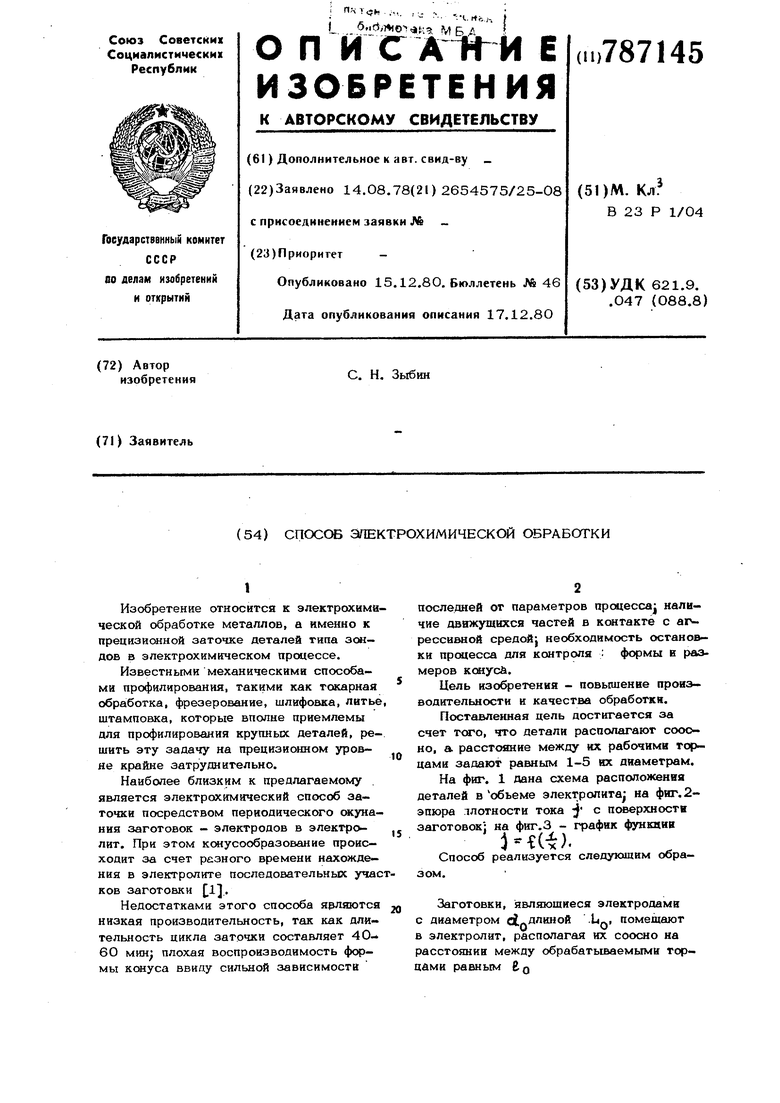

Изобретение относится к электрохими ческой обработке металлов, а именно к прецизисжной заточке деталей типа зондов в электрохимическом процессе. Известнь ми механическими способами профилирования, такими как токарная обработка, фрезерование, шлифовка, литье штамповка, которые вполне приемлемы для профилирования крупных деталей, решить эту задачу на прецизионном уровне крайне затруднительно. Наиболее близким к предлагаемому является электрохимический способ заточки посредством периодического сжунания заготовок - электродов в электролит. При этом ксжусообразование происходит за счет резного времени нахождения в электролите последовательных учас ков заготовки 1. Недостатками этого способа ярляются низкая производительность, так как длительность цикла заточки составляет 40- 60 мин плохая воспроизводимость формы конуса ввиду сильной зависимости послешей от параметров процесса наличие движущихся частей в кситакте с аг рессивной средой , необходимость остановки прс«есса для контроля : формы к размеров конуса. Цель изобретения - повышение производительности и качества обработки. Поставленная цель достигается за счет тсно, что детали располагают соооно, а расстояние между их рабочими горцами задают равным 1-5 их диаметрам. На фиг. 1 дана схема расположения деталей в объеме электролита на фиг.2эпюра ллотности тока -j- с поверхности заготовок: на фиг.З - график функции i--e(. Способ реализуется следующим образом. Заготовки, явл оошиеся электродами с диаметром а длиной .Ь., помещают в электролит, располагая их соосно на расстоянии между обрабатываемыми торйми равным В-Q 37 PaccTosiHHe f,f для каждого коикре него типа изделий определяется экспериментально н должно лежать в пределах . Как показала практика заточки вольфрамовых зондов, оптамальная величина 0Q (-i-5} l , На заготовки подается напряженке 1 переменного технологического тока, кото рое определяет скорость протекания процесса травления и иодбирается экспериментально в зависимости от природы заготовок ; и соста1за применяемого электролита. На участке АВ эпюры плотности то ка .(фиг.2) зависимость j от X близка к гиперболической, т.е. jr-p{ij . а форма образующей профиля зонда будет иметь вид части гиперболы, положение на графике функции ул определяется в основном отношении .Л (фиг.З). В продессе заточки цилиидрическая поверхность заготовки травится в двух встречных направлениях, а поверхность торца - в одном направлении: вдоль оси заготовок. Поэтому в тот момент (при условии изотропности материала заготовок), когда радиус округления острия приближается к нулю, торцовой подтрав заготовки составляет примерно половииу ее диаметра.

.

LO

to

LO Пример. Затачивались зонды из вольфрамовых заготовок, имеющих LQ 5Омм; d. 08мм. Параметры процесса следующие; б/, 3 - 4мм; и 6,3В + 10%: -fc 12 15 мин электролит - КОН : 1 : 10. Предлагаемьй способ заточки позволяет значительно упростить конструкцию установки ввиду отсутствия движущихся частей и получать при этом зонды высокого качества. Кроме того, данный способ позволяет сократить длительность цикла заточки в 3-4 раза по сравнению с известньо U уменьшить затраты на изготовление одного зонда на 6-8 коп. Формула изобретения Способ электрохимической обработки деталей типа зондов, при их совместной обработке на переменном технологическом токе, отличающийся тем, что, с целью повьпиенвя производительности и качества обработки, указанные детали располагают соосно, а расстояние между их рабочими торцами задают равным 1-5 их диаметрам. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 265333. кл. В 23 Р 1/04, 1968. . l

Авторы

Даты

1980-12-15—Публикация

1978-08-14—Подача