fO

Изобретение относится к электрохимическим методам обработки, в частности к способам исслеДовани51 закономерностей электрохимического формообразования .

Целью изобретения является исключение закругления кромок микрошлифа

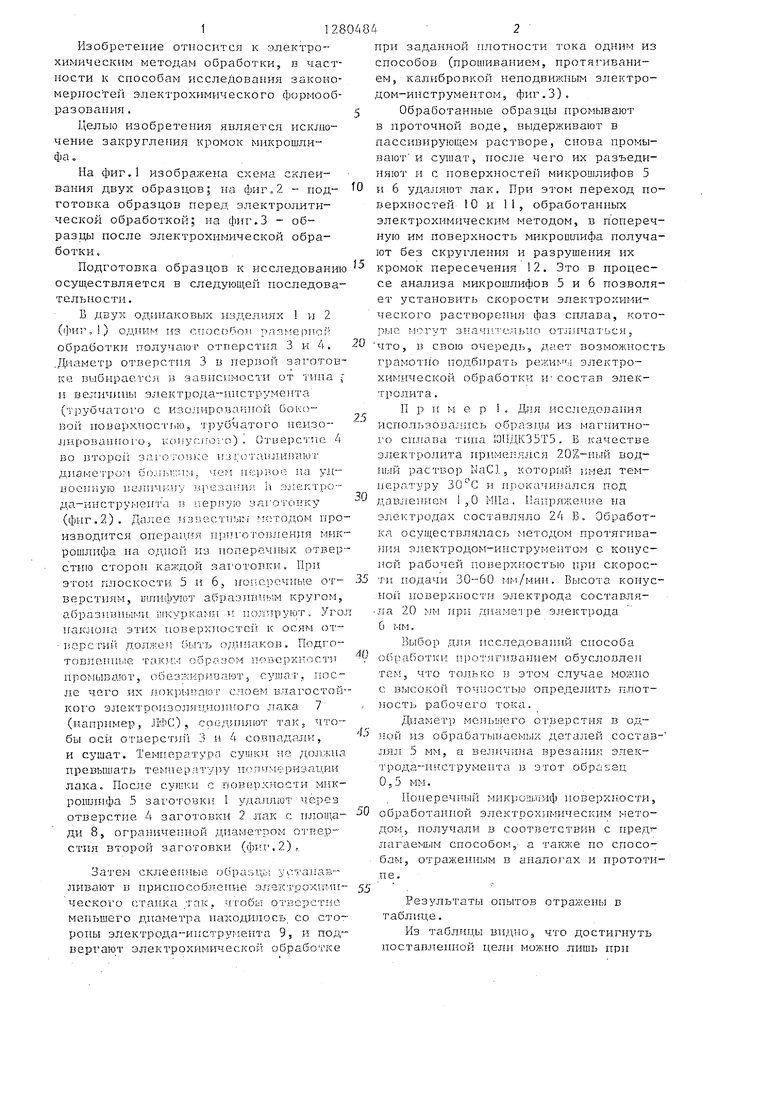

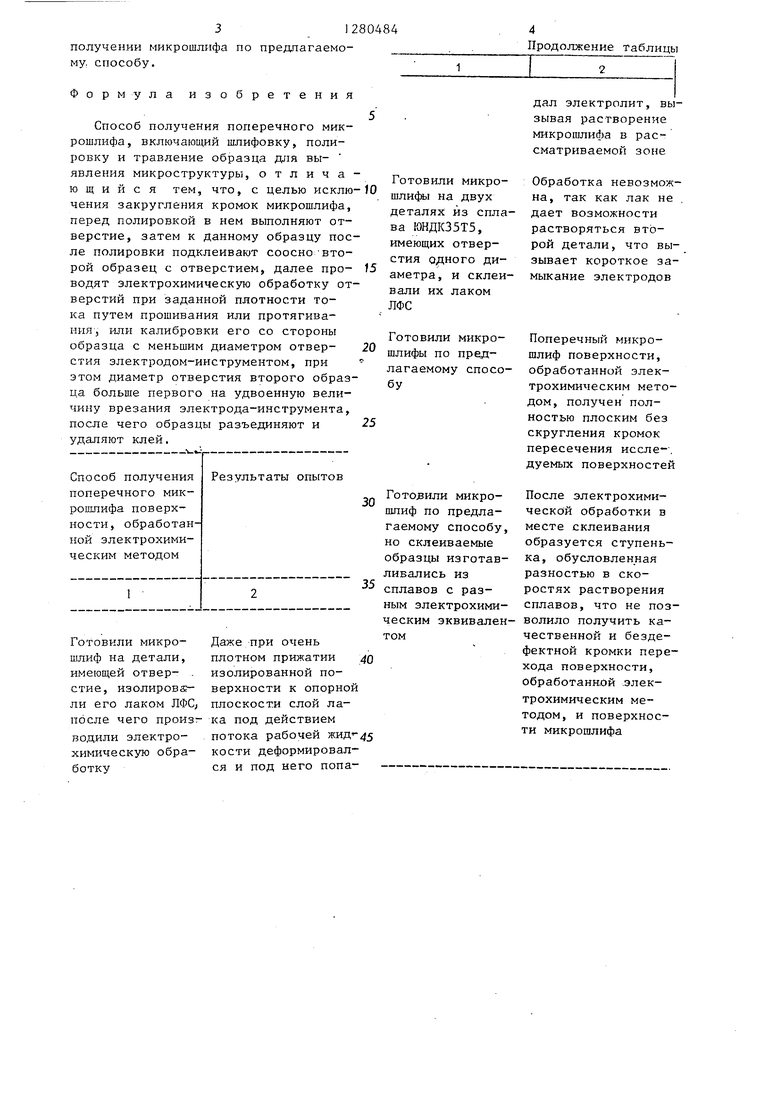

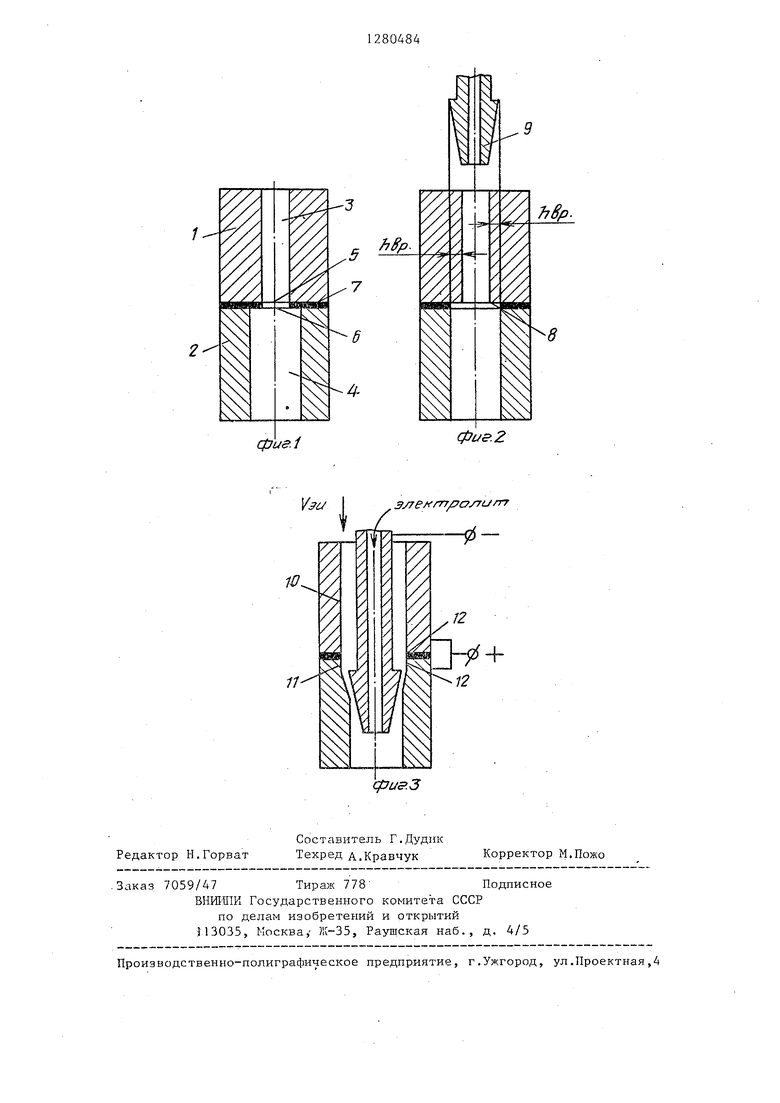

Иа фиг,1 изображена схема склеивания двух образцов; на фиг.2 - нод- готовка образцов перед электролитической обработкой; на фиг.З образцы после электрохимической обработки ,

Подготовка образцов к исследованию осуществляется в следуюш,ей последовательности.

Б двух одинаковых изделиях 1 н 2 (фиг,) одним из спос{ бо11 размерно; обработки получают отверстия 3 и 4. .Г1д1аметр отверстия 3 в первой заготовке выбнраеточ i) завио.тмости от rvHia ; и ве;гичины электрода.--инструме)та (трубчатого с изолированной боко- Boii повархпос п.ю, трубчатого jjHpoBaHnoro KO y- j O;: o) , OTuepc iTie 4 во з; а О ; О1Псе изго гсипИ лвают диамеч ром болынп;.). чем siepjwe на удвоенную величину Брезания Ь электро- да--инструмент а в первую зат отов ку (фиг.2). Далее Т знестным методом производится онера1. нригоч овлення мрпс- рошлнфа на оддюй из поперечных отверстию сторон каждой захютовки. При этом плоскости 5 и 6, поперечные отверстиям, пшпфуют абразпв : ь м кругом, абразпвнь Ь и И1курками и полируют. Угол накло 1а этих noBepxnocTeiJ к осям от- liOpCTiitt должен ГЗыть одинаков. Подготовленные таким образом поведЖК стп пpo ывaют, обезла-шивают; сушат, после чего их п,г) слоем влагоетой-- кого электроизоляци.онпого лака 7 (напрнмер, ЛФС)., соединяют так чтобы оей отверстии 3 и 4 совпадали, и сушат. Темп.ература су икп не /должна превышать теь пературу полимеризации лакао После cyraia-i с поверхности мик- рошлнфа 5 заготовки 1 удаляют через

при заданной нлотности тока одним из способов (прошиванием, протягиванием, калибровкой неподвнукпым электродом-инструментом, фиг.З).

Обработанные образцы промывают в проточной воде, выдерживают в пассивирующем растворе, снова промывают и сушат, после чего их разъединяют и с поверхностей микрошлифов 5 и 6 удаляют лак. При этом переход поверхностей 10 и 11, обработанных электрохимическим методом, в поперечную им поверхность микрошлифа получают без скругления и разрушегшя их кромок пересечения 12. Это в процессе анализа микрошлифов 5 и 6 позволяет устаповить скорости электрохимического растворе 1ия фаз сплава, которые .ioryT зргачительно отличаться, что, в свою очередь, дает возможпость 1 рамотп о подбирать ,- электрохимической обработки И состав электролита ,

П р и м е р 1. Дпя исследовапия использовались образдь из магнитного сплава типа ЮИДКЗЬТЗ. В качестве электролита применялся 20%-пый вод- пый раствор N aCl, который имел температуру 30 С и прокачивался под дав.чением 1,0 МПа, Папряженьге па электродах составляло 24 В. Обработка осуществлялась методом протягивания электродом-инструментом с копус- ной рабочей поверхностью нрп скорос- 35 тк подачи 30-60 . Высота конус- noii поверхности электрода соетавля- ла 20 1М при диаметре электрода

б 1-(М.

Выбор для исследований способа обработки п.ротягпваннем обусловлен тe, что только в этом случае можпо е В)1сокой точностью определить плотность рабочего токгг.

меньшего отверстия в од- пой из обрабатьп аемых деталей составлял 5 мм, а величина врезапи ; электрода-инструмента в этот образец 0,5 мм.

Понереч1чый микрошгиф поверхности,

25

30

отверстие 4 заготовки 2 лак с плошд- обработанной электрохимическим методи 8, ограниченной диаметром о 1 вер-- стия второй заготовки (.2).

Затем склеенные обр:15ц;;; устанавливают в н,риспособлепне электрохимического станка так, чтобь отвсрстне меньшего диаметра паходилось со стороны электрода-ипстру1-- епта 9, и подвергают электрохимической обработке

O

при заданной нлотности тока одним из способов (прошиванием, протягиванием, калибровкой неподвнукпым электродом-инструментом, фиг.З).

Обработанные образцы промывают в проточной воде, выдерживают в пассивирующем растворе, снова промывают и сушат, после чего их разъединяют и с поверхностей микрошлифов 5 и 6 удаляют лак. При этом переход поверхностей 10 и 11, обработанных электрохимическим методом, в поперечную им поверхность микрошлифа получают без скругления и разрушегшя их кромок пересечения 12. Это в процессе анализа микрошлифов 5 и 6 позволяет устаповить скорости электрохимического растворе 1ия фаз сплава, которые .ioryT зргачительно отличаться, что, в свою очередь, дает возможпость 1 рамотп о подбирать ,- электрохимической обработки И состав электролита ,

П р и м е р 1. Дпя исследовапия использовались образдь из магнитного сплава типа ЮИДКЗЬТЗ. В качестве электролита применялся 20%-пый вод- пый раствор N aCl, который имел температуру 30 С и прокачивался под дав.чением 1,0 МПа, Папряженьге па электродах составляло 24 В. Обработка осуществлялась методом протягивания электродом-инструментом с копус- ной рабочей поверхностью нрп скорос- 35 тк подачи 30-60 . Высота конус- noii поверхности электрода соетавля- ла 20 1М при диаметре электрода

б 1-(М.

Выбор для исследований способа обработки п.ротягпваннем обусловлен тe, что только в этом случае можпо е В)1сокой точностью определить плотность рабочего токгг.

меньшего отверстия в од- пой из обрабатьп аемых деталей состав лял 5 мм, а величина врезапи ; электрода-инструмента в этот образец 0,5 мм.

Понереч1чый микрошгиф поверхности,

5

30

55

дом, получали в соответствии с лагаем1,1М способом, а также по способам, отражеппым в аналогах и прототипе.

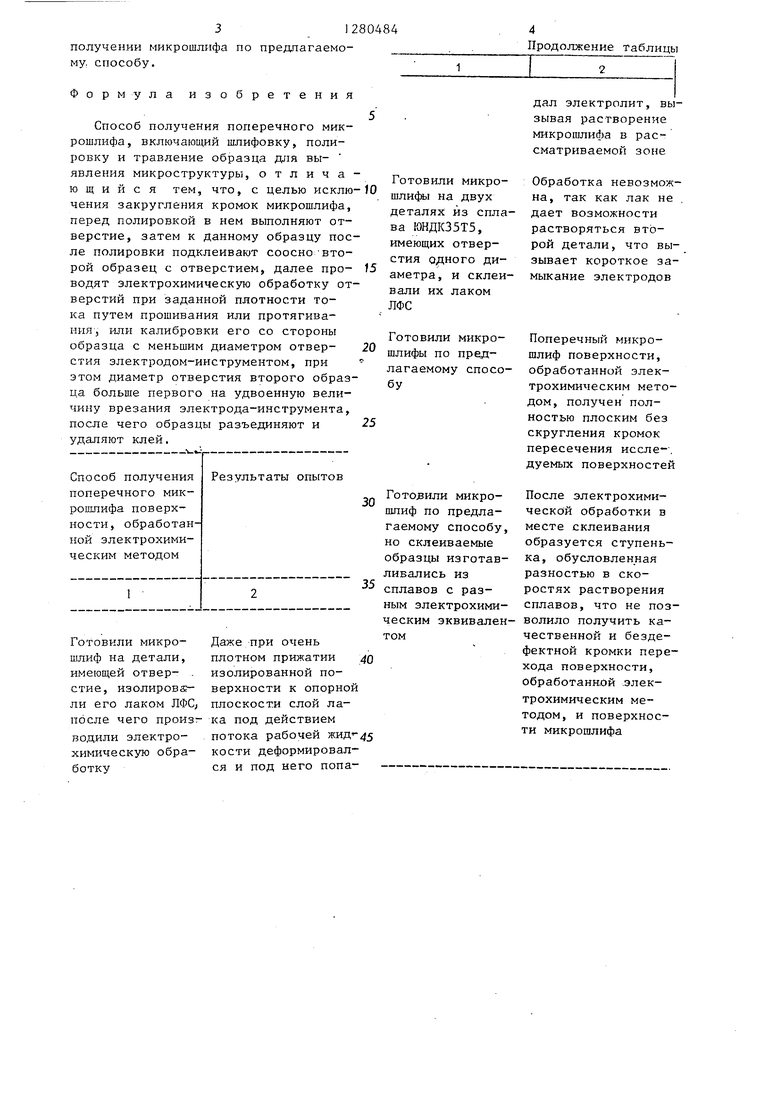

Результатрл опытов отражены в таблице.

Из таблицы ви/дно, что достигнуть поставленной цели можно лишь прп

31280484

получении микрошлифа по предлагаемо- му: способу.

Формула изобретения

Способ получения поперечного мик- рошлнфа, включающий шлифовку, полировку и травление образца для выявления микроструктуры, отличающийся тем, что, с целью исключения закругления кромок микрошлифа, перед полировкой в нем выполняют отверстие, затем к данному образцу после полировки подклеивают соосно второй образец с отверстием, далее про- водят электрохимическую обработку отверстий при заданной плотности тока путем прошивания или протягива- нияJ или калибровки его со стороны образца с меньшим диаметром отвер- стия электродом-инструментом, при этом диаметр отверстия второго образца больше первого на удвоенную величину врезания электрода-инструмента, после чего образцы разъединяют и удаляют клей.

Даже при очень плотном прижатии 0 изолированной поверхности к опорной плоскости слой лака под действием потока рабочей жид - з кости деформировался и под него попаПродолжение таблицы

5 0 5

0

5

0 з

Готовили микро- на двух деталях из сплава ЮНДК35Т5, имеющих отверстия Qfl,Horo диаметра, и склеивали их лаком ЛФС

Готовили микрошлифы по предлагаемому способу

Готовили микрошлиф по предлагаемому способу, но склеиваемые образцы изготавливались из сплавов с разным электрохимическим эквивалентом

дал электролит, вызывая растворение микрошлифа в рас сматриваемой зоне

Обработка невозможна, так как лак не , дает возможности растворяться второй детали, что вызывает короткое замыкание электродов

Поперечный микрошлиф поверхности, обработанной электрохимическим методом, получен полностью плоским без скругления кромок пересечения иссле-, дуемых поверхностей

После электрохимической обработки в месте склеивания образуется ступенька, обусловленная разностью в скоростях растворения сплавов, что не позволило получить качественной и бездефектной кромки перехода поверхности, обработанной .электрохимическим методом, и поверхности микрошлифа

фиа.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки | 1986 |

|

SU1461592A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ изготовления электрода-иНСТРуМЕНТА | 1972 |

|

SU814634A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО СНЯТИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ КРОМОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 2017 |

|

RU2699140C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2230636C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| Способ электрохимической обработки | 1986 |

|

SU1342642A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2021 |

|

RU2773060C1 |

| Устройство для создания противодавления электролита | 1975 |

|

SU592557A1 |

Изобретение относится к электрохимическим методам обработки, в частности к способам исследования ; закономерностей электрохимического формообразования. Цель -. полунение плоского без закругления кромок микрошлифа. Способ получения поперечного микрошлифа поверхности заготовки включает следующие операции. Предварительно готовят отверстия в двух заготовках из исследуемого материала таким образом, чтобы диаметр одного из отверстий превьш1ал диаметр другого на удвоенную величину диаметра электрода-инструмента. Микрошлифы заготовок, поперечные отверстиям, склеивают между собой так, чтобы оси отверстий совпадали. С заготовки с меньшим диаметром удаляют слой лака площадью, ограниченной диаметром отверстия второй заготовки, а электрохимическую обработку осуществляпт„ со сторонь отверстия меньшего диаметра. Электрохимическую обработку осуществляют одним из известных способов: прошиванием, протягиванием, калибровкой неподвижным электродом-инструментом. После этого заготовки разъединяют и удаляют клей. 3 ил., 1 табл. с SS

11

5y7(/ / 77 O y7i//7T

ZM

12

Редактор Н.Горват

Составитель Г.Дудик Техред А.Кравчук

Заказ 7059/47 Тираж 778 Подписное

ВНШ ШИ Государственного комитета СССР

по делам изобретений и открытий 313035, Москва, К-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

(pus.3

Корректор М.Пожо

| Богомолов Н.А | |||

| Практическая металлография, учебник для технических училищ, М.: Высшая школа, 1978, с | |||

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

Авторы

Даты

1986-12-30—Публикация

1985-04-08—Подача