Изобретение относится к способам электрохимической и в частности электролитно-плазменной обработки при которых через струю электролита, воздействующей на заготовку, являющуюся анодом пропускают электрический ток. Предлагаемый способ обработки позволяет производить профилирование поверхности заготовки по заданной программе обработки.

Известны способы электрохимической струйной обработки [Байсупов И.А. Электрохимическая обработка металлов: М.: Высш. шк. 1988. - 184 с.], [Способ струйной электрохимической обработки, патент РФ на изобретение № 2521940] при которых с поверхности заготовки удаляется материал. Такие способы обычно применяются для уменьшения шероховатости поверхности, либо для обработки отверстий.

Известны способы более производительной электролитно-плазменной струйной обработки, при которых в анодном пятне струи электролита возникают электрические разряды в образующемся парогазовом слое [Куликов, И.С. Электролитно-плазменная обработка материалов / И.С. Куликов, С.В. Ващенко, А.Я. Каменев. - Минск: Беларус. наука, 2010. - 232], [Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации, патент РФ на изобретение № 2640213]. Этот способ также применяется в основном для уменьшения шероховатости поверхности.

Недостатком обоих приведенных способов обработки является невозможность контроля положения обрабатываемой поверхности в зоне обработки, в районе анодного пятна струи электролита.

Известен способ обработки поверхности заготовки лазерным лучом, проходящим вдоль струи жидкости, которая служит волноводом [Способ лазерной обработки материалов в жидкой среде, патент РФ на изобретение № 2692153].

Этот способ показывает, что через струю жидкости можно пропускать лазерный луч и использовать его не только для обработки, но и для измерения положения поверхности.

Техническая проблема, решаемая изобретением - создание способа обработки струей электролита, позволяющего профилировать обрабатываемую поверхность по заданной программе.

Сущность изобретения

Решение указанной технической проблемы достигается тем, что в способе электрохимической струйной размерной обработки, включающем обработку поверхности заготовки струей электролита из сопла, подключенного к отрицательному полюсу источника питания, положительный полюс которого подключен к заготовке, осуществляют профилирование поверхности заготовки, при которой измеряют расстояние между соплом и обрабатываемой поверхностью путем направления лазерного луча от лазерного измерителя расстояния соосно струе электролита на поверхность заготовки, при этом измерение производят до достижения заданного значения расстояния от обрабатываемой поверхности до сопла, а после достижения заданного значения расстояния от обрабатываемой поверхности до сопла осуществляют перемещение сопла на следующий участок профилируемой поверхности заготовки, причем при возникновении в струе электролита пузырьков, препятствующих прохождению лазерного луча от лазерного измерителя расстояния и измерению расстояния между соплом и обрабатываемой поверхностью, осуществляют периодическое выключение электрического тока.

Таким образом, более кратко - поверхность заготовки обрабатывают струей электролита, пропуская через нее электрический ток, с целью профилирования обрабатываемой поверхности положение локальной области обработки в зоне анодного пятна струи измеряют лазерным измерителем расстояния, пропуская луч лазера по оси струи электролита.

Технический результат изобретения заключается в возможности профилирования обрабатываемой поверхности по заданной программе обработки. Обработка данного участка поверхности может осуществляться до достижения заданного расстояния от лазерного измерителя.

Описание чертежей

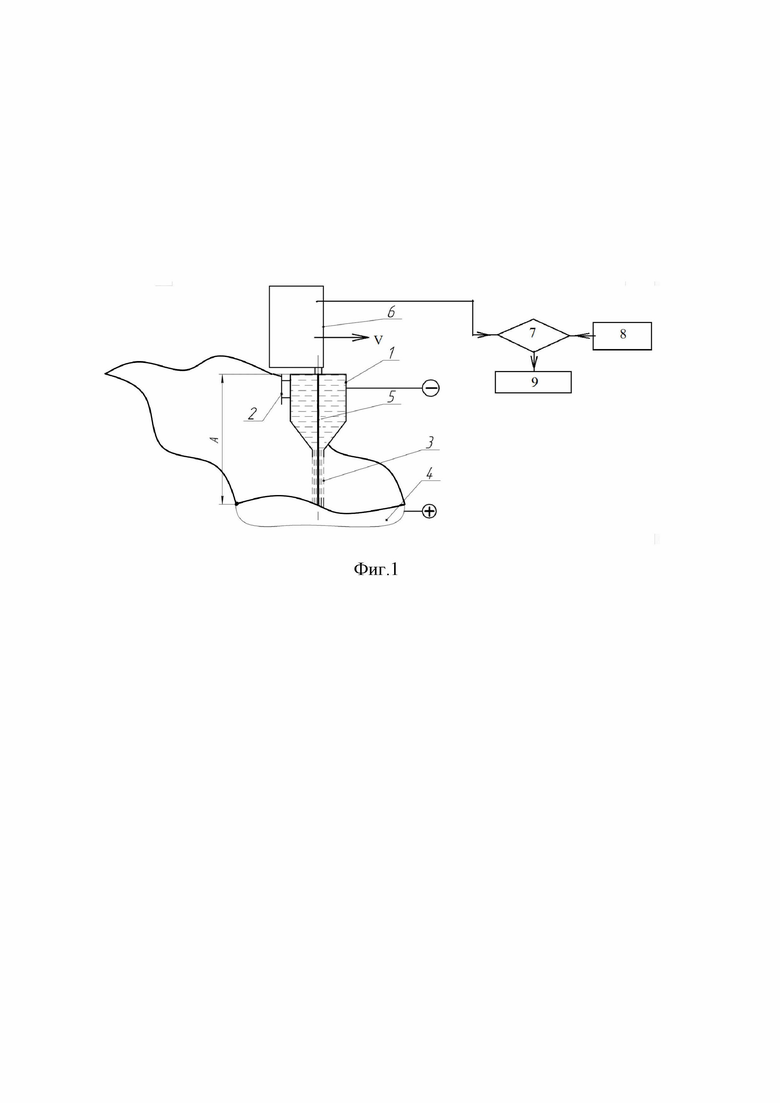

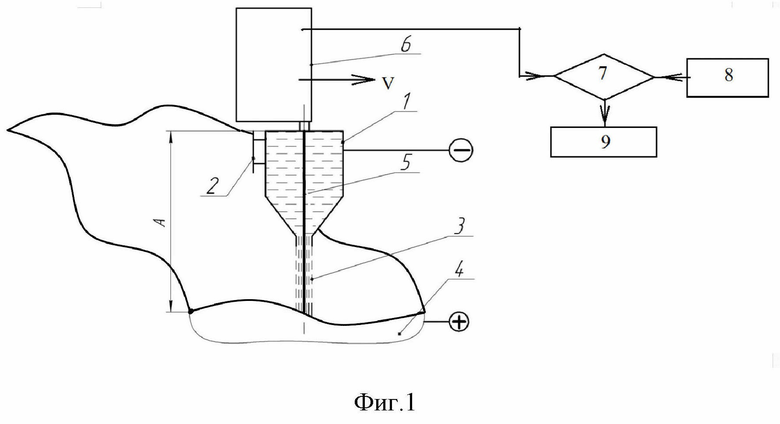

На фиг. 1 представлена схема реализации способа, на которой 1 - сопло, 2 - патрубок, 3 - струя электролита, 4 - заготовка, 5 - лазерный луч, 6 - измеритель расстояния, 7 - блок сравнения, 8 - программатор, 9 - интерфейсом управления скоростью перемещения сопла.

Осуществление изобретения

В сопло 1 через патрубок 2 подают электролит, который струей 3 вытекает из сопла и воздействует на поверхность заготовки 4. Лазерный луч 5 от измерителя расстояния 6 направляют соосно струе электролита на поверхность заготовки. Сопло 1 подключают к отрицательному полюсу источника питания, а заготовку 4 к положительному полюсу. Сопло 1 с измерителем расстояния 6 имеет возможность перемещаться относительно заготовки 4 со скоростью V. Лазерный измеритель расстояния 6 соединен с блоком сравнения 7, с которым соединен программатор 8, задающий требуемую величину размера «А». Выход блока сравнения соединен с интерфейсом управления скоростью перемещения сопла 9 относительно заготовки.

При перемещении сопла 1, формирующего струю электролита относительно поверхности заготовки 4, которое может осуществляться по заданной программе и управляться по нескольким координатам в зависимости от формы обрабатываемой поверхности заготовки, лазерным измерителем 6 контролируют размер А (фиг. 1) и сравнивается блоком сравнения 7 с заданным программатором 8 и производят обработку данного участка поверхности заготовки до достижения размером А заданного программного значения расстояния. При этом перемещение сопла относительно заготовки со скоростью V может быть непрерывным, при быстром достижении размера А заданного значения расстояния или с остановками с выдержкой во времени до достижения заданного положения контролируемого участка поверхности заготовки, соответствующего номинальному, заданному программатором 8.

Предлагаемым способом обрабатывать возможно все материалы склонные к электрохимической обработке. Приведен пример обработки стали 40Х. В качестве заготовок могут быть заготовки, полученные методами литья, обработки давлением (пруток, лист, полоса, штамповка, ковка, сложнопрофильный прокат и т.п.), сварки (ручной дуговой, автоматической, лазерной, давлением и т.п.) и заготовки, полученные аддитивными методами. Примером реализации способа является обработка сложной поверхности двойной кривизны. Обрабатываемый участок определяется оператором, либо по специальным меткам, либо в привязке к профилю и форме изделия, либо средствами технического зрения. Обработка производится электролитами. Например, обработка проводится струей электролита 5% раствора NaCl в воде.

Средняя длина струи электролита 50 мм при давлении истечения 1,5 бар, при диаметре сопла 3 мм.

Напряжение между корпусом сопла и заготовкой 24 В.

Обработка ведется при неподвижном сопле электролита над обрабатываемой поверхностью. При этом через струю измеряется расстояние между соплом и обрабатываемой поверхностью. При достижении этого расстояния, заданного программой обработки, а время обработки зависит от припуска, подлежащего удалению, сопло перемещается в перпендикулярном оси струи направлении на следующий шаг, который выбирается равным, например, половине диаметра струи.

Измеряется расстояние от сопла до обрабатываемой поверхности и сравнивается с заданным программой. Если оно равно заданному или более его сопло перемещается на следующий шаг. Если это расстояние менее заданного происходит обработка до момента достижения заданного положения обрабатываемого участка поверхности.

После чего происходит переход к обработке следующего участка поверхности.

Таким образом сопло перемещается по двум координатам в плоскости перпендикулярной оси струи, а обрабатываемая поверхность двойной кривизны находится на расстоянии от этой плоскости и таким образом в каждой конкретной точке этой поверхности расстояние ее от сопла, перемещающегося над ней, меняется и может быть запрограммировано.

Погрешность профиля обрабатываемой таким способом поверхности будет состоять из погрешности траектории перемещения сопла и погрешности лазерного измерителя расстояния. Обе эти погрешности при современном развитии программируемых механизмов перемещения и лазерных измерителей расстояния могут быть менее 0,01 мм, так что погрешность профилирования поверхности может быть менее 0,02 мм.

При электрохимической обработке струя электролита обычно прозрачна для лазерного излучения, но при некоторых режимах в ней могут образовываться пузырьки пара, препятствующие прохождению лазерного луча. При электролитно-плазменной обработки в анодном пятне в зоне касания струи электролита с заготовкой существует пароплазменная прослойка снижающая точность определения положения поверхности заготовки в зоне обработки. В этих случаях, с целью повышения точности обработки контроль положения поверхности лазерным лучом его проводят при периодическом выключении электрического тока через струю электролита. Лазерные измерители расстояния позволяют проводить такое измерение за время менее 1 секунды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| Способ снятия защитных покрытий с проводящих поверхностей | 2023 |

|

RU2811297C1 |

| Способ электрохимической струйной обработки и устройство для его осуществления | 1987 |

|

SU1512727A1 |

| Способ обработки стальных изделий, содержащих удлиненные и искривленные полости | 2020 |

|

RU2757449C1 |

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| Система для электрохимического абразивного шлифования | 2020 |

|

RU2768103C2 |

| СПОСОБ КОМБИНИРОВАННОГО РАЗДЕЛЕНИЯ МЕТАЛЛОВ | 2012 |

|

RU2536128C2 |

| Установка для электролитно-плазменной обработки турбинных лопаток | 2016 |

|

RU2623555C1 |

Изобретение относится к электрохимической, в частности к электролитно-плазменной обработке. При обработке поверхности заготовки струей электролита из сопла, подключенного к отрицательному полюсу источника питания, положительный полюс которого подключен к заготовке, осуществляют профилирование поверхности заготовки, при котором измеряют расстояние между соплом и обрабатываемой поверхностью путем направления лазерного луча от лазерного измерителя расстояния соосно струе электролита на поверхность заготовки. Измерение производят до достижения заданного значения расстояния от обрабатываемой поверхности до сопла. После достижения заданного значения расстояния осуществляют перемещение сопла на следующий участок профилируемой поверхности заготовки. При возникновении в струе электролита пузырьков, препятствующих прохождению лазерного луча от лазерного измерителя расстояния и измерению расстояния между соплом и обрабатываемой поверхностью, осуществляют периодическое выключение электрического тока. Обеспечивается возможность профилирования обрабатываемой поверхности по заданной программе обработки до достижения заданного расстояния от лазерного измерителя. 1 ил.

Способ электрохимической струйной размерной обработки, включающий обработку поверхности заготовки струей электролита из сопла, подключенного к отрицательному полюсу источника питания, положительный полюс которого подключен к заготовке, отличающийся тем, что осуществляют профилирование поверхности заготовки, при которой измеряют расстояние между соплом и обрабатываемой поверхностью путем направления лазерного луча от лазерного измерителя расстояния соосно струе электролита на поверхность заготовки, при этом измерение производят до достижения заданного значения расстояния от обрабатываемой поверхности до сопла, а после достижения заданного значения расстояния от обрабатываемой поверхности до сопла осуществляют перемещение сопла на следующий участок профилируемой поверхности заготовки, причем при возникновении в струе электролита пузырьков, препятствующих прохождению лазерного луча от лазерного измерителя расстояния и измерению расстояния между соплом и обрабатываемой поверхностью, осуществляют периодическое выключение электрического тока.

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| CN 107971592 A, 01.05.2018 | |||

| СПОСОБ СТРУЙНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2012 |

|

RU2521940C2 |

| Способ лазерной обработки материалов в жидкой среде | 2018 |

|

RU2692153C1 |

| CN 113857597 A, 31.12.2021 | |||

| Приспособление для раскружаливания сводов | 1928 |

|

SU9724A1 |

Авторы

Даты

2024-09-03—Публикация

2023-10-06—Подача