1

Изобретение относится к производству фибры и может быть использовано в целлюлозно-бумажной промышленности.

Известна фибра, представляющая собой материал, получаемый из отдельных листов бумаги путем обработки ;ёе пергаментируюшими агентами, например хлористым цинком, преврашаю(аими бумажные листы в гомогенную массу модифицированной целлюлозы.. После вымывания пергаментируюшего агента получаемый продукт сушат и отделывают. Низкая плотность (1,1-1,5 кг/см) , высокая механическая прочность (до 13 МПа в машинном и до 8 МПа в поперечном направлениях) , хор01чие электроизоляционные свойства и легкая обрабатываемость делают этот материал незаменимым во многих отраслях промышленности .

Фибра выпускается толщиной до 35 мм. Изготовление монолитной Либры большой толщины - очень длительный процесс, требующий значительных производственных плоо1адей. Поэтому для ускорения процесса производства листы фибры склеивают до нужной толмины.

Для склеивания фибры применяют казеиновЁ1й клей 1.

При приготовлении кааеинового клея в качестве растворителя используют ВОДУ вызывающую при склеивании увлажнение фибры, что щ иводит к появлению нежелательных внутренних напряжений и короблению материала. Недостйткгиии казеинового клея

10 являются ограниченная жизнеспособность приготовленного клея (3-5 ч), высокий расход (600-700 г на 1 м склеиваемой площади).и длительность процесса склеивания.(до 18 ч). тывая это, а также его пищевую

ценность, казеиновый клей he используют .

Используемая при склеивании фибры фенолформальдегидйая смола C-I

20 также применяется в виде водного раствора 2.

Для удаления води, проникающей в

фибру, требуется подсуюшванйе, что удлиняет технологический процесс.

25 Смолу, нагретую до 35-45 С, наносят на листы фибры вручную при помйщи щетки. Намазанные листы складывают в штабель для подсушки и по истечении 20 ч загружают в пресс. Время прессойания составляет 2 мин на

1 мм толиины при 130-135 С, При склеивании фибры толщиной свыше 20 мм (время прессования более 40 мин) появляется опасность термодеструкции фибры. Поэтому листы фибры толщиной, например 30-35 мм, склеивают в два приема, Фенолформальдегидная смола являете я вредным веществом, так как при намазке, су1чке и прессовании выделяет токсичный фенол. Нетехнологичность процесса склеивания, длительное время подготовки и прессования, высокая стоимость смолы делают процесс получения клееной фибры малопроизводительным и повышают стоимость готового продукта.

Цель изобретения - пбвыьчение электрической прочности и снижение водопоглошения фибры при одновременном увеличении прочности склеивания.

Поставленная цель достигается тем что клеевая пленка выполнена из сополимера этилена и винилацетата, причем слои пергаментированно бумаги и планки взяты в следующем соотношении, масс,%: Пергаментированн.ая бумага92,4 - 99,6

Клеевая пленка - 0,4-7,6 Полученный материал обладает высокой прочностью склеивания слоев (6,5-7,5 МН/м ), что обеспечивается расплавлением пленки и заполнением пор фибры расплавом сополимера под давлением.

Электроизоляционные свойства фибры, склеенной при помощи сополимера этилена и винилацетата, существенно выше, чем у обычной клееной фибры. Особенно заметно это проявляется после выдерживания фибры в условиях повьлшенной влажности. Так, после выдерживания, при относительной влажности воздуха 95+2% в течение 2-х сут электрическая прочность фибры толщиной 12 мм, склеенной.сополимером этилена и винилацетата, в два раза вы.ше, яем электрическая прочность фибры той же толщины, склеенной фенолформальдегидной смолой С-1, Это объясняется тем, что расплав сополимера, заполнивший поры Фибры, препятствует проникновению в нее влаги,которая бы снижала электроизоляционные свойства материала.

Фибру, склеенную сополимером этилена и винилацетата, получают следующим образом.

Листы бумаги-основы из хлопковой или древесной целлюлозы пропускают через пергаментируюиий раствор (например, водный раствор хлористого цинка с концентрацией 68-72% при 2060°С), после чего все листы соединяют в один пласт под давлением. Затем посредством промь1вки водой пергаментируюиий аге.нт удаляют, полученный продукт сушат при 40-12ОС и прессуют,

Из полученных листов тол1чиной 1-5 мм с проложенной между ними пленкой сополимера этилена и винилацетата толщиной 40 - 50 мкм набирают

пакет необходимой толщины. Пакет прессуют на многолитном гидравли-. ческом прессе при высокой температуре с последующим охлаждением в прессе до 30 - 40 С,

Пример. На листЛибры марки ФТ толщиной 5 мм укладывают Пленку из сополимера этилена и винилацетата и на нее затем вновь лист фибры. Получают пакет толщиной 1-0 мм с соотношением, масс,%: Пергаментированная бумага 99,6 Клеевая пленка из сополимера этилена и винилацетата 0,4 Пакет помещают в гидравлический

пресс. Прессование производят при 115°С, удельном давлении 10 МПа в течение 10 мин.

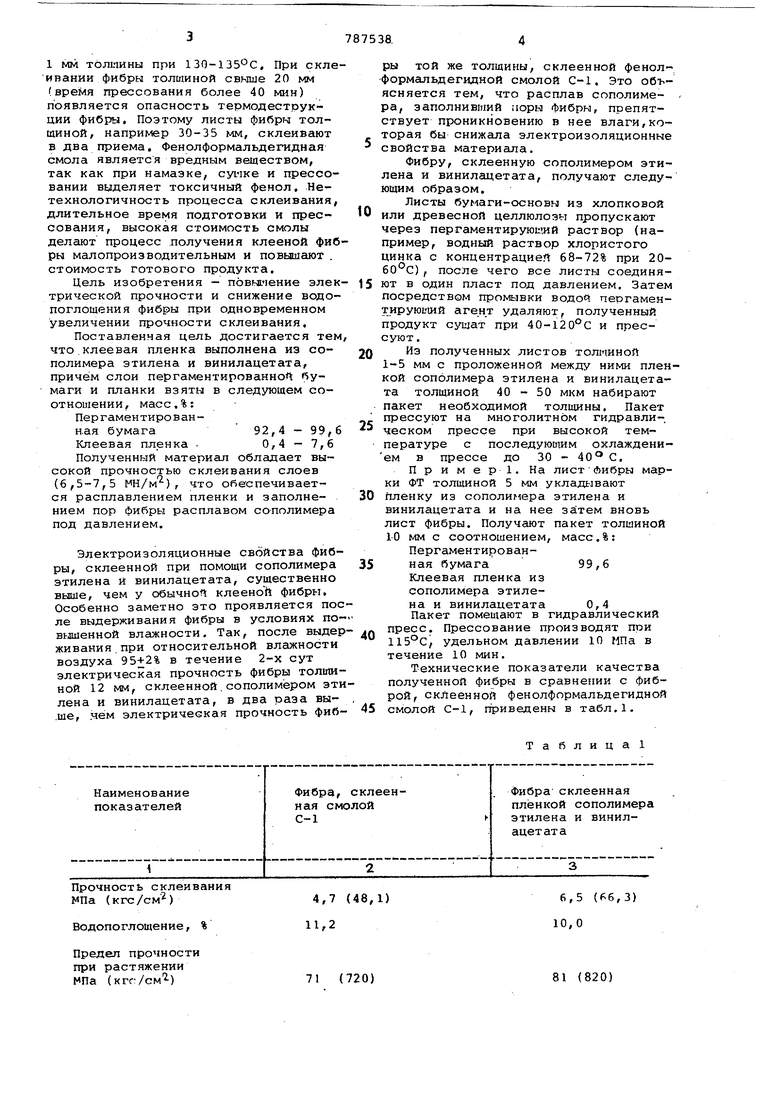

Технические показатели качества полученной фибры в сравне 1ии с фиброй, склеенной фенолформальдегидной смолой С-1, приведены в табл,1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Фибра | 1981 |

|

SU971978A1 |

| Фибра | 1976 |

|

SU724622A1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| ДЕКОРАТИВНАЯ САМОКЛЕЯЩАЯСЯ ПЛАСТИНА ИЗ СЛОИСТОГО ПЛАСТИКА | 2004 |

|

RU2324603C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| ТЕРМОКЛЕЙ ДЛЯ СКЛЕИВАНИЯ И ГЕРМЕТИЗАЦИИ | 2005 |

|

RU2287001C1 |

| Способ склеивания шпона | 1989 |

|

SU1646865A1 |

| ДЕКОРАТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСИНЫ | 1994 |

|

RU2049674C1 |

| Клеевая композиция | 1990 |

|

SU1772123A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИКЛЕИВАНИЯ ПОЛИВИНИЛХЛОРИДНЫХ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012581C1 |

Предел прочности при растяжении НПа (кгг/см)

71 (720)

81 (820)

Электрическая прочность, кВ/мм

.Электрическая прочность после вьщерживания при относительной влажности воздуха 95+2% в течение , кВ/мм

Как следует из данных табл.1, .прочность склеивания фибры, склеенной сополимером- этилена и винилацетата, в 1,4 раза выае, электрическая прочность предлОженноП фибры после выдерживания при 95%-ноП влажности в 2 раза больше; вьдле предел прочности при растяжении по сравнению с фиброй, склеенной фенолфор- мальдегидной смолой,

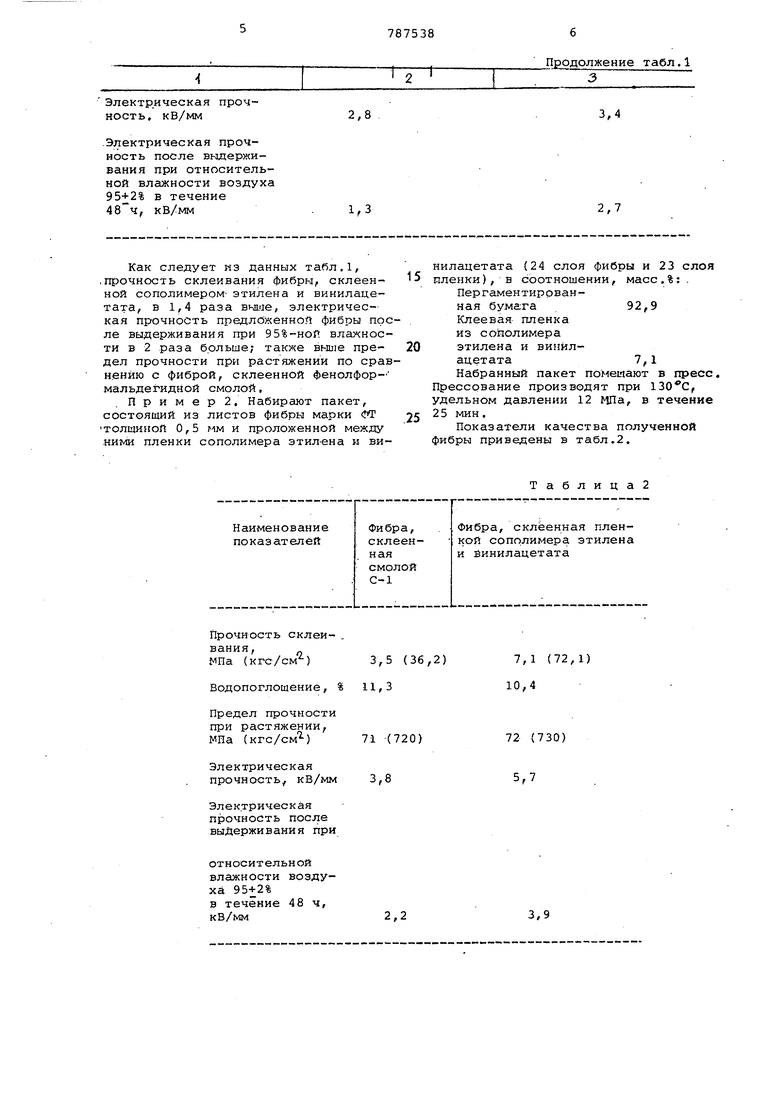

Пример2, Набирают пакет, состоящий из листов фибры марки ФТ ТОЛЩИНОЙ 0,5 мм и проложенной между ними пленки сополимера этил-ена и виНаименованиепоказателей

.

3,5 (36,2)

11,3

относительной влажности воздуха 95+2% в течение 48 ч, кЕ/мм

П Одолжение табл.1 3

3,4

2,7

нилацетата (24 слоя фибры и 23 слоя пленки), в соотношении, масс.%:. Пергаментированная бумага92,9

Клеевая пленка из сополимера этилена и винИлацетата7,1

Набранный пакет помещают в пресс,

Прессование производят при ,

удельном давлении 12 МПа, в течение

25 мин,

Показатели качества полученной

фибры приведены в табл.2.

Таблица2

Фибра, склеенная пленкой сополимера этилена и винилацетата

7,1 (72,1)

10,4

72 (730)

71 (720) 5г7 3,8

3,9

Как следует из данных табл.2, прочность склеивания фибры, имеющей между слоями пленку сополимера этилена и винилацетата, в 2 раза вьшле, чем у обычной клееной фибры.

Электрическая прочность рекомендуемой фибры, особенно после вьщерживания ее в условиях 95%-ноП влажности на 80% выше, чем у фибры, скленной фенолформальдегидной смолой. Также несколько лучше механические свойства и водопоглотение,

П р и м е р 3. Составляют пакет из фибры марки ФЭ толииной 1,5 мм и

Фибра, склеенная смолой С-1

Прочность склеивания, МПа (кгс/см)

Водопрглощение, %

Предел прочности при растяжении, МПа (кгс/см)

Электрическая прочность кВ/мн

Электрическая прочность после выдерживания при относительной влажности. воздуха 95+2% в течение 48 ч, кв/мм

Как следует из данных табл.З, прочность склеивания предложенной фибры в 2,2 раза выше, чем прочность склеивания фибры, склеенной по извесному способу смолой С-1. Электрическая прочность (Ъибры, склеенной пленкой сополимера этилена и винилацетата, в 1,5-2 раза вшие обычной клееной фибры. При сохраняющейся механической прочности водопоглошение у фибры снижается на.24,fa%,

Проводят испытания опытных образцов фибры, склеенной сополимером этилена и винилацетатас целью определения возможности применения фибры для изготовления дугостойких элемен тов масляных выключателей типа ВМПЭ-10.

Внедрение фибры, склеенной сополимером этилена и винилацетата, позволяет получить значительный экономический эффект за счет удешевле.пленки из сополимера этилена и винилацетата (8 слоев фибры, 7 слоев пленки) в соотношении, масс.%:

Пергаментированная бумага 97,8

Клееваяпленка

из сополимера

этилена и винилацетата2,2

Склеивание фибры производят в гидравлическом прессе при 120с, удельном давлении 14 МПа в течение 15 мин.

Результаты анализа полученной фибры приведены в табл.З.

Таблица 3

Фибоа, склеенная пленкой сополимера этилена и винилацетата

7,5 (76,9) 8,0

73 (740)

3,2

ния применяемого клеевого состава, упрощения и ускорения технологического процесса.

Так, например, при толиине склеиваемых слоев 3 мм расход сополимера составляет 1%. При стоимости пленки сополимера 1500 р за 1 т затраты на 1 т фибры составят 15 р. При склеивании смолой С-1 расход ее составляет 5,2%, При стоимости смолы 950 р. ча 1 т затоаты на 1 т фибры составляют 49,4 р,Следовательно, только за счет снижения стоимости клеящего агента получают экономический эффект 34,4 р. на 1 т фибрн. При выработке в год 180 т фибры годово экономичё ский. эффект составляет 6200 р, Йроме того, значительно упрощается и ускоряется процесс склеивания и повышается качество получаемой фибры.

Предложенный клеевой состав не токсичен, в отличие от применяемой смолы фенолформальдегидной С-1.

Формула изобретения

Фибра, состоящая из спрессованных слоев пергаментированной бумаги и клеевой пленки между ними отличающаяся тем, что, с целью повышения электрической, прочности и снижения водопоглощения Фибры при одновременном увеличении прочности вклеивания клеевая пленка выполнена из сополимера этилена и винилгихетата, причем слои пергаментированной бумаги и клеевой пленки взяты в следующем cooTHooieнии, мае.%:

Пергаментированная бумага 92,4-99,6

Клеевая пленка 0,4- 7,6.

Источники информации, принятие во внимание при экспертизе

Авторы

Даты

1980-12-15—Публикация

1979-01-22—Подача