(54) ФИБРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Фибра | 1979 |

|

SU787538A1 |

| ФАНЕРА | 2010 |

|

RU2440890C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ФАНЕРЫ И СПОСОБ ПОЛУЧЕНИЯ ДЛЯ НЕЕ НАПОЛНИТЕЛЯ | 2013 |

|

RU2552560C2 |

| ФАНЕРА | 1997 |

|

RU2136488C1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИЩЕННОЙ ФАНЕРЫ И ФАНЕРНЫХ ПЛИТ | 1997 |

|

RU2113982C1 |

| Стекловолокнистый прессматериал | 1977 |

|

SU729216A1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782754A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

1

Изобретение относится к целлюлозно-бумажной промышленности, в частности к производству склеенной фибры, которая может быть использована для изготовления уплотнительйых колец в гидравлических системах прессового оборудования, в качестве дугостойких элементов масляных выключателей и других деталей в машиностроении, электромашиностроении.

Фибра представляет собой твердый монолитный материал, изготовленный путем пергаментирования бумаги-основы растворами хлористого цинка или серной кислоты и соединения слоев друг с другом.. Полученный слоистый материал затем промывают водой (выш.елачивают) с целью удаления пергаментируюшего реагента, сушат и прессуют. Фибра - долговечный и прочный материал, обладающий высокими показателями сопротивления разрыву при растяжении, сопротивления излому, ударной прочности, износостойкости, маслостойкости, дугостойкости. При толшине фибры свыше 5 мм процесс выщелачивания очень длителен, в частности, при тодщине фибры свыше 25 мм выщелачивание продолжается более 6 месяцев, что требует значительных производственных площадей и использования большого количества воды. Монолитную фибру в практике мирового фибрового производства выпускают толщиной до 10 мм, в СССР- до 5 мм.

В технике находит применение фибра толщиной от 0,5 до 35 мм, поэтому для сокращения процесса получения фибры большой толщины применяют метод склеивания тонкой фибры. Так, известен способ получения фибры, заключаюшийся в том, что между

10 слоями фибры прокладывают различные материалы, пропитанные водными или спиртовыми растворами фенопластов, карбамидной или меламидной смолы. Этими материалами могут быть бумага, фанера, ткани из натуральных волокон, из целлюлозных волокон,

15 из стекловолокна или из волокон синтетической смолы. Наложенные друг на друга слои прессуют при высокой температуре и высоком давлении 1.

Недостатком этого способа является при20сутствие промежуточного сЛоя, прокладываемого между листами фибры, что приводит к созданию продукта неоднородного по структуре, а это, в свою очередь, сказывается на физико-механических свойствах фибры.

Известна фибра, состоящая из спрессованных слоев пергаментированной бумаги и клеевой пленки между ними из фенолформальдегидной смолы 2.

Склеивание фибры в отечественной практике производят при помощи фенолоформальдегидной смолы С-1. Применение смолы С-1 связано с больщими трудностями: смола содержит значительное количество токсичных веществ: свободного фенола 2,5%; свободного формальдегида 1%, выделение которых увеличивается с повышением температуры, необходимым по технологическому процессу, достигая значений, превышающих предельно допустимые концентрации содержаний их в воздушной среде. Кроме того, в технологическом цикле склеивания смолой С-1 есть операция подсушивания в течение суток листов фибры с нанесенным клеевым слоем, что удлиняет технологический процесс, требует значительных производственных площадей, а также создания мощной вентиляционной системы для удаления выделяющихся при подсушке токсичных веществ: фенола и формальдегида. Основным недостатком фибры, склеенной известной фенолформальдегидной смолой С-1, является пониженная ударная прочность. Если ударная прочность монолитной фибры составляет 80-130 мНм/см, то для склеенной фибры отечественного производства (смола С-1) составляет лишь 50-60 мНм/м (кгсм/ /см), а зарубежная склеенная фибра имеет еще более низкий показатель ударной прочности 20-40 мНм/м (кгсм/см). Показатель ударной прочности имеет важное значение при переработке фибры и эксплуатации фибровых деталей, так как фибра, как материал, обладающий высокой ударопрочностью, традиционно используется в жестких условиях переменных ударных нагрузок (высоковольтные выключатели, дугогасящие камеры и т. д.).

Цель изобретения - получение склеенной фибры, имеющей повышенную ударопрочность при одновременном упрощении и удешевлении ее производства.

Указанная цель достигается тем, что фибра, состоящая из спрессованных слоев пергаментированной бумаги и клеевой пленки .между ними из фенолоформальдегидной смолы, содержит клеевую пленку, выполненную из фенолоформальдегидной смолы с содержанием свободного фенола и формальдегида 0,05-0,1/о, полученной при исходном полярном соотношении фенола и формальдегида 1:2,5 путем четырехстадийной конденсации их в присутствии едкого натра, причем слои пергаментированной бумаги и клеевой пленки взяты в следующем соотношении, мае. /о:

Пергаментированная

бумага87,5-98,5

Клеевая пленка1,5-12,5

Полученный материал обладает высокой ударопрочностью, низким водопоглощением, все остальные физико-механические и электроизоляционные свойства соответствуют требованиям ГОСТ 14613-69. Применение малоТОКСИЧНОЙ фенолоформальдегидной смолы (марки СФЖ-3014), содержащей в 20 раз меньше токсичных веществ, чем применяемые в настоящее время смолы, не только резко улучшает санитарно-гигиенические услоВИЯ труда при производстве склеенной фибры, но и при эксплуатации изделий из такой фибры, так как в этом случае не происходит выделения токсичных веществ: фенола и формальдегида.

Фибру, склеенную при помощи указанной фенолоформальдегидной смолы, получают следующим образом. Листы бумагиосновы из хлопковой или древесной целлюлозы пропускают через пергаментирующий

раствор (например, водный раствор хлористого цинка с концентрацией 67-73% при 15-65°С), после чего все листы соединяют в один пласт при помощи нагретого вала при линейном давлении 7-8 кН/м (кгс/см). Затем посредством промывки водой пергамен5 тирующий агент удаляют, полученный продукт сушат при 40-120°С и прессуют при давлении 2-2,5 МПа (20-25 кгс/см).

На полученные листы толщиной 1-5 мм наносят клеевой слой - фенолоформальдегидную смолу марки СФЖ-3014, на наружные листы клеевой слой наносят с одной стороны листа, на внутренние слои - с двух. Затем листы фибры с нанесенными клеевыми слоями складывают в пакеты заданной толщины и прессуют при давлении 2,5-

5 3 МПа и 125-135°С. Время прессования устанавливают в зависимости от толщины пакета из расчета 2 мин на каждый миллиметр толщины. Охлаждение пакетов до 40- 50°С; производят в прессе без снятия давления. При производстве склеенной фибры

0 с применением указанной малотоксичной фенолоформальдегидной смолы ликвидируется одна операция - подсушка клеевого слоя после нанесения его на листы фибры в течение одних суток, требующая использования больших производственных площадей и

удлиняющая технологический процесс.

Пример 1. На внутреннюю сторону листа фибры марки ФТ толщиной 5 мм наносят клеевой слой - фенолоформальдегидную смолу марки СФЖ-3014 и затем на него накладывают второй лист фибры с нанесенным на нижнюю сторону клеевым слоем. Получают пакет толщиной 10 мм с соотношением, мае. %

Пергаментированная

бумага98,5

Клеевой слой (пленка)Малотоксичная

Фенолоформальдегидная

1,5

смола

Пакет помещают в гидравлический пресс. Прессование производят при 130°С, удельном давлении 2,2 МПа в течение 20 мин.

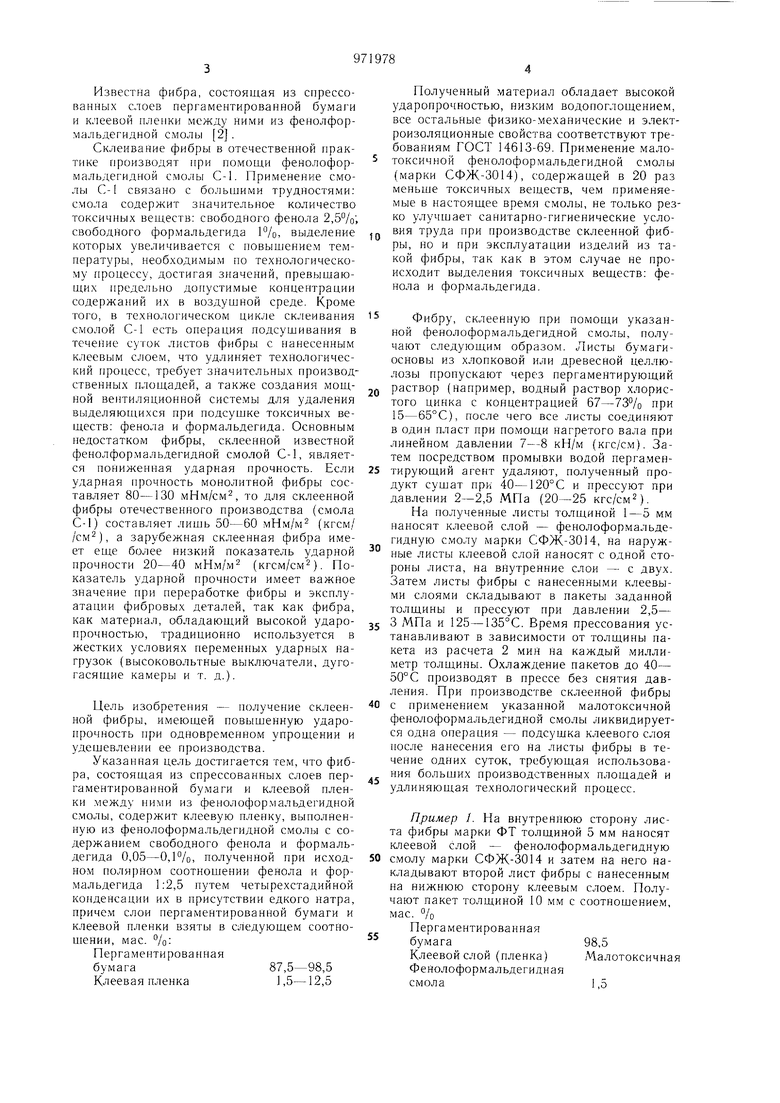

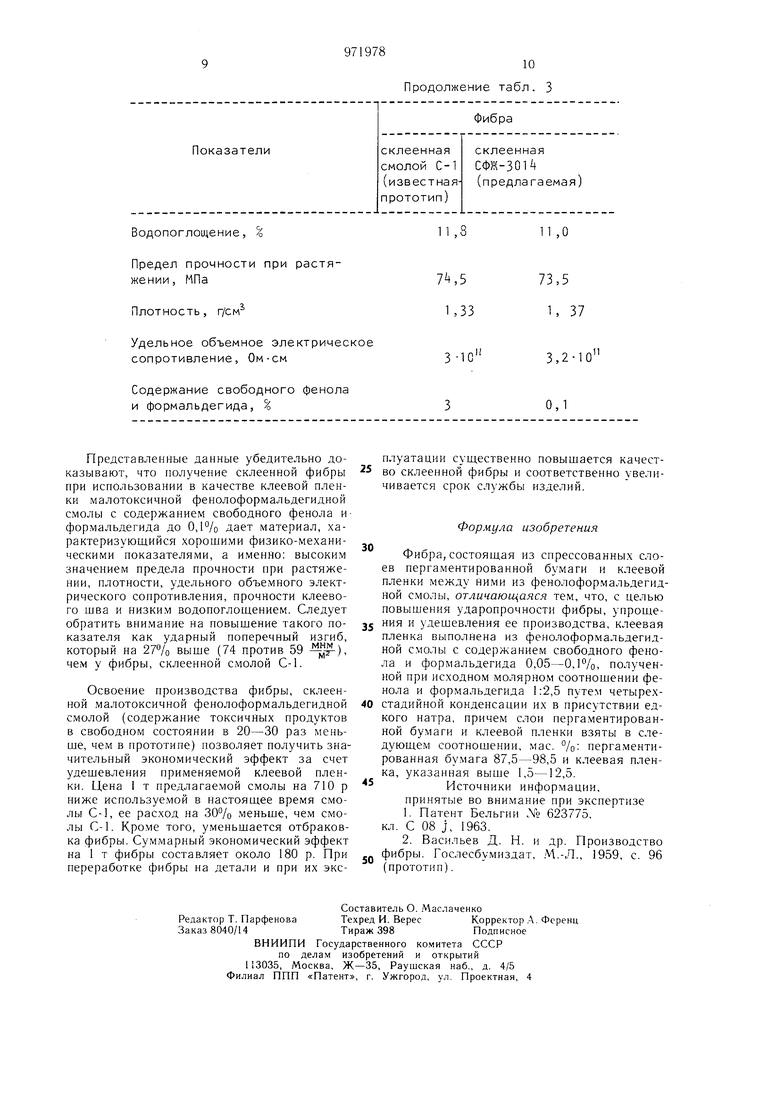

В табл. 1 даны технические показатели качества полученной фибры в сравнении с фиброй, склеенной смолой С-1.

Как следует из данных табл. 1, ударопррчность, характеризуемая величиной ударного поперечного изгиба, фибры, склеенной малотоксичной фенолоформальдегидной смоУдарный поперечный изгиб,

мНм

Прочность клеевого шва, МПа Водопоглощение, %

Предел прочности при растяжении, МПа

Плотность, г/см

Удельное объемное электрическое

Пример 2. Собирают пакет из трех листов фибры марки ФКДГ толщиной 5 мм с Нанесенным клеевым слоем, состоящим из малотоксичной фенолоформальдегидной смолы марки СФЖ-3014, на наружных листах с одной стороны, а на внутреннем - с двух сторон в соотношении, мае. %:

Пергаментированная

бумага98

лой резольного типа, на 15% выше, чем у обычной склеенной фибры (70 против 61 Нм/ /м). Остальные физико-механические показатели остаются на том же уровне, в пределах допустимых колебаний, либо несколько лучше. Водопоглощение меньше (11,0% против 11,2/о), г плотность больше (1,32 г/см против 1,30 г/см), содержание сбободного фенола и формальдегида в готовом продукте значительно уменьшается (0,05% против 3,0%).

Таблица 1

70 5,2 11,0

70,5 1,32

Клеевая пленкаМалотоксичная

Фенолоформальдегидная

смола2

5

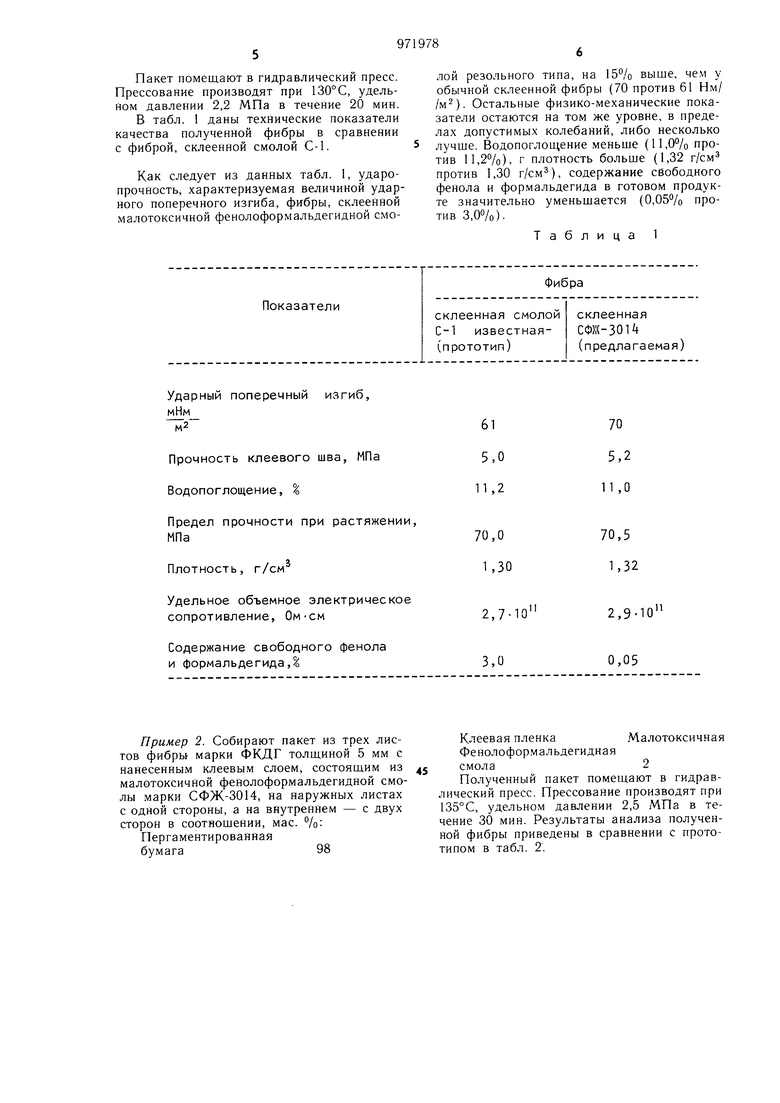

Полученный пакет помешают в гидравлический пресс. Прессование производят при 135°С, удельном давлении 2,5 МПа в течение 30 мин. Результаты анализа полученной фибры приведены в сравнении с прототипом в табл. 2.

Ударный поперечный изгиб, мНм

Прочность клеевого шва, МПа

Водопоглощение, %

Предел прочности при растяАнализируя данные, представленные в табл. 2, можно сделать вывод о значительном новышении ударопрочности материала, полученного склеиванием фибры малотоксичной фенолоформальдегидной смолой СФЖ-3014 на 34% (78 против ) при сохранении всех прочих показателей фибры на высоком уровне. Так, водопоглощение снижает с 8,6 до 8,1°/о, предел прочности при растяжении повышает с 67,5 до 73,5 МПа, резко снижается содержание свободного фенола и формальдегида в готовом продукте с 3 до 0,1%.

Пример 3. Набирают пакет из 10 листов фибры марки ФТ толщиной 1 мм с нанесенным клеевым слоем из малотоксичной феноПоказатели

Ударный поперечный изгиб, мНм

Прочность клеевого шва, МПа

Таблица 2

78

.6 8,1

лоформальдегидной смолы марки СФЖ-3014 на наружные листы с одной стороны, на остальные - с двух сторон в соотношении, мае. %: .

Пергаментированная

76,5

бумага

Клеевая пленка Малотоксичная

Фенолоформальдегидная

12,5

смола

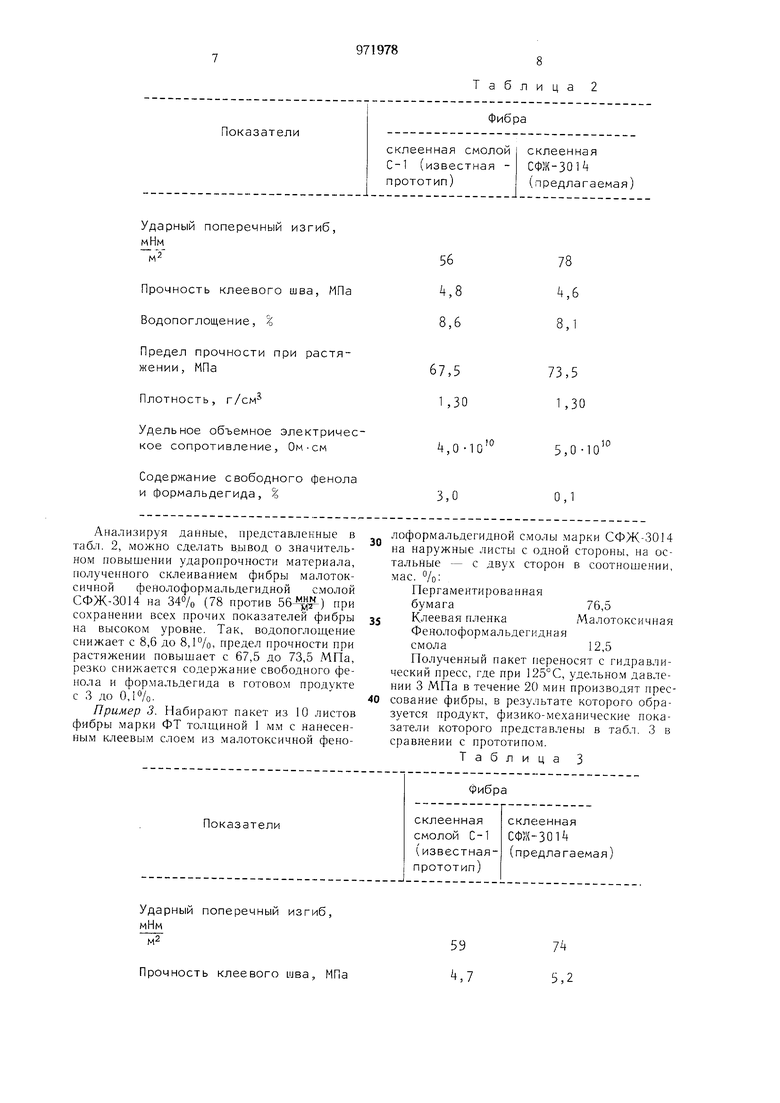

Полученный пакет переносят с гидравлический пресс, где при 125°С, удельном давлении 3 МПа в течение 20 мин производят прес сование фибры, в результате которого образуется продукт, физико-механические показатели которого представлены в табл. 3 в сравнении с прототипом.

Таблица 3

склеенная

СФ}1{-ЗОТ

(предлагаемая)

7 5,2

59 А,7

Водопоглощение, %

Предел прочности при растяжении, МПа

Плотность, г/см

Продолжение табл. 3

11,8

11 ,0

7it,5

73,5 1, 37 1,33

Авторы

Даты

1982-11-07—Публикация

1981-05-11—Подача