1

Изобретение относится к литейному производству черных металлов, преимущественно к центробежному литью чугунных заготовок.

Известны составы модифицирующих и рафинирующих флюсов для рафинирования и защиты металла от окисления, содержащие окислы металлов и фториды. Эти флюсы можно применять при центробежном литье стальных и чугунных заготовок 1.

Однако флюс не обеспечивает направленного затвердевания сплава, имеют место значительные тепловые потери (до 30% всех тепловых потерь) с внутренней поверхности отливки излучением,- так как флюс в жидком виде является прозрачным для всего спектpd йвета. Это обуславливает развитие встречного фронта кристаллизации и дефектов усадочного происхождения.

Известен также состав флюса на основе окислов металлов и фторидов при следующем соотношении компонентов, вес. %:

Окислы металлов - 5-10

Чугунная стружка - 60-85

Криолит - Остальное.

Этот флюс в расплавленном виде не пропускает световые лучи и является утепляющим 2j,

Однако действие его как утепляющего флюса является кратковременным. Экран для света в флюсе создает чугунная стружка, которая в процессе заливки металла с применением флюса и формирования отливок переходит из

10 флюса в металл и образует дополнительные центры кристаллизации, способствуя направленному затвердеванию отливки. Утепляющее действие этого флюса заканчивается через 0,5-1 мин

15 после окончания заливки металла (в зависимости от массы заливаемого сплава). После перехода стружки из флюса в металл развивается вторичный фронт кристаллизации отливки,

20 и тепловые потери со стороны внутренней поверхности резко увеличивают ся, так как флюс становится прозрачным. Встречный фронт кристаллизации е ;способствует образованию дефектной (усадочной) зоны внутри отливки.

Цель изобретения - создание состава флюсй., обеспечивающего повышение химической и структурной однородности отливок, экранизацию свободной

поверхности металла и направленное от наружной поверхности отливки к внутренней затвердевание сплава, обеспечивающее получение плотных по всей толщине заготовок без дефектов усадочного происхождения.

Для дости :;ения указанной цели в состав флюсв введен молотый карбюризатор, при этом содержание всех ингредиентов должно быть в следующих соотношениях, вес. %: Окислы металлов (,, Na,.0,

BjOjT25-45

Карбюризатор5-25

КриолитОстальное

Перед дозированием флюса во вращающуюся форму его составляющие просушивают при 120-150 С, размешивают в шаровых мельницах до .фракции 0,050.3 мм и смешивают в требуемых пропорциях в течении 3-5 мин.

При дозировании на струю заливаемого металла флюс, попадая во вращающуюся форму, центробежными силами

эмульсируется в металле. Капли флюса встречаются с неметаллическими включениями, ассимилируют их, через некоторое время центробежными силами выносятся на свободную поверхность отливки и равномерно распределяются, образуя слой флюса. На поверхности флюсового слоя образуется слой, состоящий из карбюризатора. В связи с тем, что он не пропускает световые лучи и является экраном для света, резко снижаются тепловые потери, об-разующиеся в процессе излучения.

Сплав вблизи внутренней поверхности .заготовки затвердевает в последнюю очередь. Таким образом, имеет место направленное от наружной к внутренней поверхности затвердевание отливки . Дефекты усадочного происхождения при этом устраняются.

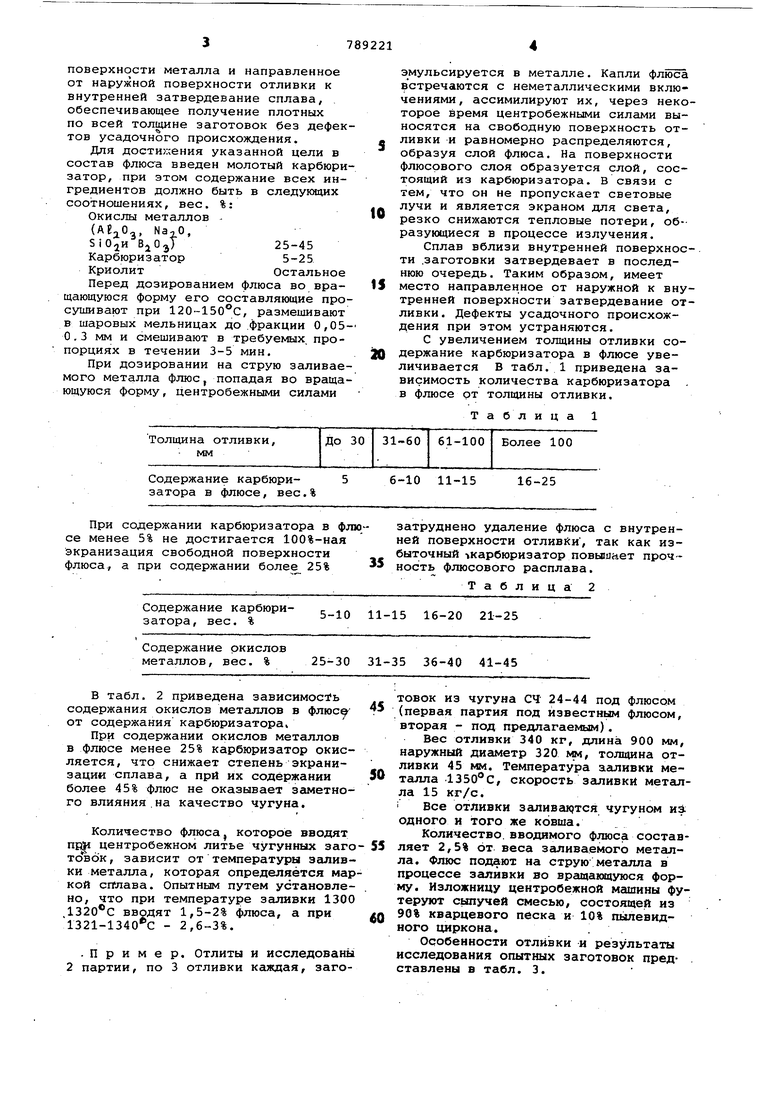

С увеличением толщины отливки содержание карбюризатора в флюсе увеличивается В табл. 1 приведена зависимость количества карбюризатора . в флюсе от толщины отливки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для модифицирования при центробежном литье чугунных заготовок | 1978 |

|

SU789220A1 |

| Легирующий флюс для центробежного литья | 1978 |

|

SU789222A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Модифицирующий флюс для центробежного литья чугунных заготовок | 1976 |

|

SU608603A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ЧУГУННЫХ ЦИЛИНДРОВЫХ ВТУЛОК | 1997 |

|

RU2136440C1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| Способ литья | 1978 |

|

SU791446A1 |

| Модифицирующий флюс для легированного чугуна | 1984 |

|

SU1163973A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

Содержание карбюри- 5 затора в флюсе, вес.% При содержании карбюризатора в флюсе менее 5% не достигается 100%-ная экранизация свободной поверхности флюса, а при содержании более 25%

Содержание карбюри5-10 11-15 16-20 21-25 затора, вес. %

Содержание окислов

25-30 31-35 36-40 41-45 металлов, вес. % В табл. 2 приведена зависимость содержания окислов металлов в от содержания карбюризатора, При содержании окислов металлов в флюсе менее 25% карбюризатор окисляется, что снижает степень экранизации сплава, а при их содержании более 45% флюс не оказывает заметного влияния.на качество чугуна. Количество флюса, которое вводят при центробежном литье чугунных заго , зависит от температуры заливки металла, которая определяется мар кой сгглава. Опытным путем установлено, что при температуре заливки 1300 вводят 1,5-2% флюса, а при l321-1340 C - 2,6-3%. -Пример. Отлиты и исследованы 2 партии, по 3 отливки каждая, заго16-25

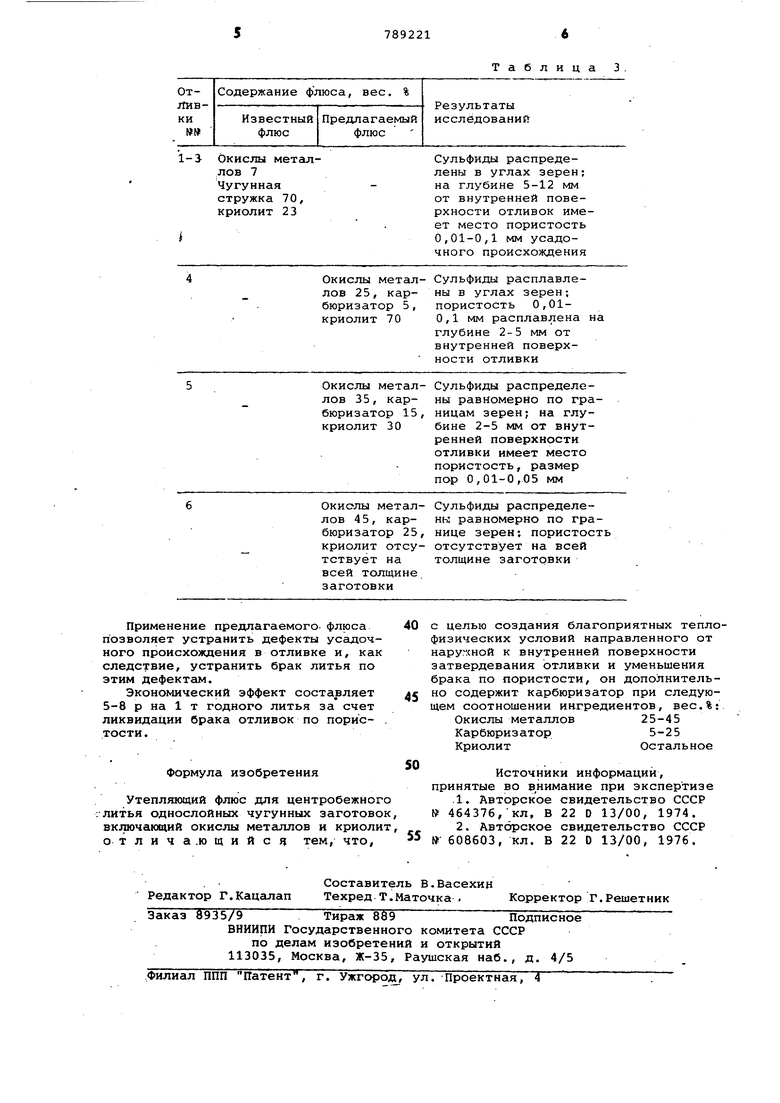

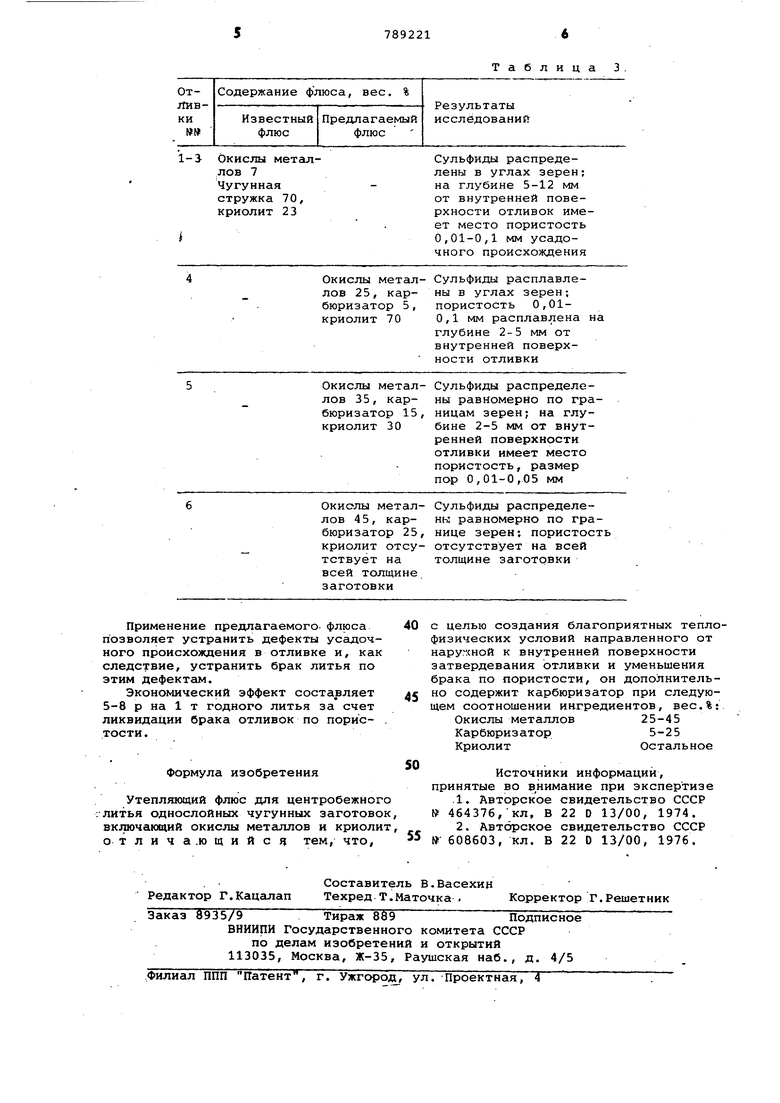

б-Ю 11-15 затруднено удаление флюса с внутренней поверхности отливйи, так как избыточный - карбюризатор повыигает прочность флюсового расплава. Таблица 2 товок из чугуна СЧ 24-44 под флюсом (первая партия под известным флюсом, вторая - под предлагаемым). Вес отливки 340 кг, длина 900 мм, наружный диаметр 320 NIM, толщина отливки 45 мм. Температура ааливки металла 1350°С, скорость заливки металла 15 кг/с. Все отливки заливгиртся чугуном иа одного и того же ковша. Количество, вводимого флюса составляет 2,5% от веса заливаемого металла. Флюс подают на струю метгшла в процессе заливки во вргицающуюся форму. Изложницу центробежной машины футеруют сыпучей смесью/ состоящей из 90% кварцевого песка и 10% пылевидного циркона. . . Особенности отливки и результаты исследования опытных заготовок представлены в табл. 3.

Таблица

Авторы

Даты

1980-12-23—Публикация

1978-07-03—Подача