1

Изобретение относится к литейному производству черных сплавов, преимущественно к центробежному литью, чугунных заготовок.

Широко известны составы модифицирующих и рафинирующих флюсов, применяемые при центробежном литье стальных бронзовых и чугунных заготовок, содержащие окислы металлов, фториды и металлические порошки (железный и медный) tl.

Однако эти составы не оказывают легирующего влияния на-микроструктуру, отливок. При эксплуатации изделий из отливок, полученных с применением известных составов флюсов, в щелочной или кислотной среде по границам зёрен развивается коррозия изделия, в..результате которой значительно сокращается срок его службы.

Известен состав модифицирующего флюса на основе окислов мёта.плов и фторидов, содержащего в качестве модифицирующей составляющей, чугунную стружку при следующем соотношении компонентов, вес. %: окислы металлов ,(Ар,0, SiOi, , 82.0,,) 5-10, чугунная стружка 60-85, криолит - остальное 2 .

Однако применение этого флюса не повышает долговечность изделий, так как частицы чугунной стружки, находящиеся в макроструктуре сплава, взаимодействуя с щелочами и кислотами, образуют центры коррозии, которые снижают коррозионную стойкость изделия. Это объясняется тем, что металлическая составляющая флюса (чугун10ная стружка) взаимодействует с щелочами и кислотами, которые по условиям эксплуатации чугунных изделий находятся в непрерывном контакте с ними (кислотные и щелочные компрессо15ры, насосы для агрессивных сред и

др.)

Цель изобретения - создание такого состава флюса, который обеспечивал бы наряду с повышением химичес20кой и стру{ турной однородности центробежнолиты 4 заготовок повышение коррозионной стойкости отливок и, как следствие, надежности « долговечности изделий.

25

Поставленная цель достигается тем, что в состав флюса на основе окислов металлов (АВЗ.ОЗ- , . SiOji- 810:«; - 9-1 - ) и 30 криолита введен ферросиликохром при

следующем соотношении ингредиентов, вес. %:

Окислы металлов 15-20 Ферросиликохром (молотый) 50-60 КриолитОстальное

Перед дозированием флюса во вращающуюся форму его составляющие про сушивают при температурах 120-150 С, размалывают в шаровых мельницах до фракций 0,05-0,2 мм и смешивают в требуемых соотношениях в течение 3-5 мин.

при дозировании на струю залива емого металла флюс, попадая во вращающуюся форму, центробежными силами эмульгируется в металле. Затем ферросиликохром, как наиболее тяжелый, центробежными силами выносится на границу, затвердевания, ускоряет процесс затвердевания и способствует направленному от наружной к внутренней поверхности затвердеванию сплава. Неметаллическая составляющая флюса (окислы металлов и криолит) защищает Ферросиликохром от окисления кислородом воздуха и цетробежными силаини выносится на свободную поверхность металла и утепляет ее, также способствуя направленному затвердеванию. В отличие от известного флюса, Ферросиликохром, находясь в затвердевшем сплаве, не взаимодействует с кислотами, щелочами и другими агрессивными растворами, что способствует повышению коррозионной стойкости сплава.

Содержание ферросиликохрома и окислов металлов в флюсе отработано экспериментально.

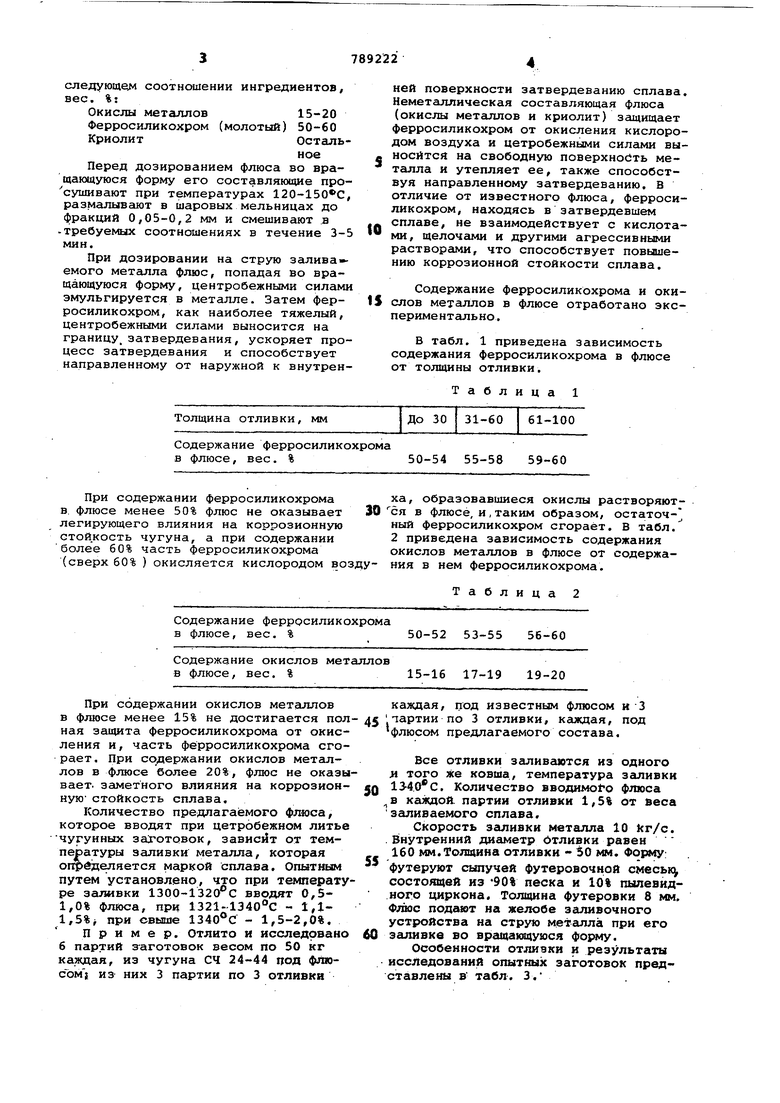

В табл. 1 приведена зависимость содержания ферросиликохрома в флюсе от толщины отливки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для модифицирования при центробежном литье чугунных заготовок | 1978 |

|

SU789220A1 |

| Модифицирующий флюс для легированного чугуна | 1984 |

|

SU1163973A1 |

| Утепляющий флюс для центробежного литья | 1978 |

|

SU789221A1 |

| Модифицирующий флюс для центробежного литья чугунных заготовок | 1976 |

|

SU608603A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Способ центробежного литья | 1978 |

|

SU789223A1 |

| Способ литья | 1978 |

|

SU791446A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Способ футеровки изложницы для центробежного литья | 1983 |

|

SU1133024A1 |

| Модифицирующий флюс для центробежного литья | 1981 |

|

SU971568A1 |

Содержание ферросиликохрома в флюсе, вес. %

При содержании ферросиликохрома в. флюсе менее 50% флюс не оказывает 30 легирующего влияния на коррозионную стой.кость чугуна, а при содержании более 60% часть ферросиликохрома (сверх 60% ) окисляется кислородом воздуСодержание ферросиликохрома в флюсе, вес. %

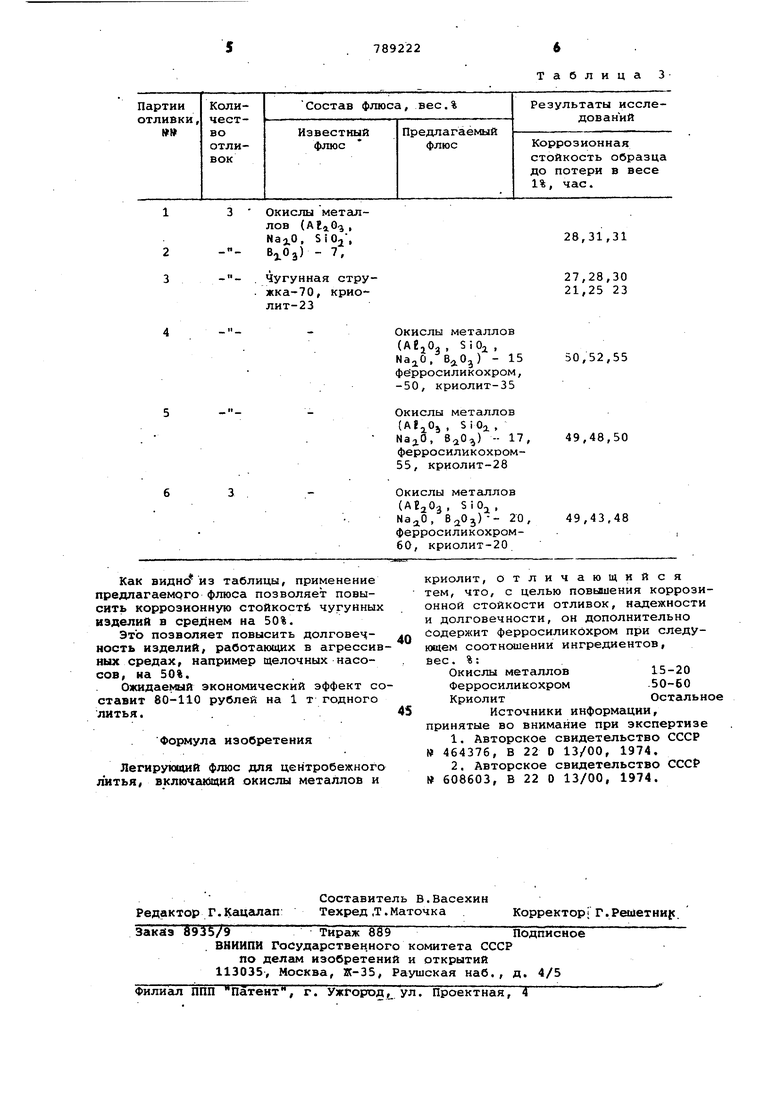

Содержание окислов металлов

в флюсе, вес. %15-16 17-19 19-20

При содержании окислов металлов в флюсе менее 15% не достигается полная защита ферросиликохрома от окисления и, часть ферросиликохрома сгорает. При содержании окислов метаиллов в флюсе более 20%, флюс не оказывает. Зс1метного влияния на коррозионнуюстойкость сплава.

Количество предлагаемого флюса, которое вводят при цетробежном литье чугунных заХотовок, зависит от температуры заливки металла, которая определяется маркой сплава. Опытным путем установлено, что при температуре заливки 1300-1320 С вводят 0,51,0% флюса, при 1321-1340°С - 1,1l,5%j при евыше 1340°С - 1,5-2,0%.

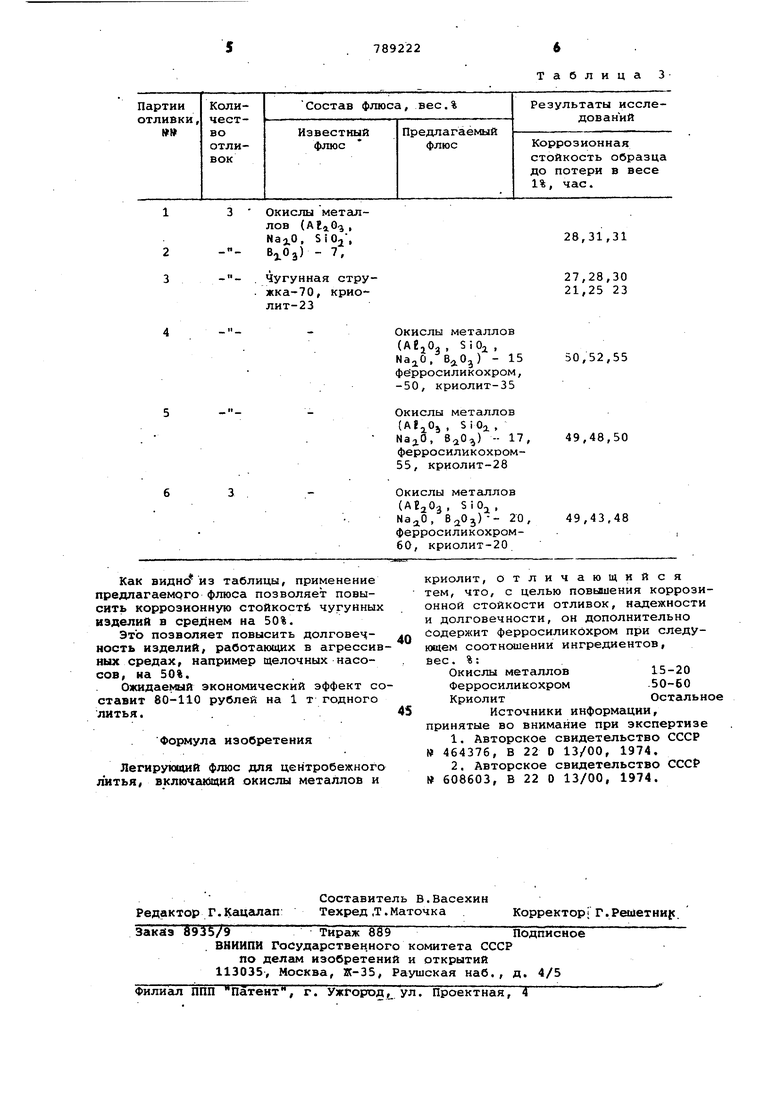

Пример. Отлито и исследовано 6 партий заготовок весом по 50 кг каждая, из чугуна СЧ 24-44 под фЛосомг и 3 них 3 партии по 3 отливки

50-54 55-58 59-60

ха, образовавшиеся окислы растворяются в флюсе, и, таким образом, остаточный Ферросиликохром сгорает. В табл. 2 приведена зависимость содержания окислов металлов в флюсе от содержания в нем ферросиликохрома.

Таблица 2

36-60

50-52 53-55

каждая, под известным флюсом и 3 партии по 3 отливки, кггждая, под флюсом предлагаемого состава.

Все отливки заливгиотся из одного л того же ковша, температура заливки 13-40 0. Количество вводимого флюса в каждой, партии отливки 1,5% от веса заливаемого сплава.

Скорость заливки металла 10 Кг/с. .Внутренний бтл ив к и равен 160 мм.Толщина отливки - 50 мм. Форму;

футеруют сыпучая Футеровочной смеськ состоящей из 90% песка и 10% пылевидного циркона. Толщина футеровки 8 мм. Флюс подают на желобе заливочного устройства на струю металла при его заливке во вргицающуюся .

Особенности отливки и результаты исследований опытных заготовок представлены в табл. 3.

Окислы метёшлов ( 1 N33.0, SiOj, ) - 7,

Чугунная стружка-70, криолит-23Как видно из таблицы, применение предлагаемого флюса позволяет повысить коррозионную стойкости чугунных изделий в среднем на 50%. Это позволяет повысить долговечность изделий, работаюощх в агрессив иых средах, например щелочных насосов, на 50%. Ожидаемый экономический эффект с ставит 80-110 рублей на 1 т годного литья. . Формула изобретения Легирующий флюс для центробежного литья, включайщий окислы металлов и

Таблица 3

28,31,31

27,28,30 21,25 23

Окислы металлов

(AEjO.

SiO.

Ч

Na-iO, 6x2,03) - 15 фёрросиликохром, -50, криолит-35

Окислы металлов (А«з.05 , SiOi, N33.0, ) -- 17 ферросиликохром55, криолит-28

Окислы металлов

( Na.3iO, 6,03) -- 20,

ферросиликохром60, криолит-20 криолит, отличающийся тем, что, с целью повышения коррозионной стойкости отливок, надежности и долговечности, он дополнительно содержит ферросиликОхром при следующем соотношении ингредиентов, вес. %: Окислы металлов 15-20 Ферросиликохром .50-60 КриолитОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W 464376, В 22 D 13/00, 1974. 2.Авторское свидетельство СССР 608603, В 22 О 13/00, 1974.

Авторы

Даты

1980-12-23—Публикация

1978-07-03—Подача