1

Изобретение относится к литейному производству черных сплавов, преимущественно к центробежному литью чугунных заготовок4

Известны составы модифицирующих и рафинирующих флюсов, применяемые при центробежном литье стальных, бронзовых и чугунных заготовок, содержащее окислы металлов, фториды и металлические порошки 11 .

Недостатком этих составов флюсов является то, что они не обеспечивают равномерную твердость по толщине отливки, что износостойкость изделий.

Это явление объясняется тем, что .входящие в состав флюса Металлические материалы не обеспечивают повышение содержания перлита в макроструктуре отливок.

Известен состав модифицирующего флюса на основе окислов металлов и фторидов, содержащего в качестве модифицирующей составляющей чугунную стружку при следующем соотношении компонентов, вес. %; окислы металлов (Al.j.0%, S0a« Na,jO, ВаО) 5-10, чугунная стружка 60-85 2.

Однако при в условиях частых теплосмен изделия, изготовленные

с применением этого флюса, .преждевременно разрушаются. Это объясняется тем, что в теле отливки наблюдаются частицы оплавленной стружки, которые

5 снижаютмеханические свойства чугуна при работе его в условиях теплосмен при следующем, рабочем цикле: HiarpeB изделия за- малый прсллежуток времени (5-10 мин), работа при высоких пературах (2.50-40рс) в течении длительного времени (2-3 ч), охлаждение до комнатной температуры в течение 15-20 мин, затем повторение цикла, Цель изобретения - создание состава флюса, обеспечивающего повышение термоциклической стойкости чугуна и, как следствие, повышение надежности и долговечности изделий.

20 для достижения указанной цели в состав флюса на основе окислов металлов и фторидов введена сурьма, при . этом содержание всех ингредиентов должно быть в следующих соотношениях,

25 вес. %:. .

Окислы металлов (AB-jO - 1|2, SiOi - 9-10, - 10-11, , 5-7) 25-30 .

Сурьма45-55 - i

30 КриолитОстальное

Перед дозированием во вращающуюся форму составляющие флюса просушивают при 120-150с, размалывают в шаровых мельницах до фракций 0,05-0,02 мм и смешивают в требуемых соотношениях в течение 3-5 мин.

При дозировании на струю заливаемого металла флюс, попадая во вращающуюся форму, центробежными силами эмульгируется в металле, в результате чего увеличивается поверхность взаимодействия металла с флюсом.

Неметалличесике составляющие флюса (окислы металлов и фториды) защищают заливаемый сплав и сурьму от окисления, рафинируют металл от вредных примесей и неметаллических включений, а также утепляют свободную поверхность металла, создавая наиболее благоприятные условия для его направленного от наружной поверхности к внутренней затвердевания. Металлическая составляющая флюса сурьма - в результате развития большой контактной поверхности растворяются равномерно в заливаемом металле и измельчает металлическое зерно и графитовые включения при кристаллизации сплава, что способствует повышению термоциклической стойкости чугуна.

Количественный оптимальный состав предлагаемого флюса отработан экспериментально. Оптимальное количество окислов.металлов колеблется в пределах 25-30% и зависит от содержания вредных примесей в металле. При их содержании 0,1-0,15% необходимо применять.25% окислов, а при содержании 0,16-0,20% примесей необходимо применять 30% окислов.

При применении окислов менее 25% в содержании флюса не достигается максимальное значение коэффициента

распределения вредных примесей и неметаллических включений между метилом и флюсом, а при содержании окислов более 30% степень удаления вредных примесей и неметаллических включений из металла не повышается.

Криолит в составе флюса выполняет роль стабилизатора физико-химических и технологических свойств флюса (поверхностное натяжение, вязкость, жидкотекучесть) и при содержании 15-30% криолита в флюсе достигаются оптимальные значения этих свойств. Содержание криолита зависит от температуры заливки чугуна, при температурах заливки 1300-1320 С необходимо вводить

15-20% криолита, при 1321-1340 с 20-25%, а при более необходимо вводить 26-30%.

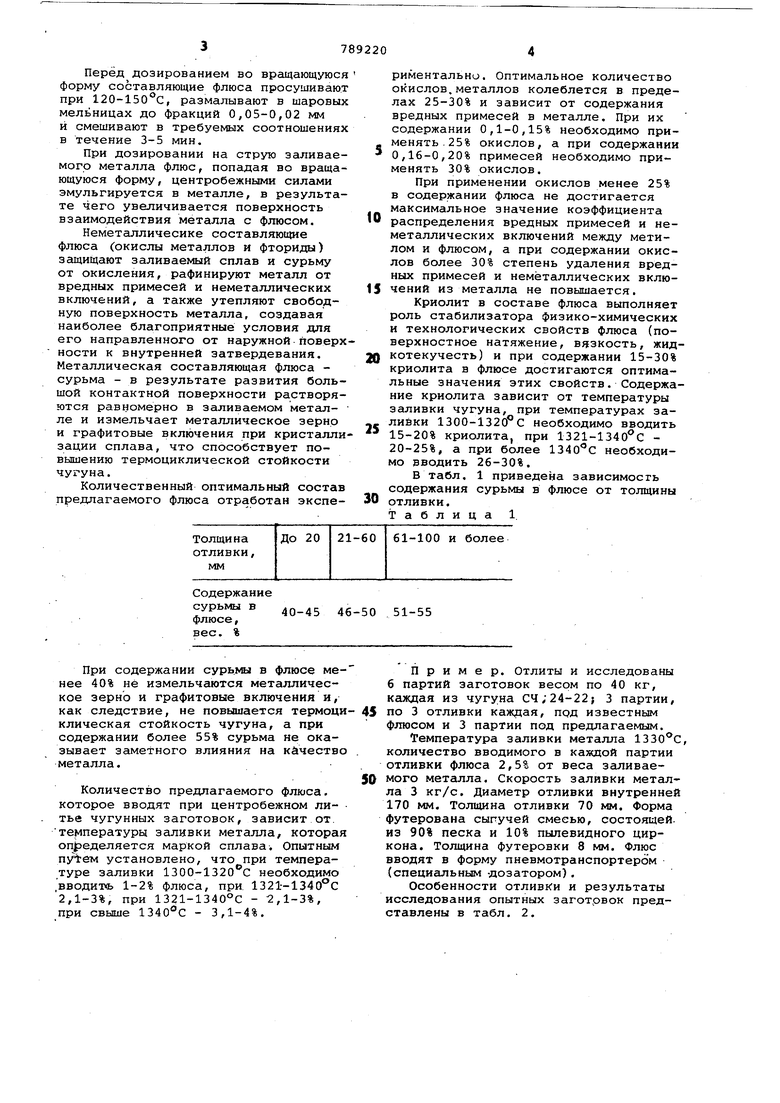

В табл. 1 приведена зависимость содержания сурьмы в флюсе от толщины

отливки.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующий флюс для центробежного литья | 1978 |

|

SU789222A1 |

| Модифицирующий флюс для легированного чугуна | 1984 |

|

SU1163973A1 |

| Модифицирующий флюс для центробежного литья чугунных заготовок | 1976 |

|

SU608603A1 |

| Утепляющий флюс для центробежного литья | 1978 |

|

SU789221A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Способ центробежного литья | 1978 |

|

SU789223A1 |

| Флюс для центробежного литья углеродистой стали | 1981 |

|

SU986583A1 |

| Способ литья | 1978 |

|

SU791446A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1998 |

|

RU2122921C1 |

| Экзотермическая флюсообразующая смесь для центробежного литья чугунных заготовок | 1976 |

|

SU692683A1 |

40-45

46-50 51-55

При содержании сурь.мы в флюсе менее 40% не измельчаются металлическое зерно и графитовые включения и, как следствие, не повышается термоциклическая стойкость чугуна, а при содержании более 55% сурьма не оказывает заметного влияния на качество металла.

Количество предлагаемого флюса. которое вводят при центробежном ли- тье чугунных заготовок, зависит от. температуры заливки металла, которая оп еделяется маркой сплава. Опытным установлено, что при температуре заливки 1300-1320 с необходимо вводите 1-2% флюса, при 1321-1Э40°С 2,1-3%, при 1321-1340°С - 2,1-3%, при свыше 1340С - 3,1-4%.

Пример. Отлиты и исследованы 6 партий заготовок весом по 40 кг, каждая из чугуна СЧ;24-22; 3 партии,

5 по 3 отливки каждая, под известным флюсом и 3 партии под предлагаемым.

Температура заливки металла , количество вводимого в каждой партии отливки флюса 2,5% от веса заливаемого металла. Скорость заливки металла 3 кг/с. Диаметр отливки внутренней 170 мм. Толщина отливки 70 мм. Форма футерована сыпучей смесью, состоящей. из 90% песка и 10% пылевидного циркона. Толщина футеровки 8 мм. Флюс вводят в форму пневмотранспортером (специальным -дозатором).

Особенности отливки и результаты исследования опытных заготовок представлены в табл. 2.

Окислы металлов-10,

Окислы металлов-25, сурьма- 40, криолит-35

Окислы металлов-27, сурьма-47, криолит-26

Окислы металлов-30, сурьма-55, криолит-15

Как видно из табл. 2, применение предлагаемого флюса позволяет повысить термоциклическую стойкость,чугуна в 2 раза и более.

Это позволяет повысить долговечность изделий, работающих в условиях теплосмен, например гильз цилиндров компрессоров для азотной промышленности, в 2 раза.

Экономический эффект составляет 120-150 р. на 1 т годного литЬя. -Формула изобретения

Флюс для модифицирования при центррбежном литье чугунных заготовок, включающий окислы металлов и криолит

Таблица

22, 22, 24

48, 50, 47

51, 50, 49

50, 49, 52

отличающийся тем, что, с целью повышения термоциклическоП

стойкости чугуна, надежности и долговечности заготовок, он дополнительно содержит сурьму при следующем соотношении ингредиентов, вес. %: Окислы металлов 25-30 Сурьма30-55

КриолитОстальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 464376, В 22 О 13/00; 1974.

Авторы

Даты

1980-12-23—Публикация

1978-07-03—Подача