1

Изобретение относится к переработке термопластичных полимеров и может быть использовано при получении путем экструзии с последующим раздувом рукавных полимерных пленок из термопластов, в частности полиэтилена .

Известно устройство для разделения слипшихся слоев рукавных тер 1опластичных пленок, содержащее грузразделитель в виде тела вращения, размещаемый внутри рукава и свободно опиранэдийся на вргицающиеся опоры 1 .

Однако в таком устройстве подаваемая на сварочный станок пленка движется рывками, легкий груз-разделитель выпадает из зоны разреза рукава, а тяжелый - довольно громоздок и при изготовлении мешочков небольшого размера его трудно установить .

Наиболее близким к предлагаемому является устройство для разделения слипшихся слоев рукавных полимерных пленок, содержсцдее приемные валки с выступами на рабочей поверхности одного из валков, где выступы расположены таким образом, что образующаяся воздушная подушка обеспечивает

прочность пленочного рукава по сгибу, т.е. предотвращает сплющивание кромки рукава, а высота выступов составляет 5-20 толщин пленки 2.

Однако это устройство не обеспечивает разделение пленочного рукава :в его средней по ширине части, сжатой наиболее плотно. Наличие по краям рукава воздушной подушки с минимальtoной толщиной в 5-20 толщин пленки приводит к неравномерной намотке рулона, при этом с увеличением при намотке рулона его диаметра неизбежно ухудшается качество намотки, которая в конечном итоге становится не15возможной. Из-за плотного сжатия средней части рукава невозможно осуществлять его разрезание в продольном направлении с разделением слипшихся слоев по линиям разреза, что

20 ограничивает область его применения и не позволяет использовать при массовом изготовлении полиэтиленовых мешочков.

25

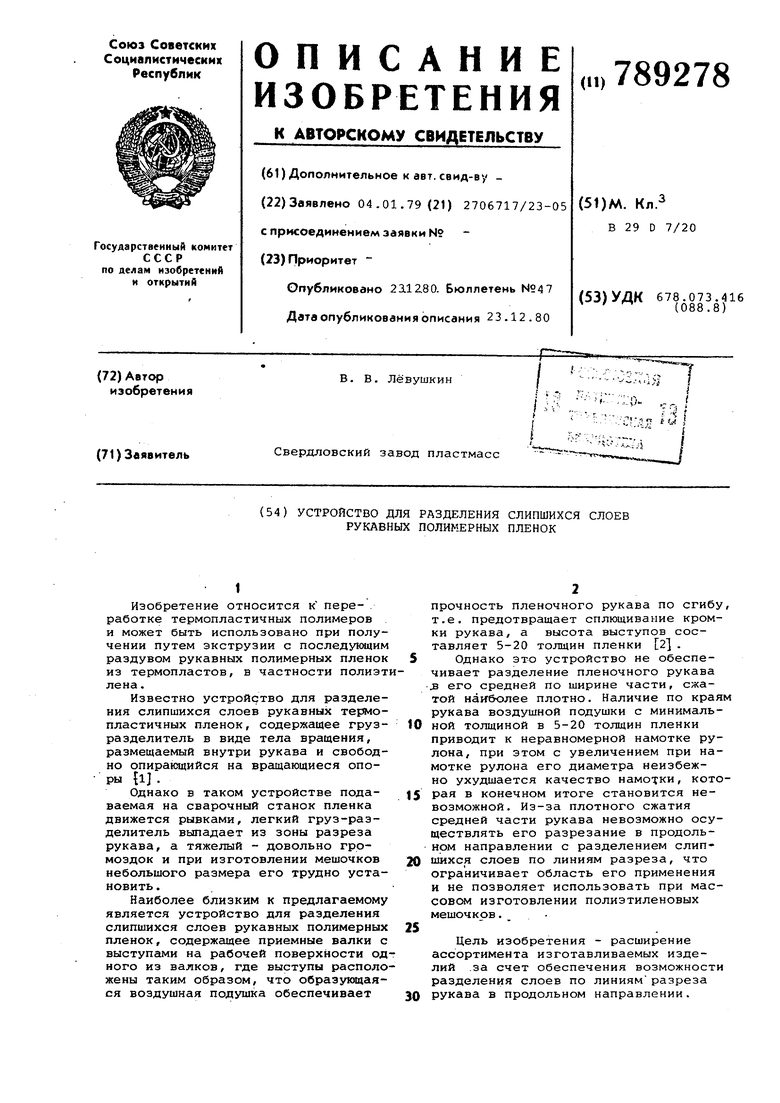

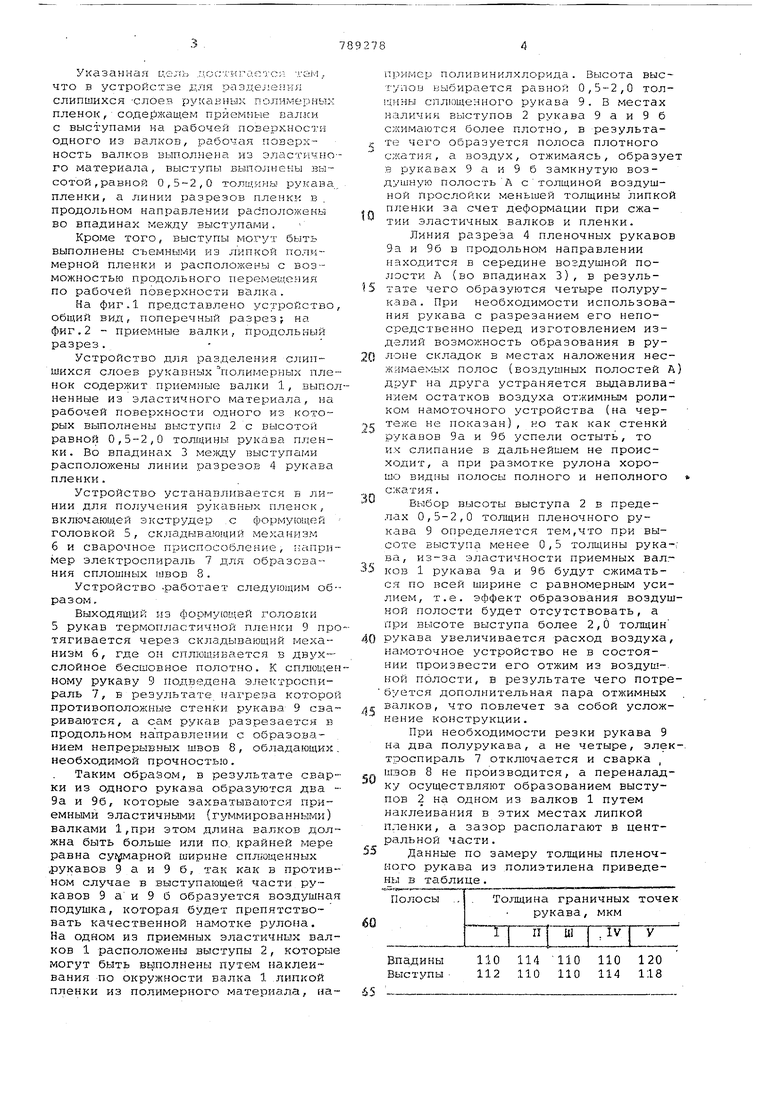

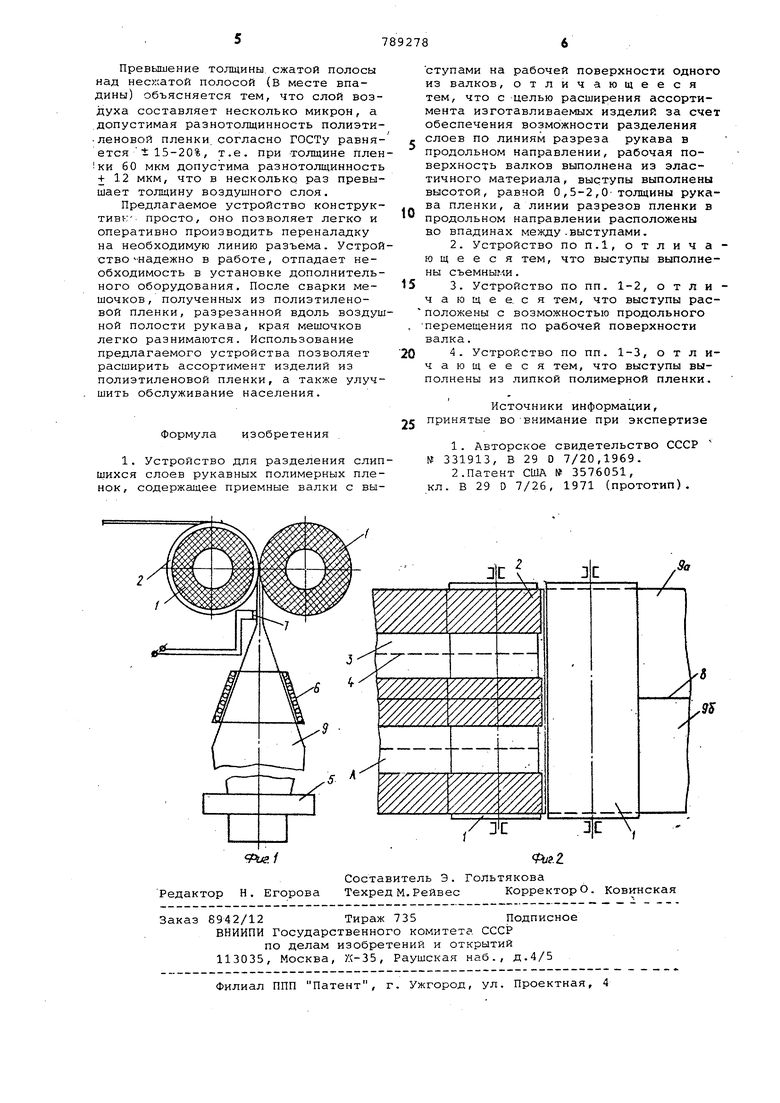

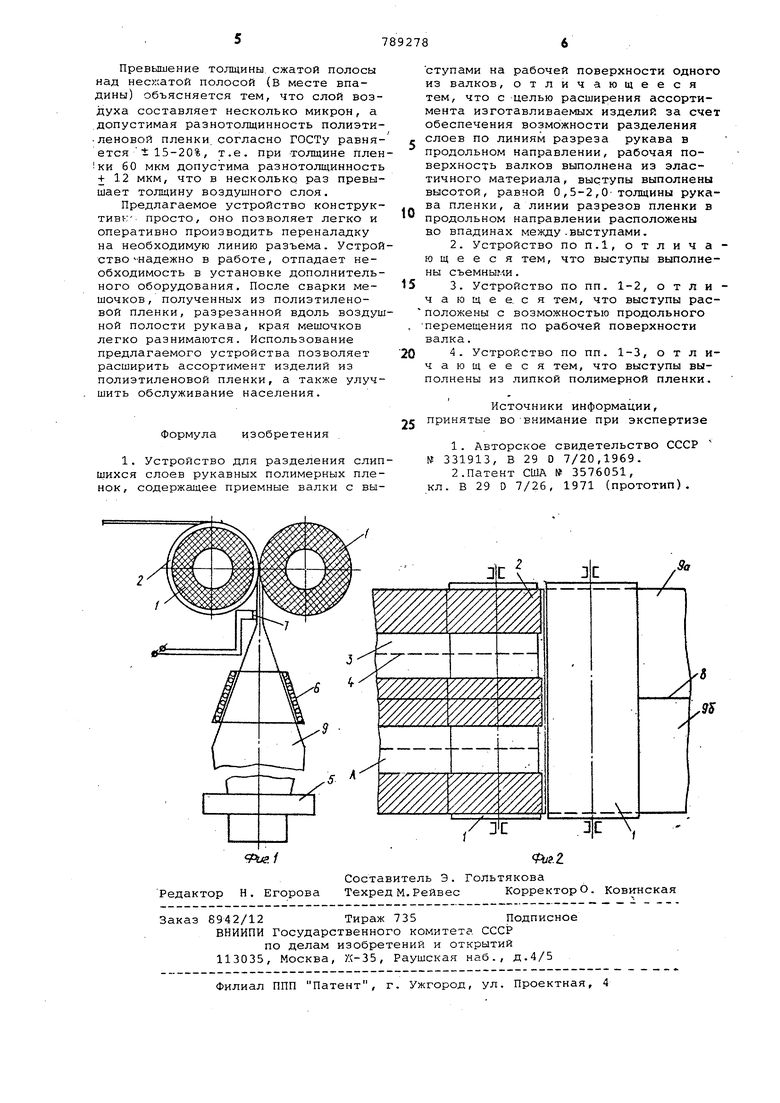

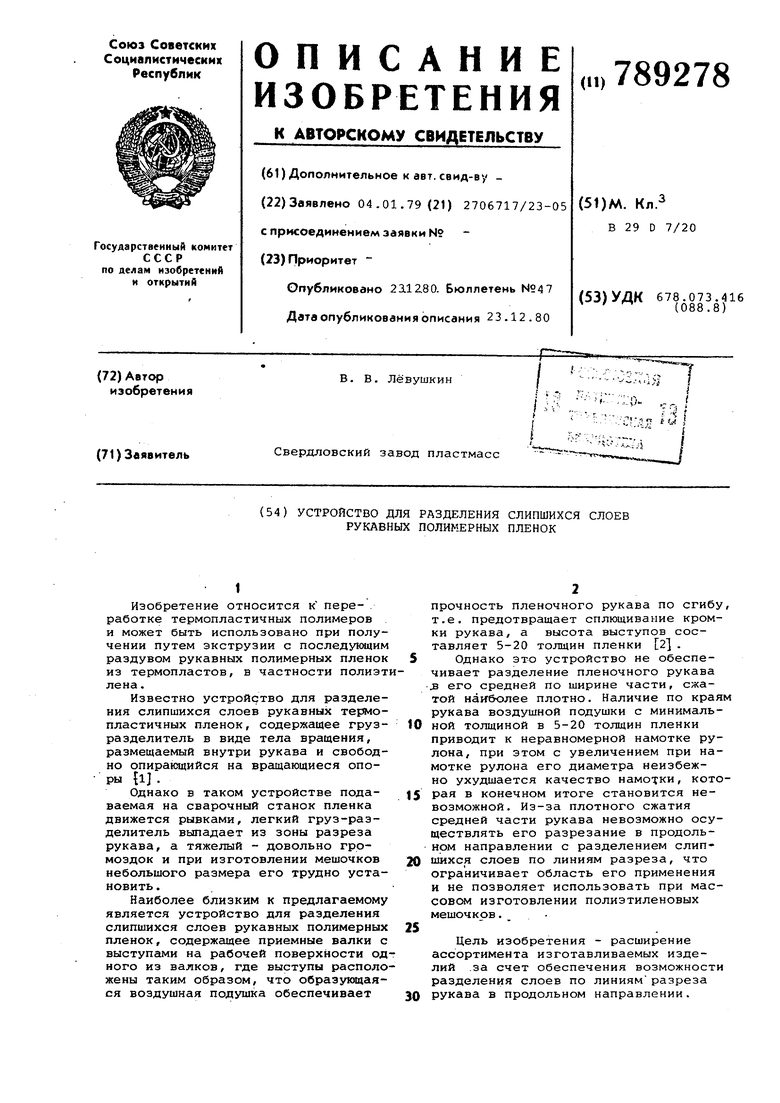

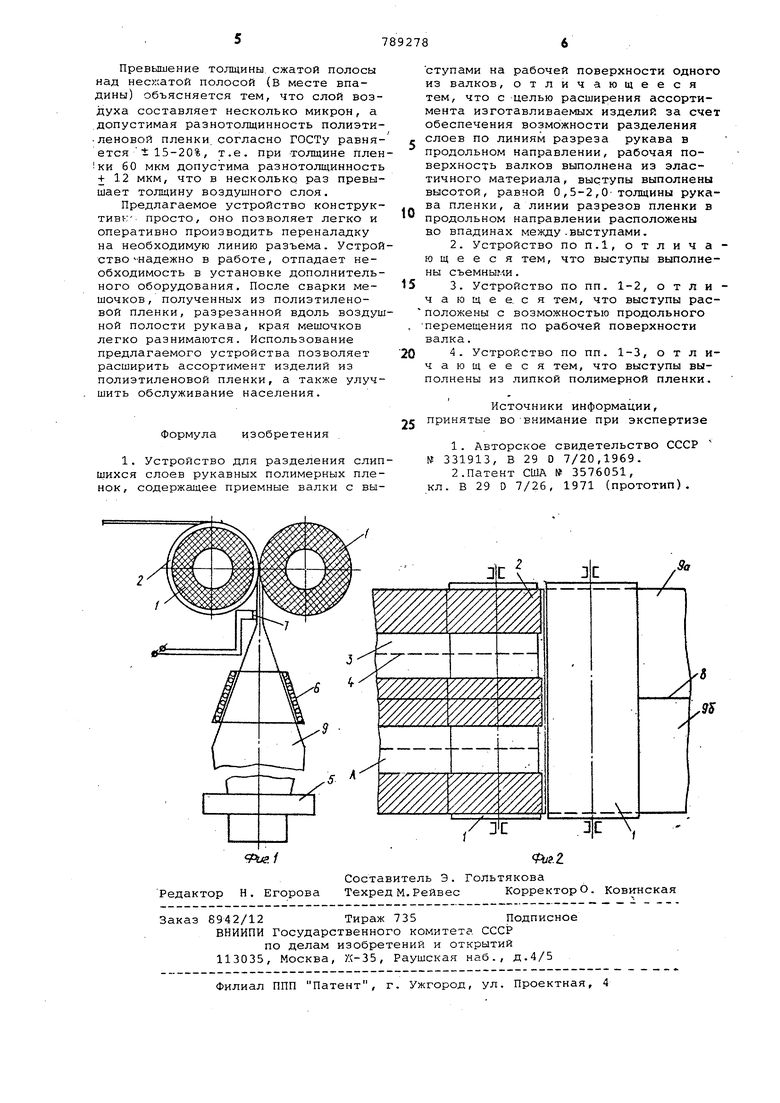

Цель изобретения - расширение ассортимента изготавливаемых изделий .за счет обеспечения возможности разделения слоев по линиямразреза 30 рукава в продольном направлении. Указанная це;(Ь ,цос;1И :аетс;л там., что в устройстве для разде;;ения слипшихся -слоев рукавных полимерньзх пленок,содержащем приемные валки с выступами на. рабочей поверхности одного из валков, рабочая поверхность валков выполнена из эластично го материала, выступы выполнены высотой, равной 0,5-2,0 толщкн.у ругсава пленки, а линии разрезов пленки в продольном направлении расположены во впадинах между выступами. Кроме того, выступы мозгут быть выполнены съемными из липкой полимерной пленки и расположены с возможностью продольного перемещения по рабочей поверхности валка. На фиг.1 представлено устройство общий вид, поперечный разрез; на фиг,2 - приемные валки, продольный разрез. Устройство для разделения слипшихся слоев рукавныхполимерных пле нок содержит приемные валки 1, выпо ненные из эластичного материала, на рабочей поверхности одного из которых выполнены выступЕ-л 2 с высотой равной 0,5-2,0 толщины рукава пленки. Во впадинах 3 ме)к,ду выступами расположены линии разрезов 4 рукава пленки. Устройство устанавливается в лиНИИ для получения рукавных пленок, включающей экструдер с фо;)мую1.дей головкой 5, складывающий ме г1низм б и сварочное приспособление, ;-:апрн мер электроспираль 7 образова-ния сплошных швов 3. Устройство .работает следующим об разом. Выходящий из формующей головки 5 рукав термопластичной пленки 9 пр тягивается через складывающий механизМ 6, где он сплюшинается в двухслойное бесшовное полотно. К сплюще ному рукаву 9 подведена электроспираль 7, в результате нагрева которо противоположные стэнки рукава 9 сва риваются, а сам рукав разрезается в продольном направлении с образованием непрерывных швов 8, обладающих необходимой прочностью. Таким образом, в результате свар ки из одного рукава образуются два 9а и 96, которые захватываются приемными эластичными (гумглированнымк) валками 1,при этом длина валков дол жна быть больше или по. крайней мере равна суг арной ширнне сплющенных .рукавов 9 а и 9 б, так как в против ном случае в выступающей части рукавов 9 а и 9 б образуется воздушна подушка, которая будет препятствовать качественной намотке рулона. На одном из приемных эластичных вал ков 1 расположены выступы 2, которы могут быть выполнены путем наклеивания по окружности валка 1 липкой пленки из полимерного материала, на пример поливинилхлорида. Высота выступов выбирается равной 0,5-2,0 тол1Ц1-1НЫ сплющенного рукава 9, В местах наличия выступов 2 рукава 9 а и 9 б с;кимаются более плотно, в результате чего образуется полоса плотного с;катия, а воздух, отжимаясь, образует в рукавах 9 а и 9 б замкнутую воздушную полость А с толщиной воздушной прослойки меньшей толщины липкой пленки за счет деформации при сжатии эластичных валков и пленки. Линия разреза 4 пленочных рукавов 9а и 96 в продольном направлении находится в середине воздушной полости А (во впадинах 3), в результате чего образуются четыре полурукава. При необходимости использования рукава с разрезанием его непосредственно перед изготовлением изделий возможность образования в рулоне складок в местах наложения несжимаемых полос (воздушных полостей А) друг на друга устраняется вьщавливаннем остатков воздуха отжимным роликом намоточного устройства (на чертеже не показан), но так как стенки рукавов 9а и 96 успели остыть, то их слипание в дальнейшем не происходит, а при размо.тке рулона хорошо видны полосы полного и неполного сжатия. Выбор в.ысоты выступа 2 в пределах 0,5-2,0 толщин пленочного рукава 9 определяется тем,что при высоте выступа менее 0,5 толщины рука-; на, из-за эластичности приемных вал.ков 1 рукава 9а и 96 будут сжиматься по всей ширине с равномерным усилием, т.е. эффект образования воздушной полости будет отсутствовать, а при высоте выступа более 2,6 толщин рукава увеличивается расход воздуха, намоточное устройство не в состоянии произвести его отжим из воздуш-. ной полости, в результате чего потребуется дополнительная пара отжимных валков, что повлечет за собой усложнение конструкции. При необходимости резки рукава 9 на два полурукава, а не четыре, элек-. троспираль 7 отключается и сварка шзов 8 не производится, а переналадку осуществляют образованием выступов 2 на одном из валков 1 путем наклеивания в этих местах липкой пперп й, а зазор располагают в центральной части. Данные по замеру толщины пленочного рукава из полиэтилена приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНКИ ДЛЯ СВАРКИ ПАКЕТОВ | 1996 |

|

RU2111121C1 |

| УСТРОЙСТВО для РЕЗКИ ПЛЕНКИ НА ПРОДОЛЬНЫЕ ПОЛОСЫ | 1971 |

|

SU311766A1 |

| Система управления процессом формообразования экструдируемого пленочного рукава | 1988 |

|

SU1549772A1 |

| УСТРОЙСТВО для РАЗДЕЛЕНИЯ СЛИПШИХСЯ СЛОЕВ РУКАВНОЙ ПЛЕНКИ | 1970 |

|

SU264681A1 |

| Устройство для складывания и приема рукавных пленок | 1987 |

|

SU1502380A1 |

| Устройство для продольной резки рукавной полимерной пленки | 1975 |

|

SU539776A1 |

| СИНТЕТИЧЕСКАЯ КОЛБАСНАЯ ОБОЛОЧКА НА ПОЛИАМИДНОЙ ОСНОВЕ, НАПОЛНЯЕМАЯ БЕЗ РАСТЯЖЕНИЯ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОБОЛОЧКИ | 2010 |

|

RU2442425C2 |

| Устройство для двухосного растяжения рукавных полимерных пленок | 1975 |

|

SU595171A1 |

| Устройство для разделения слипшихся слоев рукавной пленки | 1972 |

|

SU505570A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУСАДОЧНОЙ ПЛЕНКИ | 2013 |

|

RU2533726C1 |

Авторы

Даты

1980-12-23—Публикация

1979-01-04—Подача