Изобретение относится к переработке полимерных материалов и может быть использовано в оборудовании для производства рукавных пленок в химической промьшшенности.

Цель изобретения - повьшение качества намотки в рулон пленки, имеющей липкий наружный слой, за счет предотвращения образования на пленке запрессованных боковых складок.

3150

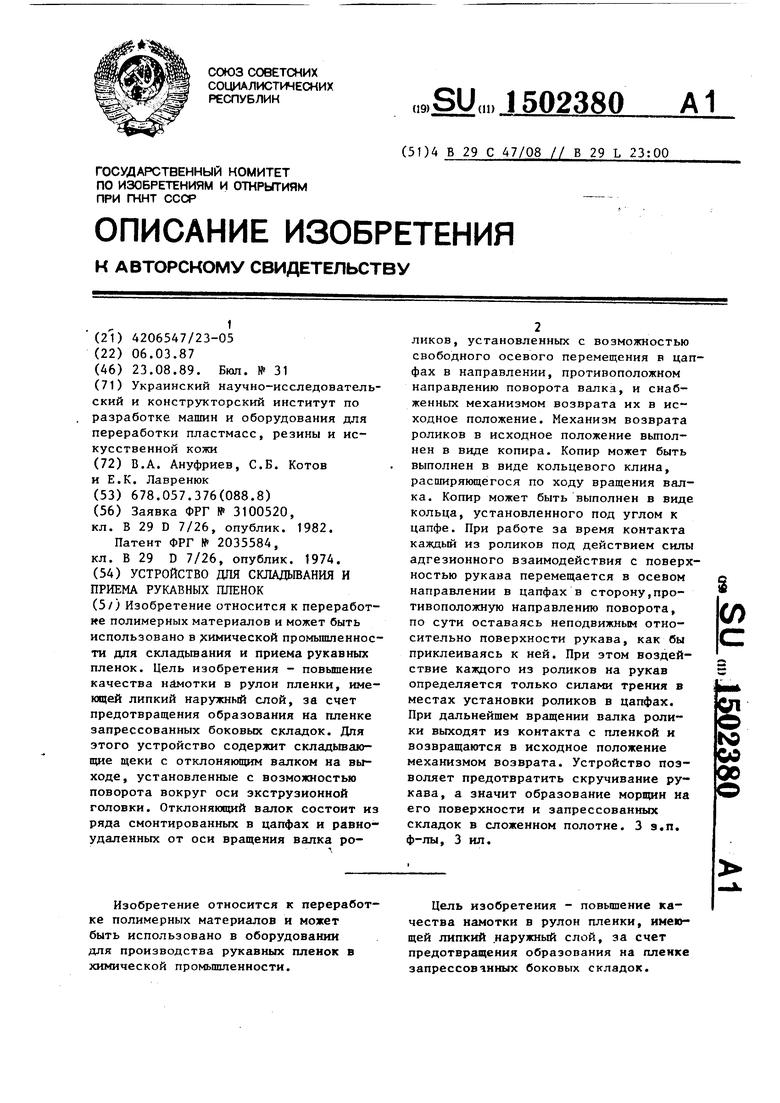

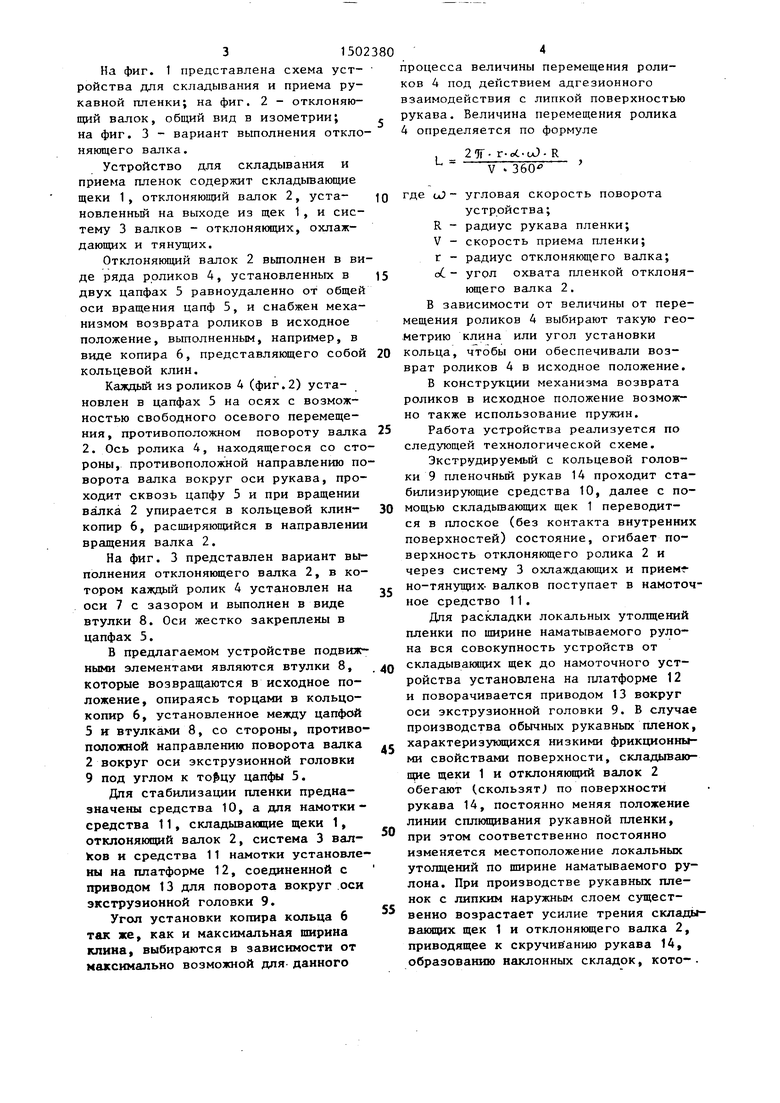

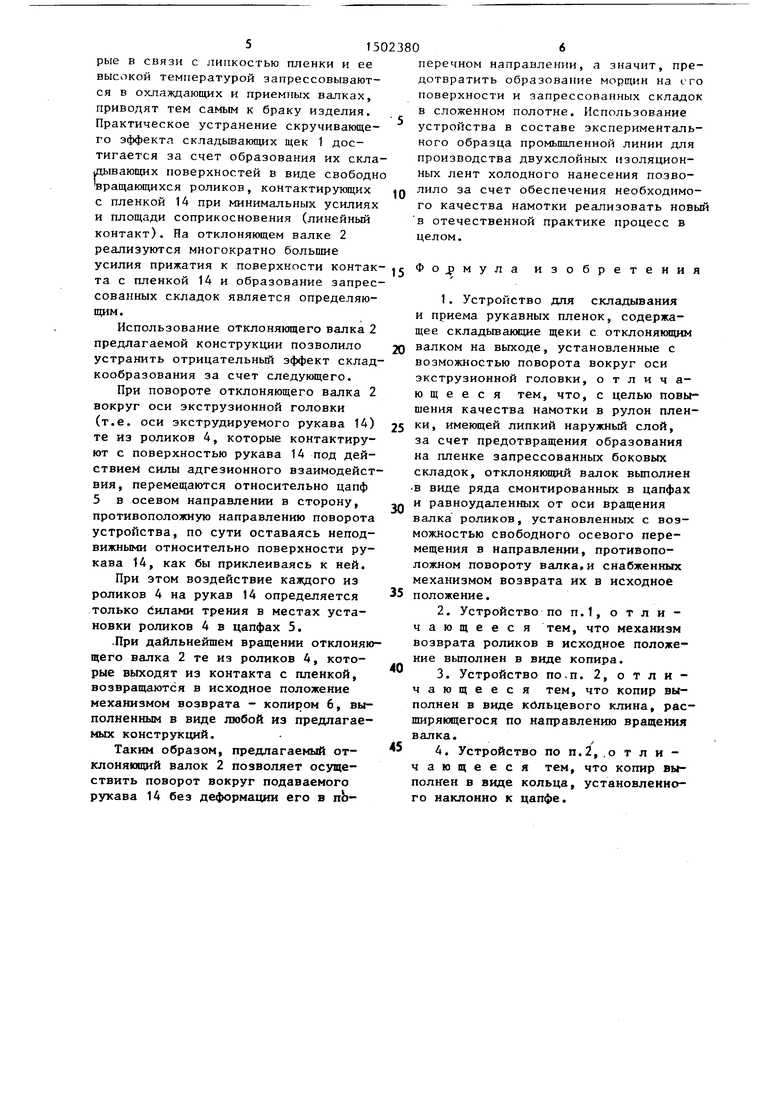

На фиг. 1 представлена схема уст- ройства для складывания и приема рукавной пленки; на фиг. 2 - отклоняющий валок, общий вид в изометрии; на фиг. 3 - вариант выполнения отклоняющего валка.

Устройство для складывания и приема пленок содержит складьшающие щеки 1, отклоняющий валок 2, уста- новленный на выходе из щек 1, и систему 3 валков - отклоняющих, охлаждающих и тянущих.

Отклоняющий валок 2 вьтолнен в виде ряда роликов 4, установленных в двух цапфах 5 равноудаленно от общей оси вращения цапф 5, и снабжен механизмом возврата роликов в исходное положение, вьшолненным, например, в виде копира 6, представляющего собой кольцевой клин.

Каждый из роликов 4 (фиг.2) установлен в цапфах 5 на осях с возможностью свободного осевого перемещения, противоположном повороту валка 2. Ось ролика 4, находящегося со стороны, противоположной направлению поворота валка вокруг оси рукава, проходит сквозь цапфу 5 и при вращении валка 2 упирается в кольцевой клин- копир 6, расширяющийся в направлении вращения валка 2.

На фиг. 3 представлен вариант выполнения отклоняющего валка 2, в котором каждый ролик 4 установлен на оси 7 с зазором и выполнен в виде втулки 8. Оси жестко закреплены в цапфах 5.

В предлагаемом устройстве подвижными элементами являются втулки В, которые возвращаются в исходное положение, опираясь торцами в кольцо- копир 6, установленное между цапфой 5 и втулками 8, со стороны, противоположной направлению поворота валка 2 вокруг оси экструзионной головки 9 под углом к цапфы 5.

Дпя стабилизации пленки предназначены средства 10, а для намотки- средства 11, складывающие щеки 1,

отклоняющий валок 2, система 3 вал Усов и средства 11 намотки установлены на платформе 12, соединенной с приводом 13 для поворота вокруг оси экструэионной головки 9.

Угол установки копира кольца 6 так же, как и максимальная ширина клина, выбираются в зависимости от максимально возможной для данного

процесса величины перемещения роликов 4 под действием адгезионного взаимодействия с липкой поверхностью рукава. Величина перемещения ролика 4 определяется по формуле

L

2)Г- r-oC-LJ- R V 360

Q 1520

2530

е

.дО .-

50

55

где cJ - угловая скорость поворота

устройства;

R - радиус рукава пленки; V - скорость приема пленки; г - радиус отклоняющего валка; dL угол охвата пленкой отклоняющего валка 2.

В зависимости от величины от перемещения роликов 4 выбирают такую геометрию клина или угол установки кольца, чтобы они обеспечивали возврат роликов 4 в исходное положение.

В конструкции механизма возврата роликов в исходное положение возможно также использование пружин.

Работа устройства реализуется по следующей технологической схеме.

Экструдируемый с кольцевой головки 9 пленочный рукав 14 проходит стабилизирующие средства 10, далее с помощью складьшающих щек 1 переводится в плоское (без контакта внутренних поверхностей) состояние, огибает поверхность отклоняющего ролика 2 и через систему 3 охлаждающих и приема- но-тянущих валков поступает в намоточное средство 11.

Дпя раскладки локальных утолщений пленки по щирине наматываемого рулона вся совокупность устройств от складывающих щек до намоточного устройства установлена на платформе 12 и поворачивается приводом 13 вокруг оси экструзионной головки 9. В случае производства обычных рукавных пленок, характеризующихся низкими фрикционными свойствами поверхности, складываю- пще щеки 1 и отклоняющий валок 2 обегают (.скользят по поверхности рукава 14, постоянно меняя положение линии сплющивания рукавной пленки, при этом соответственно постоянно изменяется местоположение локальных утолщений по щирине наматываемого рулона. При производстве рукавных пленок с липким наружным слоем существенно возрастает усилие трения складывающих щек 1 и отклоняющего валка 2, приводящее к скручив анию рукава 14, образованию наклонных складок, кото-.

рые в связи с липкостью пленки и ее высокой температурой запрессовываются в охлаждающих и приемпых валках, приводят тем самым к браку изделия. Практическое устранение скручивающего эффекта складьшающих щек 1 достигается за счет образования их складывающих поверхностей в виде свободно вращающихся роликов, контактирующих с пленкой 14 при минимальных усилиях и площади соприкосновения (линейный контакт). На отклоняющем валке 2 реализуются многократно большие усилия прижатия к поверхности контакта с пленкой 1А и образование запрессованных складок является определяющим.

Использование отклоняющего валка 2 предлагаемой конструкции позволило устранить отрицательный эффект складкообразования за счет следующего.

При повороте отклоняющего валка 2 вокруг оси экструзионной головки (т.е. оси экструдируемого рукава 14) те из роликов 4, которые контактируют с поверхностью рукава 14 под действием силы адгезионного взаимодействия , перемещаются относительно цапф 5 в осевом направлении в сторону, противоположную направлению поворота устройства, по сути оставаясь неподвижными относительно поверхности рукава t4, как бы приклеиваясь к ней.

При этом воздействие каждого из роликов 4 на рукав 14 определяется только Силами трения в местах установки роликов 4 в цапфах 5.

.При дайльнейшем вращении отклоняющего валка 2 те из роликов 4, которые выходят из контакта с пленкой, возвращаются в исходное положение механизмом возврата - копиром 6, выполненным в виде любой из предлагаемых конструкций.

Таким образом, предлагаемый отклоняющий валок 2 позволяет осуществить поворот вокруг подаваемого рукава 14 без деформации его в пЬ

перечном направлении, а значит, предотвратить образование морщин на его поверхности и запрессованных складок в сложенном полотне. Использование устройства в составе экспериментального образца промышленной линии для производства двухслойных изоляционных лент холодного нанесения позволило за счет обеспечения необходимого качества намотки реализовать новый в отечественной практике процесс в целом.

15

Ф о д) м у л

изобретения

0

5

0

5

0

5

1.Устройство для складывания и приема рукавных пленок, содержащее складьюаюцие щеки с отклоняющим валком на выходе, установленные с возможностью поворота вокруг оси экструзионной головки, отличающееся тем, что, с целью повышения качества намотки в рулон пленки , имеющей липкий наружный слой,

за счет предотвращения образования на пленке запрессованных боковых складок, отклоняющий валок вьшолнен в виде ряда смонтированных в цапфах и равноудаленных от оси вращения валка роликов, установленных с возможностью свободного осевого перемещения в направлении, противоположном повороту валка,и снабженных механизмом возврата их в исходное положение.

2.Устройство по П.1, отличающееся тем, что механизм возврата роликов в исходное положение вьтолнен в виде копира.

3.Устройство по-П. 2, о т л и - чающееся тем, что копир выполнен в виде кольцевого клина, расширяющегося по направлению вращения валка.

4.Устройство по п.2,,о т л и - чающееся тем, что копир выполнен в виде кольца, установленного наклонно к цапфе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приема экструдируемой рукавной пленки | 1989 |

|

SU1684072A1 |

| Устройство для разделения слипшихся слоев рукавных полимерных пленок | 1979 |

|

SU789278A1 |

| Система управления процессом формообразования экструдируемого пленочного рукава | 1988 |

|

SU1549772A1 |

| Устройство для продольной резки рукавной полимерной пленки | 1988 |

|

SU1634513A1 |

| Способ получения термоусаживающегося изоляционного материала | 1988 |

|

SU1581589A1 |

| СПОСОБ НАМОТКИ ТОНКИХ РУКАВНЫХ ПЛЕНОК ИЗ ТЕРМОПЛАСТОВ | 1969 |

|

SU243821A1 |

| ВСЕСО.ЮЗНАЯПДТ;лП'КО-:;-Х;:^ИГ?й;^БИ5Л1'Ю'Гг;кА | 1971 |

|

SU309491A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУСАДОЧНОЙ ПЛЕНКИ | 2013 |

|

RU2533726C1 |

| Система автоматического регулирования диаметра экструдируемого пленочного рукава | 1989 |

|

SU1643170A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

Изобретение относится к переработке полимерных материалов и может быть использовано в химической промышленности для складывания и приема рукавных пленок. Цель изобретения - повышение качества намотки в рулон пленки, имеющей липкий наружный слой, за счет предотвращения образования на пленке запрессованных боковых складок. Для этого устройство содержит складывающие щеки с отклоняющим валком на выходе, установленные с возможностью поворота вокруг оси экструзионной головки. Отклоняющий валок состоит из ряда смонтированных в цапфах и равноудаленных от оси вращения валка роликов, установленных с возможностью свободного осевого перемещения в цапфах в направлении, противоположном направлению поворота валка, и снабженных механизмом возврата их в исходное положение. Механизм возврата роликов в исходное положение выполнен в виде копира. Копир может быть выполнен в виде кольцевого клина, расширяющегося по ходу вращения валка. Копир может быть выполнен в виде кольца, установленного под углом к цапфе. При работе за время контакта каждый из роликов под действием силы адгезионного взаимодействия с поверхностью рукава перемещается в осевом направлении в цапфах в сторону, противоположную направлению поворота, по сути оставаясь неподвижным относительно поверхности рукава, как бы приклеиваясь к ней. При этом воздействие каждого из роликов на рукав определяется только силами трения в местах установки роликов в цапфах. При дальнейшем вращении валка ролики выходят из контакта с пленкой и возвращаются в исходное положение механизмом возврата. Устройство позволяет предотвратить скручивание рукава, а значит образование морщин на его поверхности и запрессованных складок в сложенном полотне. 3 з.п.ф-лы, 3 ил.

Iplff.t

| Заявка ФРГ № 3100520, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| ГИДРОАКУСТИЧЕСКИЙ ОТРАЖАТЕЛЬ | 1993 |

|

RU2035584C1 |

| Солесос | 1922 |

|

SU29A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1989-08-23—Публикация

1987-03-06—Подача