1

Изобретение относится к способамполучения алкилбензолов, а именно к получению этил- и изопропилбенэолов . алкилированием бензопа олефинами в присутствии катализаторов ФриделяКрафтса, и может быть использовано в нефтехимической промышленности.

Известен способ получения этилбензола с катализаторным комплексом на основе хлористого алюминия. Бензол перед алкилированием проходит азеотропную осушку на двух ректификационных колоннах. В первую по ходу колонну подают влажный бензол с примесями, из кубовой части колонны отводят осушенный бензол, содержащий 0,01 вес.% воды. Дистиллят подают на выделение примесей во вторую ректифнкацнонную колонну, верхний продукт которой выводят из системы, а кубовые продукты обеих колонн объединяют и направляют на алкилирование

-Ш

Большое содержание влаги в осушен ном бензоле (0,01 вес.%) требует повышенного расхода хлористого алюминия, который разлагается .водой с образованием хлористого водорюда, яв.ляющегося источником коррозии оборудования, и гидроокиси алюминия, не обладающей катгипитическоп активностью.

Наиболее близким к описываемому изобретению по технической сущности

5 н достигаемому результату является способ получения низших алкилбензолов, включающий азеотропную осушку исходного бензола, смешение с полиалкилбензолами и подачу на каталитнtO ческое алкнлирование олефинами.

В известном способе образующиеся при реакции полиалкилбензолы смешивают с осушенным бензолом и подают в алкилатор для переалкилиро 5 вання. Обезвоживание бензола проводят азеотропной осушкоП, т.е. выделением на ректификационной колонне воды, растворимой в бензоле (0,060,1 вес.%),в качестве-ее гетероазеот20 ропа с бензолом. Для получения в кубовой части колонны осушенного бензола с содержанием влаги 0,003-0,006 вес.% необходимый вывод его паров составляет 40-50% от поступающего на -25 осушку. После расслаивания дистиллята вода выводится из системы, .а бензол возвращается на колонну L2J.

Большой отгон бензола по сравне.нню с теоретически необходимым (со30 держание воды в ее гетероазеотропе с

бензолом 8,8 вес.%) выдерживают, вследствие незначительной разницы в температурах кипения 6eH3OJja ГВОДОс и его гетероазёотропа с водой (69, что требует значительных энергозатрат. Кроме того, в присутствии указанного количества влаги снижается селективность процесса, что приводи к увеличению расходных коэффициентов .по сырью.

Цель изобретения - уменьшение рас хода катализатора.

Поставленная цель достигается описываемым способом получения низших ашкилбензолов, вктвочающим смешение исходного бензола с поЛиалкилбензолами при весовом отношении бензол: полиалкилбензолы 1:0,07-0,22 с последующей азеотропной осушкой полученной смеси и податей ее на каталитическое алкилирование олефинами.

Отличительными признаками являютСП смешение исходного бензола с полиалкилбензолами при весовом отношении бензол: полиалкилбензолы 1:0,070,22 с последующей азеотропной осушкой полученной смеси и подачей ее на ал к ил иров ан ие.

Согласно данному способу снижение концентрации воды в осушенном бензоле объясняется прежде всего увеличением коэффициента относительной летучести воды. Увеличение коэффициента относительной летучести воды при добавлении полиалкилбензолов термодинамически связано с ограниченной растворимостью воды в полиалкилбензолах при неограниченной растворимости в них бензола. Кроме того полисшкилбензолы повышают температуру в колонне (в кубовой части на 5-15 С что, .согласно второму закону Вревского, приводит к увеличению содержания воды в ее гетероазеотропе с бензолом

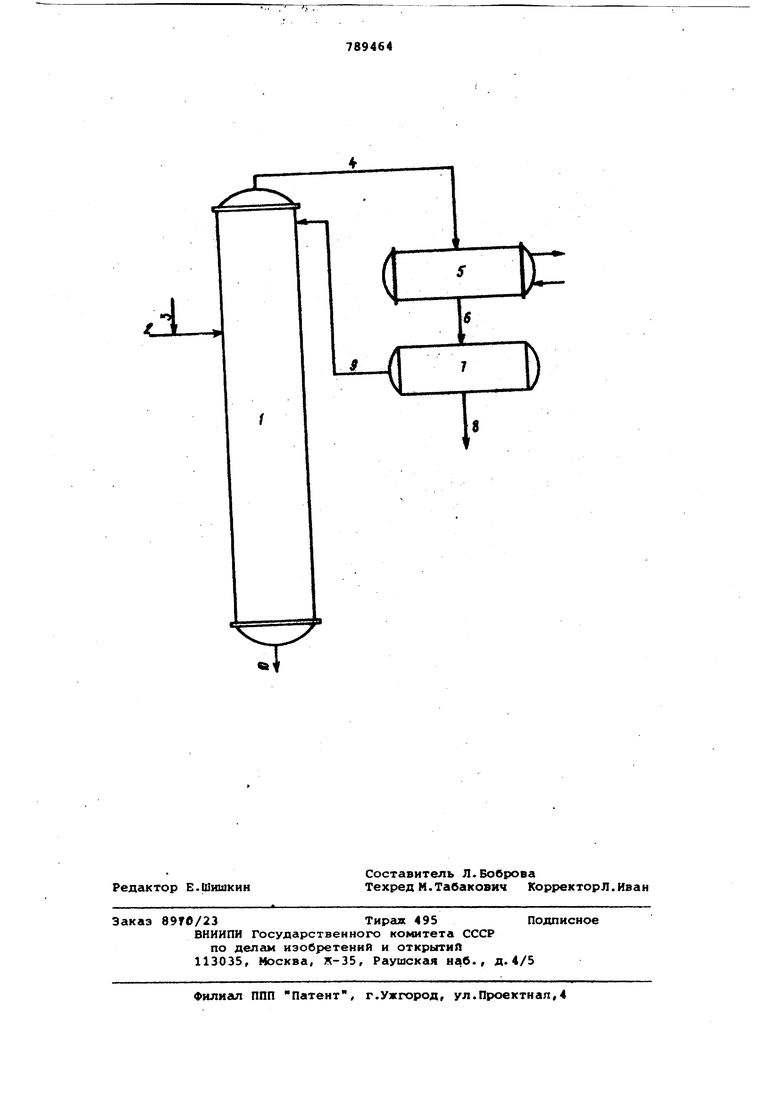

На чертеже изображена принципиальная схема реализации предложенного изобретения.

В колонну 1 азеотропной осушки по линии 2 подают бензол с растворенной влагой, а по линии 3 - полиалкилбензолы. Пары бензола и воды отводят по линии 4 и конденсируют в дефлегматоре 5. Углеводородную фазу по линии б подают в отстойник 7. Из отстойника 7 по линии 8 отводят воду, а бензол по линии 9 возвращают в колонну. По линии 10 из колонны 1 отводят осушенные бензол и полиалкилбензогш и направляют их на алкилирование.

Смешение бензола с полиалкилбензолами перед колонной азеотропной осушки позволяет умен6шит|. расход пара на азеотропную осушку в 2-3 раза за счет сокращения рецикла углеводородной части погона колонны, снизить содержание влаги в осушеном бензоле, что позволит:сократить расход катализатора на алкилирование на 2,3-2,8 кг на 1 т гшкилбеизола при .

увеличении селективности на 0,6-0,9)t увеличить время межремонтного пробег оборудования за счет уменьшения его коррозии и повысить селективность прцэсЬа. Кроме того, предварительное смешение бензола и полиалкилбензола уменьшает зону их неравнс лерного распределения в алкилаторе и улучшает условия алкилирования.

При подаче полиалкилбензолов на азеотропную осушку совместно с бензолом концентрация воды с кубовой жидкости колонны, в пересчете на бензол , снижается при увеличении относительного содержания полиалкилбензолов. По данному способу все переалкилируемые полиалкилбензолы, количество которых определяется их содержанием в алкилате, смешивают с бензолом перед их поступлением в колонну азеотропной осушки в весовом соотношении бензол: полиалкилбензолы 1:0,07-1:0,22.

Полиалкилбензолы подают на смешение с бензолом после их выделения ректификацией из алкилата.

Данный способ получения алкилбензолов может быть использован при производстве этил- и изопропилбензолов.

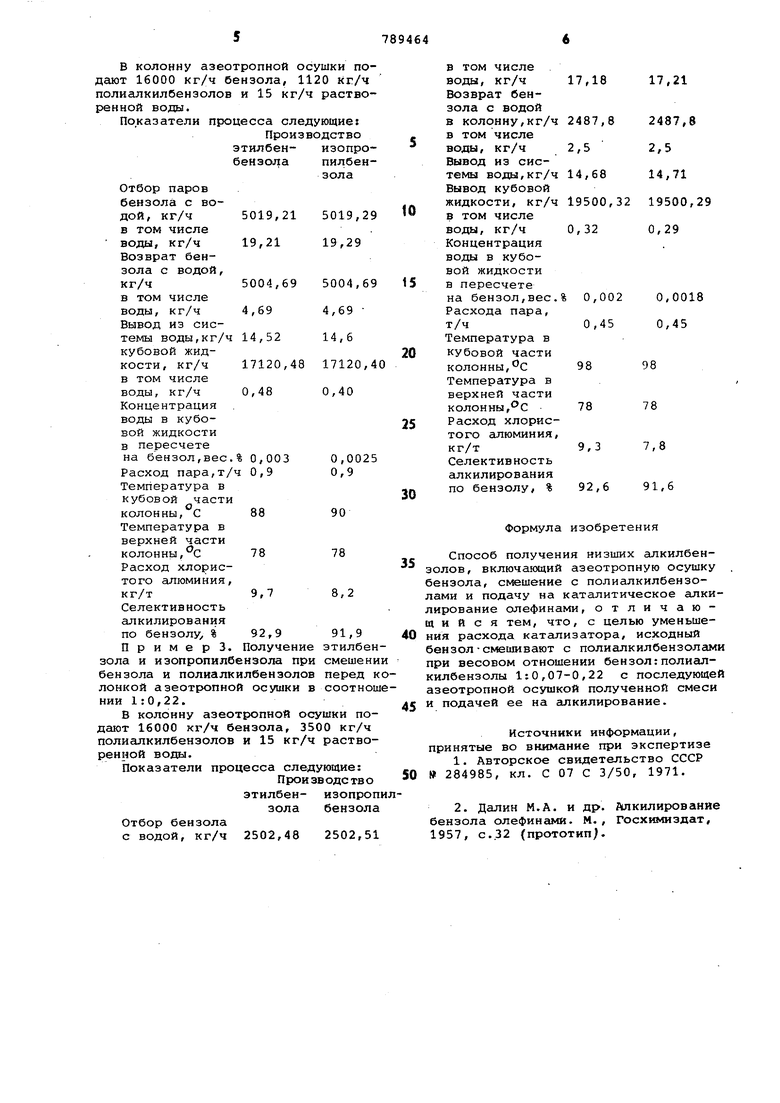

Пример (сравнительный; , Получение этил- и изопропилбензола. В колонну азеотропной осушки подают 16000 кг/ч бензола и 15 кг/ч растворенной воды.

Показатели процесса следующие: Отбор паров бензола С водой, кг/ч8021,4

в том числе воды,кг/ч 21,4 Возврат бензола с водой в колонну, кг/ч 8007,2 в том числе воды,кг/ч 7,2 вывод из системы воды, кг/ч14,2

Швод бензола с водой с кубовой части, кг/ч 16000,8 в том числе воды,кг/ч 0,8 Концентрация воды в осушенном бензоле, вес.%0,005

Расход пара, т/ч 1,46 Температура в кубовой части колонны,С 83 Темрература в верхней части колонны,°С 78 При алкилировании бензола.(с указанным содержанием влаги) этиленом расход хлористого алюминия составит 12 кг/т этилбензола, при селективности по бензолу 92%.

При алкилировании бензола пропиленом расход хлористого алюминия составит 10,6 кг/т изопропилбензола, при селективности по бензолу 91%. Пример2. Получение этилбензола и изопропилбензола при смешении бензола и полиалкилбензолов пере колонной азеотропной осушкиi в соотисяиении 1:0,07. В колонну азеотропной осушки п дают 16000 кг/ч бензола, 1120 кг/ полиалкилбенЭОЛОВ и 15 кг/ч раств ренной воды. Показатели процесса следующие Производство этилбенизопрбензола пилбе зола Отбор паров бензола с водой, кг/ч 5019,21 5019 в том числе воды, кг/ч 19,21 19,29 Возврат бензола с водой, кг/ч5004,69 5004 в том числе воды, кг/ч 4,69 4,69 Вывод из системы воды,кг/ч 14,52 14,6 кубовой жидкости, кг/ч 17120,48 17120 в том числе воды, кг/ч 0,48 0,40 Концентрация воды в кубовой жидкости в пересчете на бензол,вес.% 0,003 0,00 Расход пара,т/ч 0,9 0,9 Температура в кубовой части колонны, С 88 Температура в верхней части колонны,с Расход хлористого алюминия, кг/т9,7 Селективность алкилирования по бензолу, % 92,9 П р и м е р 3. Получение этилб зола и изопропилбензола при смеше бензола и полналкилбенэолов перед лонкой азеотропной осушки в соот нии 1:0,22. В колонну азеотропной осушки п дают 16000 кг/ч бензола, 3500 кг/ полиалкилбензолов и 15 кг/ч раств ренной воды. Показатели процесса следующие: Производств этилбен- изопр зола бензо Отбор бензола с водой, кг/ч 2502,48 2502 в том числе воды, кг/ч 17,18 Возврат бензола с водой в колонну,кг/ч 2487,8 2487,8 в том числе воды, кг/ч .2,5 Вывод из системы воды,кг/ч 14,68 Вывод кубовой жидкости, кг/ч 19500,32 19500,29 в том числе воды, кг/ч 0,32 Концентрация воды в кубовой жидкости в пересчете на бензол,вес.% 0,002 0,0018 Расхода пара, т/ч0,45 0,45 Температура в кубовой части колонны, 98 Температура в верхней части колонны ,С 78 Расход хлористого алюминия, кг/т9,3 Селективность алкилирования по бензолу, % 92,6 Формула изобретения Способ получения низших алкилбенов, включающий азеотропную осушку зола, смешение с полиалкилбензои и подачу на каталитическое алкиование олефинами, отличаюйся тем, что, с целью уменьшерасхода катализатора, исходный зол смешивают с полиалкилбензолгили весовом отношении бензол:полиалбензолы 1:0,07-0,22 с последующей отропной осушкой полученной смеси одачей ее на алкилирование. Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 284985, кл. С 07 С 3/50, 1971. 2.Далин М.А. и др. йлкилирование нзола олефинами. М., Госхимиздат, 57, с.32 (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

| Способ получения низших алкилбензолов | 1985 |

|

SU1305151A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения этилбензола | 1979 |

|

SU825466A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2004 |

|

RU2267476C1 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| Способ получения этилбензола | 1980 |

|

SU925923A1 |

Авторы

Даты

1980-12-23—Публикация

1978-06-12—Подача