1130515

Изобретение относится к нефтехимической промышленности, а именно к производству этил- и .изопропйлбензо- лов алкилированием бензола олефинами в присутствии катализатора Фриделя- 5 Крафтса.

Целью изобретения является увеличение селективности процесса за счет осушки бензола, подаваемого на алки- лирование, в составе раздельных технологических потоков.

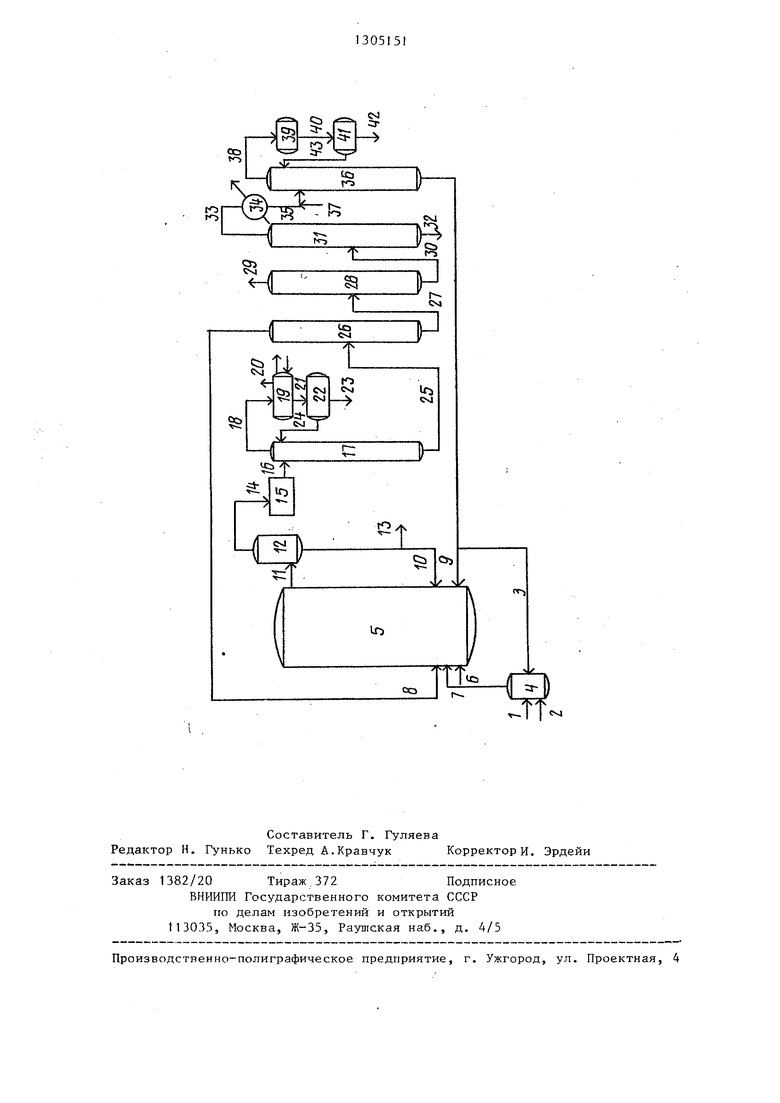

На чертеже представлена схема устройства, реализующая предлагаемьш способ.

По линиям 1-3 в аппарат 4 для приготовления катализаторного комплекса подают соответственно хлористый ал- кил, хлористый алюминий и осушенные бензол и полиалкилбензолы. В алкила- . тор 5 по трубопроводам 6-10 направляют соответственно олефин, катализа- торный комплекс, возвратный бензол, осушенные бензол и полиалкилбензолы и возвратный катализаторный комплекс Реакционную массу из алкилатора 5 отводят по трубопроводу 11 в отстойник 12, из нижней части которого выводят катализаторный комплекс, часть которого по линии 13 выводят из системы. С верхней части отстойника 12 по трубопроводу 14 реакционн5то массу подают в узел 15 отмывки и нейтрализации. Отмытый алкилат по линии 16 направляют в колонну 17 азеотропной осушки, откуда по трубопроводу 18 отводят пары, которые конденсируют в дефлегматоре 19. Несконденсированные пары (преимущественные парафиновые углеводороды) по линии 20 выводят из

системы, а конденсат по трубопроводу 21 подают в отстойник 22, выделяют воду по трубопроводу 23.

Углеводороды из отстойника возвращают в колонну 18 азеотропной осушки 17 по линии 24. Осушенньй алкилат по трубопроводу 25 направляют в ректификационную колонну 26, откуда возвратный бензол по линии 8 возвращают в алкилатор 5, а кубовый остаток по трубопроводу 27 подают во вторую ректификационную колонну 28, По линии 29 отводят алкилбензол-ректификат. Кубовый остаток колонны 28 по трубопроводу 30 направляют в ректификационную колонну 31 для выделения полиалкил- бензолов. Из куба колонны по линии 32 выводят смолу. Выводимые из колонны 31 по трубопроводу 33 пары полиалкил

5

0

5

0

5

0

45

50

55

12

бензолов конденсируют в дефлегматоре 34 и по трубопроводу 35 подают во вторую колонну 36 азеотропной осушки, куда также по линии 37 вводят свежий бензол. Выводимые из колонны 36 по трубопроводу 38 пары конденсируют в дефлегматоре 39. Конденсат по линии 40 направляют в отстойник 41, из нижней части.которого по линии 42 выводят воду, а по трубопроводу 43 углеводороды возвращают в колонну 36. Осушенные бензол и полиалкилбензолы по трубопроводам 3 и 9 подают на приготовление катализаторного комплекса в аппарат 4 и в алкилатор 5.

Состав технологических потоков во всех примерах дан без учета содержания парафиновых углеводородов. Вывод парафиновых углеводородов из системы 150 кг/ч. Вместе с парафиновыми углеводородами выводят 50 кг/ч бензола, 4 кг/ч бензола выводят из системы с отработанным катализаторным комплексом. Алкилбензола с отработанным катализаторным комплексом выводят 2 кг/ч

Примеры 1-2. Процесс осуществляют по схеме, приведенной на чертеже. Соотношение полиалкилбензолов и бензола, вводимого в систему 0,23:1.

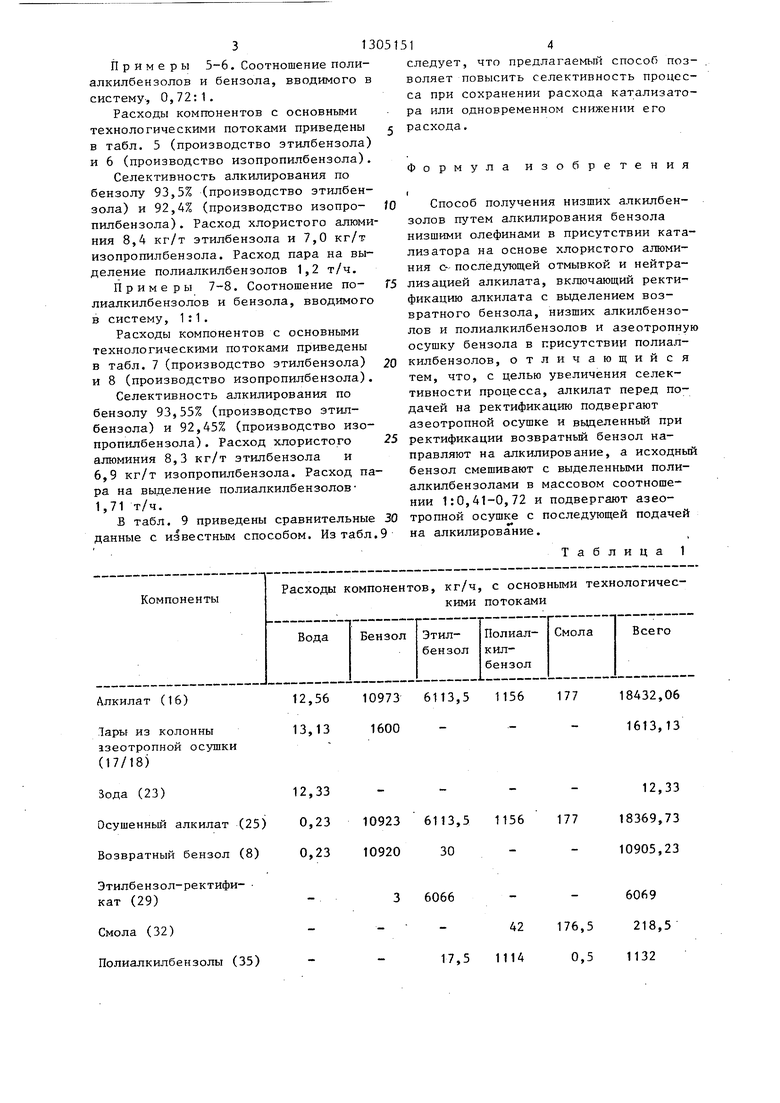

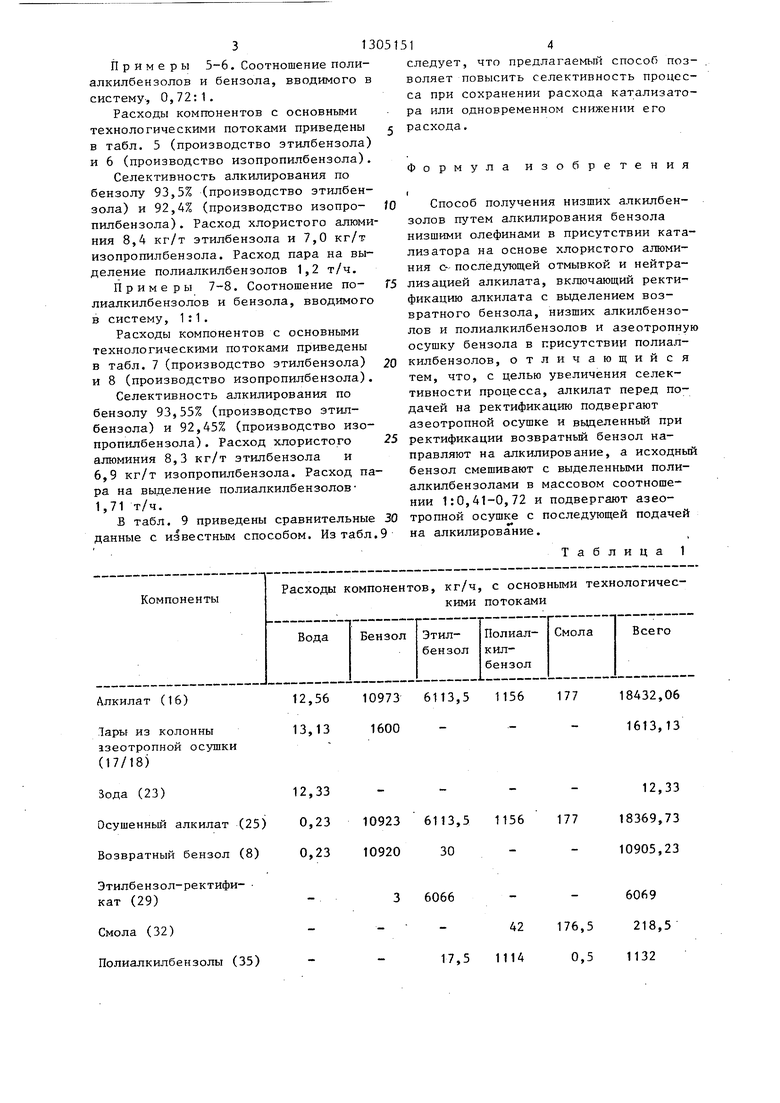

Расходы компонентов с основными технологическими потоками приведены в табл. 1 (производство зтилбензола) и 2 (производство изопропилбензола).

Селективность алкилирования по бензолу при получении этилбензола 93,2%. Расход хлористого алюминия 9,0 кг/т этилбензола. При получении, изопропилбензола селективность алки- лирования по бензолу 92,15%. Расход хлористого алюминия 7,5 кг/т целевого продукта. Расход пара на выделение полиалкилбензолов 0,4 т/ч.

Примеры 3-4. Соотношение полиалкилбензолов и бензола, вводимого в систему, 0,41:1.

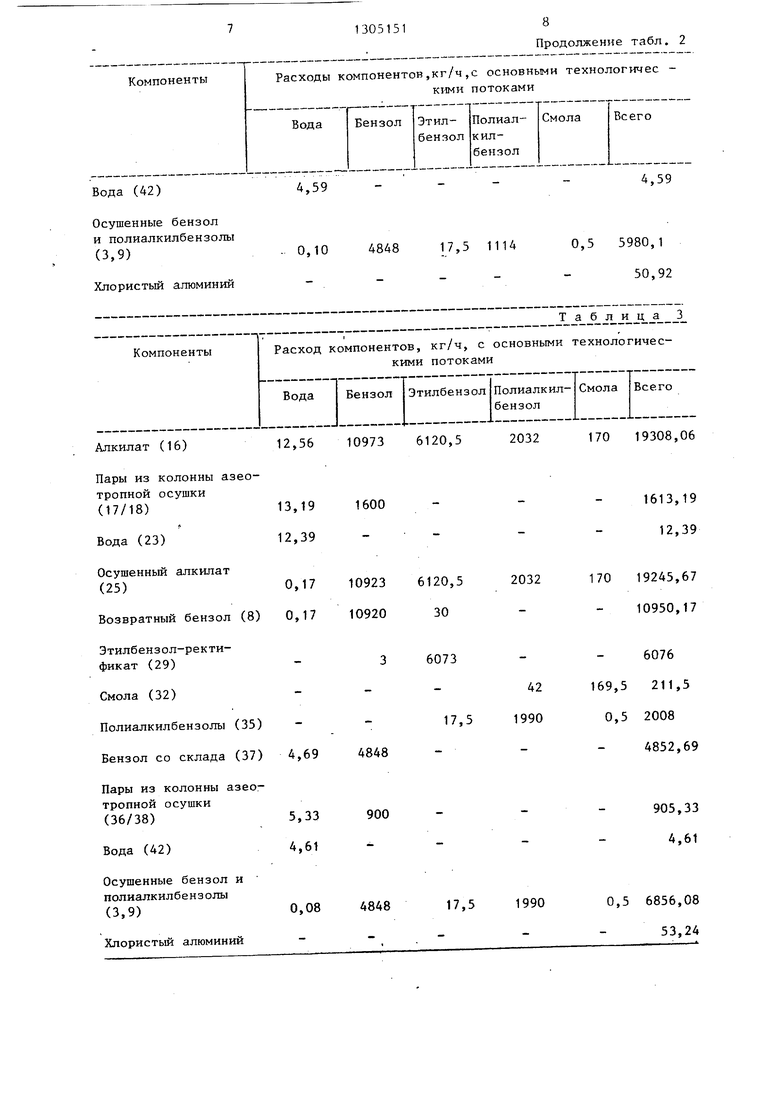

Расходы компонентов с основными технологическими потоками приведены в табл. 3 (производство этилбензола) и 4 (производство изопропилбензола).

Селективность алкилирования по бензолу 93,3% (производство этилбензола) и 92,24% (производство изопропилбензола) . Расход хлористого алюминия 8,8 кг/т этилбензола и 7,3 кг/т изопропилбензола. Расход пара на выделение полиалкилбензолов 0,7 т/ч.

Примеры 5-6. Соотношение поли- алкилбензолов и бензола, вводимого в систему, 0,72:1.

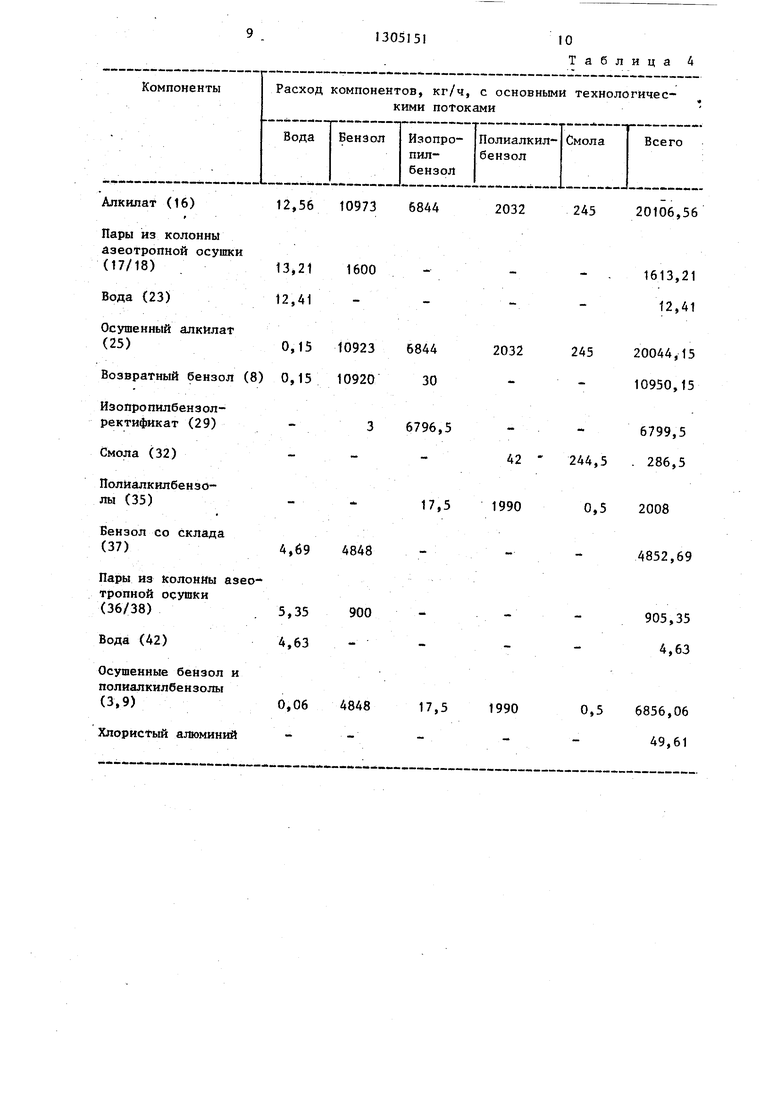

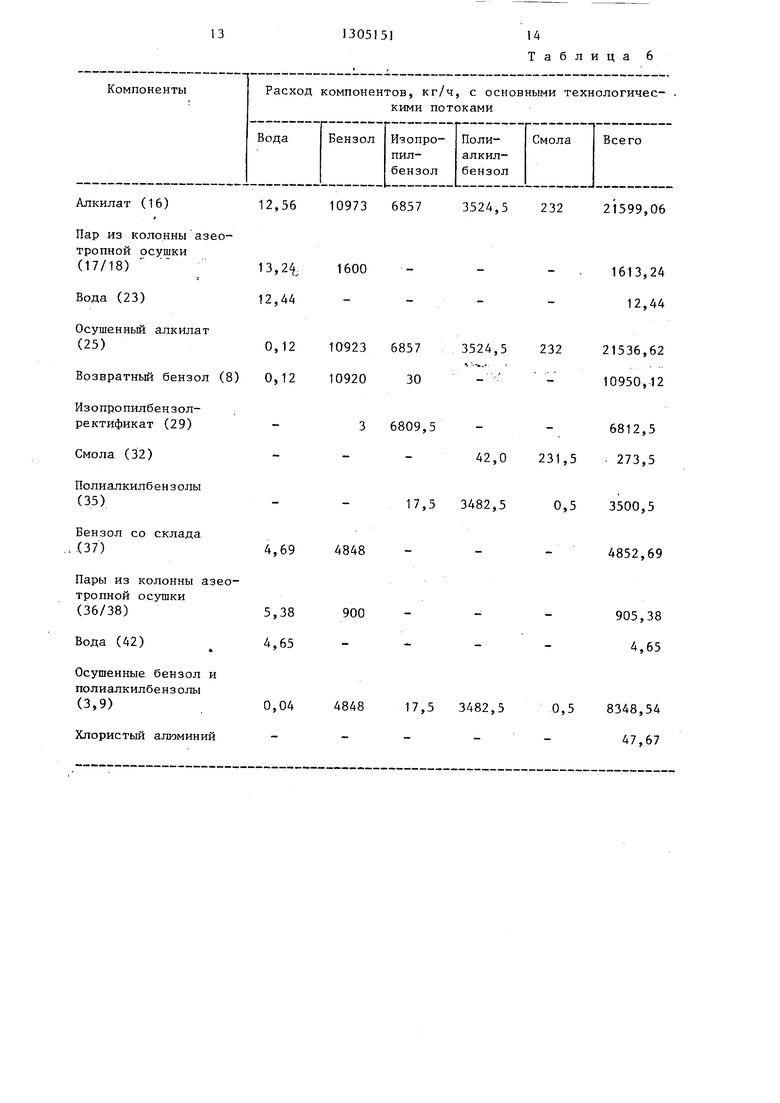

Расходы компонентов с основными технологическими потоками приведены в табл. 5 (производство этилбензола) и 6 (производство изопропилбензола).

Селективность алкилирования по бензолу 93,5% (производство этилбен- зола) и 92,4% (производство изопро- пилбензола). Расход хлористого алюминия 8,4 кг/т этилбензола и 7,0 кг/т изопропилбензола. Расход пара на выделение полиалкилбензолов 1,2 т/ч.

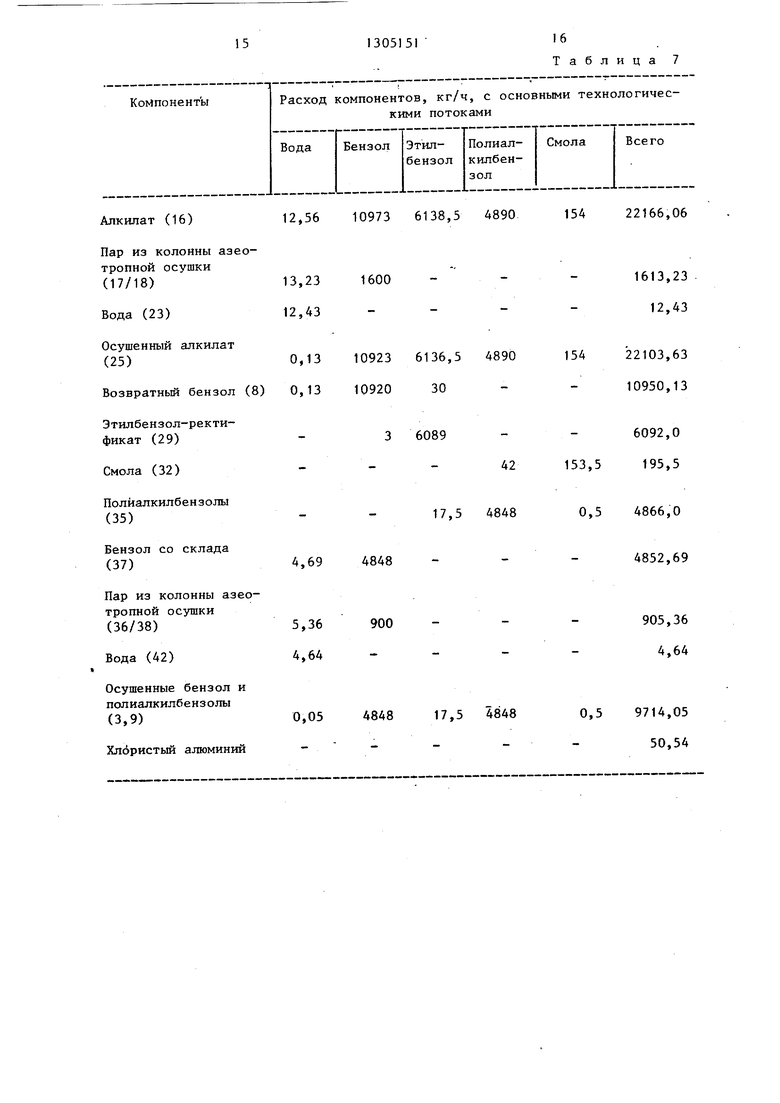

Примеры 7-8. Соотношение по- лиалкилбензолов и бензола, вводимого в систему, 1:1.

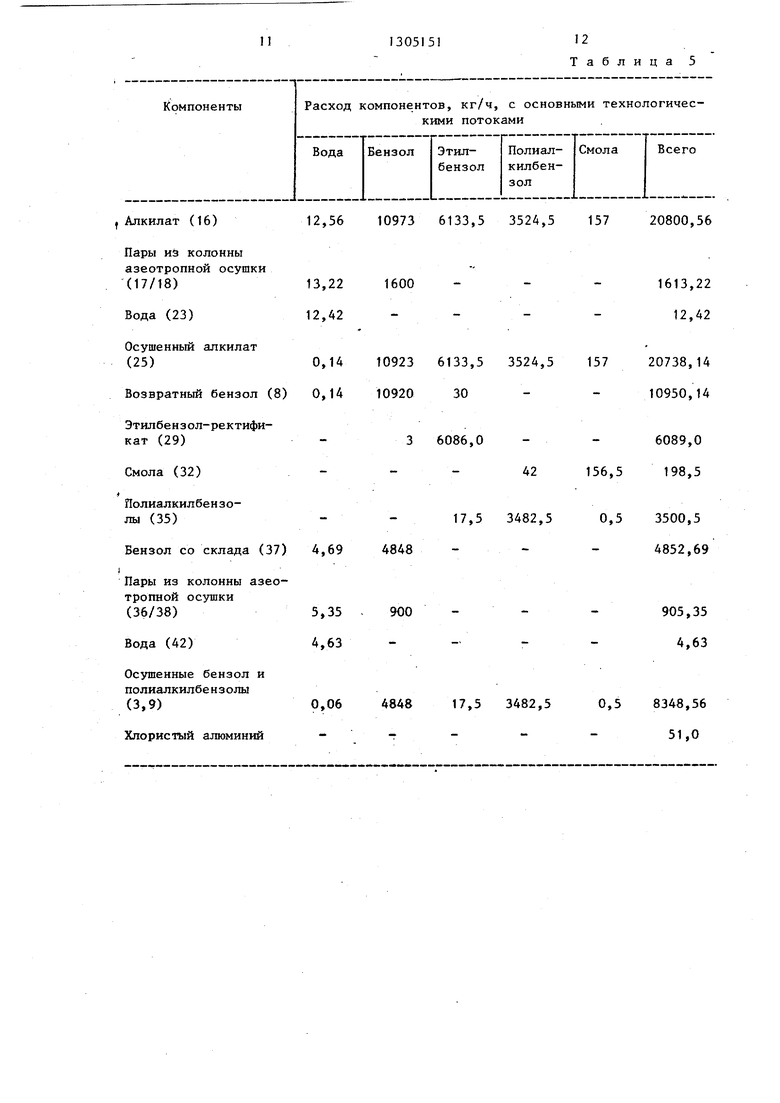

Расходы компонентов с основными технологическими потоками приведены в табл. 7 (производство этилбензола) и 8 (производство изопропилбензола).

Селективность алкилирования по бензолу 93,55% (производство этил- бензола) и 92,45% (производство изопропилбензола) . Расход хлористого алюминия 8,3 кг/т этилбензола и 6,9 кг/т изопропилбензола. Расход пара на вьщеление полиалкилбензолов 1,71 т/ч.

В табл. 9 приведены сравнительные данные с известным способом. Из табл.

азеотропной осушки (17/18)

Зода (23)

Осушенный алкилат (25)

Возвратный бензол (8)

Этилбензол-ректифи- кат (29)

Смола (32) Полиалкилбензолы (35)

следует, что предлагаемьш способ позволяет повысить селективность процесса при сохранении расхода катализатора или одновременном снижении его расхода.

Формула изобретения

(

Способ получения низших алкилбензолов путем алкилирования бензола низшими олефинами в присутствии катализатора на основе хлористого алюминия с- последующей отмывкой и нейтрализацией алкилата, включающий ректи- фикацию алкилата с выделением возвратного бензола, низших алкилбензо- лов и полиалкилбензолов и азеотропную осушку бензола в присутствии полиалкилбензолов, отличающийся тем, что, с целью увеличения селективности процесса, алкилат перед подачей на ректификацию подвергают азеотропной осушке и вьщеленный при ректификации возвратный бензол направляют на алкилирование, а исходный бензол смешивают с выделенными поли- алкилбензолами в массовом соотношении 1:0,41-0,72 и подвергают азеотропной осушке с последующей подачей

.. на алкилирование.

Таблица 1

6113,51156 177

306066

-42 176,5

17,51114 0,5

12,33 18369,73 10905,23

6069

218,5 1132

Примечание. В скобках указаны номера технологических потоков.

IТаблиЦа2

и

(25)

(8)

екти-

(35) (37)

азео-

12,56 10973 6837

1156

13,15

12,35

0,21

0,21

1600

10923 6837 1156 10920 30

3 6789,5

- - - 42 17,5 1114 4,69 4848

6,31

900

Продолжение табл.1

1156

252 19230,56

1600

10923 6837 1156 10920 30

900

905,31

Вода (42)

Осушенные бензол и полиалкилбензолы (3,9)

Хлористый алюминий

зео-

(8)

(35) (37)

зео-

и

й

12,56 109736120,5

13,19 1600 12,39

0,17 109236120,5

0,17 1092030

36073

17,5

4,69

5,33 4,61

4848

900

0,08 4848

17,5

17,5 1114

4,39

0,5 5980,1 50,92

Таблица 3

6120,5

6120,5

30

6073

2032

2032

17,5

42 1990

17,5 1990

170 19308,06

1613,19 12,39

170 19245,67 10950,17

6076

169,5 211,5 0,5 2008

4852,69

905,33 4,61

0,5 6856,08 53,24

и

12,56 10973

13,21 12,41

0,15 (8) 0,15

1600

10923 10920

зео-

и

й

4,69

5,35 4,63

4848

900

0,06 4848

Таблица 4

6844 2032 245 20106,56

-- - . 1613,21

12,41

6844 2032 245 20044,15 30 - - 10950,15

6796,5 - - 6799,5

-42 244,5 . 286,5

17,5 1990 0,5 2008

-- 4852,69

-- 905,35

4,63

17,5 1990 0,5 6856,06

49,61

13,22 12,42

0,14 0,14

f Алкилат (16)

Пары из колонны азеотропной осушки (17/18)

Вода (23)

Осушенный алкилат (25)

Возвратный бензол (8)

Этилбензол-ректифи- кат (29)

Смола (32)

f

Полиалкилбензолы (35)

12,56 10973 6133,5 3524,5 157 20800,56

1600

3 6086,0

42

1613,22

12,42

10923 6133,5 3524,5 157 20738,14 10920 30 - - 10950,14

6089,0 156,5 198,5

17,5 3482,5 0,5 3500,5 4848 - - - 4852,69

Бензол со склада (37)

)

Пары из колонны азеотропной осушки (36/38)

Вода (42)

Осушенные бензол и

полиалкилбен3олы

(3,9)

Хлористый алюминий 1600

1613,22

12,42

10923 6133,5 3524,5 157 20738,14 10920 30 - - 10950,14

3 6086,0

42

6089,0 156,5 198,5

17,5 3482,5 0,5 3500,5 4848 - - - 4852,69

17,5 3482,5

905,35 4,63

0,5 8348,56 51,0

Алкилат (16)12,56

10973 6857 3524,5 232 21599,06

Пар из колонны аз тропной осушки (17/18)

Вода (23)

Осушенньй алкилат (25)

Возвратньй бензол

Изопропилбензол- ректификат (29)

Смола (32)

Полиалкилбензолы (35)

4,69

о

5,38

4,65

0,04

4848

900

4848

3 6809,5 - - 6812,5 42,0 231,5 . 273,5

3482,5

3482,5

0,5 3500,5 4852,69

905,38 4,65

0,5 8348,54 47,67

15

ео-

12,56 10973 6138,5 4890

13,23 12,43

0,13 (8) 0,13

4,69

ео

5,36

4,64

и

0,05

й 1600

10923 6136,5 4890 10920 30

3 6089

4848

900

42

17,5 4848

4848 17,5 4848

1305151

16

Таблица 7

6138,5 4890

6136,5 4890 30

6089

42

17,5 4848

17,5 4848

154 22166,06

1613,23 12,43

154 22103,63 10950,13

6092,0 153,5 195,5

0,5 4866,0 4852,69

905,36 4,64

0,5 9714,05 50,54

Алкилат (16)

Пары из колонны азео- тропной осушки (17/18)

Вода (23)

Осушенный алкилат (25).

12,56 10973 6860 4890 229 22964,56

13,25 12,45

0,11 Возвратный бензол (8) 0,11

Изопропилбензол- ректификат (29) Смола (32)

Полиалкилбензолы (35)

Бензол со склада (37)

Пары из колонны азео- тропной осушки (36/38)

Вода (42)

Осушенные бензол и

полиалкилбензолы

(3,9)

Хлористый алюминий

4,69

6,39 4,66

1600

10923 6860 4890 10920 30

3 6812,5

42

17,5 4848 4848 - . 900

0,03 4848 17,5 4848

229

1613,25 12,45

22902,11 10950,11

6815,5 228,5 270,5

0,5 4866,0 4852,69

905,39 4,66

0,5 ,03 47,0

Таблица

6860 4890 30

229

1613,25 12,45

22902,11 10950,11

6815,5 270,5

4866,0 4852,69

905,39 4,66

,03 47,0

19

Этилбензол

93,3

3482,5

1305151

20 Таблица 9

8,8

92,9

8,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

| Способ получения низших алкилбензолов | 1978 |

|

SU789464A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

| Способ получения этилбензола | 1979 |

|

SU825466A1 |

| Способ получения этилбензола | 1980 |

|

SU925923A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233826C1 |

Изобретение относится к алкил- ароматическим углеводородам, в частности к способу получения низких ал- килбензолов (АБ), которые находят применение в нефтехимической промьпп- ленности. Увеличение селективности процесса достигается за счет осушки бензола, подаваемого на алкилирова- ние в составе раздельных технологических потоков. Получение АБ ведут алкилированием бензола низкими оле- финами в присутствии катализатора на основе ABCEj с. последующей отмывкой и нейтрализацией алкилата, который затем высушивают азеотропной ректификацией с получением кубового остатка (осушенного алкилата). Последний многоступенчато ректифицируют с выделением возвратного бензола, низких алкилбензолов и полиалкилбензолов. Возвратный осушенный бензол направляют на алкилирование. Выделенные по- лиалкилбензолы смешивают со свежим исходным бензолом (массовое соотношение бензола и полиалкилбензолов 1:0,41-0,72) и подвергают азеотропной осушке. Осушенные исходный бензол и полиалкилбензольт подают на алкилирование. Данный способ позволяет увеличить селективность процесса с 92,00 до 93,3-93,5% при получении этилбензола, с 91,9-92,0 до 92,24- 92,4% при получении изопропилбензола при расходе АЕСЕ 8,4-8,8 и 7,0- 7,3 кг/т алкилата соответственно. 1 ил., 9 табл. Q € сл с :о :л :л

| Способ получения низших алкилбензолов | 1978 |

|

SU789464A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения низших алкилбензолов | 1980 |

|

SU863582A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| . | |||

Авторы

Даты

1987-04-23—Публикация

1985-06-12—Подача