1

Изобретение относится к способу очистки органических соединений, в частности синтетических жирных карбоновых кислот, находящих широкое применение в промышленности основного органического синтеза.

Получаемые в промышленности окислением парафиновых углеводородов синтетические жирные карбоновые кислоты содержат в своем составе примеси карбонильных соединений, преимущественно кетокарбоновые кислоты, оксикарбоновые кислоты и другие соединения, содержащие вторичные и третичные гидроксильные группы. Все повышающиеся требования потребителей к качеству карбоновых кислот вынуждают изыскать пути получения и очистки их от побочных соединений.

Известны экстракционные способы очистки кислот от примесей различными растворителями р. .

Однако данные способы сложны по аппаратурному оформлению, имеют низкие выходы полезных кислот из-за нечеткого отделения примесей и следовательно образования отходов, большой удельный расход растворителей. Экстракционные процессы с применением органических растворителей требуют соблюдения особых требований техники безопасности. В промышленности стремятся по возможности заменить экстракционные процессы другими.

5 Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ очистки синтетических жирных карбоновых кислот путем нейтрализации кислот-едким

О кали или натром, гидрирования полу-, ченного мыла при 100-200°С и давлении 7-35 ат над никелевым катализатором для восстановления карбонильйых групп присутствующих примесей в гид15 роксильные, дегидратации гидрированного мыла при 200-350°С и 0,1-30 ат в присутстёии дегидрирующих катализаторов на основе окиси алюминия и повторного гидрирования продукта при

20 100-200°С и 7-35 ат над никелевым катализатором. Водный продукт подкисляют минеральной кислотой, отделяют жирные кислоты и очищают их перегонкой 2 .

25 Недостатком способа является громоздкость, так как уребуется жирные кислоты переводить в мыла, а затем снова из мыл выделять кислоты. Выход очищенных кислот составляет менее

30 80%.

Цель изобретения - упрощение технoлoги процесса.

Поставленная цель достигается тем, что ц способе очистки синтетических жирныК карбоновых кислот с применение каталитического гидрирования при 100-20О С, с последукидей дегидратацией полученного продукта при 200ЗЗО С и повторного каталитического гидрирования при 100-200с, каталитическому гидриройанию подвергают непосредственно исходные жирные кислоты/ а в качестве катализатора дегидратации используют катализатор, содержащий 20 вес.% сульфата магния и 80 вес.% окиси алюминия.

Исходные карбоновые кислоты, содержащие в качестве примесей карбонильные соединения или карбонильные соединения в смеси с соединениями содержащими вторичные или третичные оксигруппы, непосредственно подвергают каталитиче.скому гидрированию на никельсодержащйх катализаторах при 150-180С-и давлении .20-50 ат с целью превращения карбонильных групп в гидроксильные группы (кетоны и альдегиды в спирты, кетокислоты в оксикислоты) с последуюгцей селективной дегидратацией, вторичных оксигрупп (с сохранением первичных спиртов) на катализаторе, представляющем собой сульфат магния, нанесенный на гранулирован ную активную окись алюминия при 300-360°С с образованием ненасыщенных соединений. В ряде случаев содержание ненасыщенных соединений в продуктах желательно. В случае необходимости ненасыщенные соединения легко переводятся в насьпценные путем гидрирования.

В аппарате с работающей мешалкой при 50-60°С суспендируют 10 кг синтетических жирных кислот (СЖК) фракции Сп Сг1ои 0,03 кг катализатора никель на кизельгуре фракции 0,14-0,3 {л Через трубку, опущенную сверху ко дну аппарата, суспензию насосом-дозатором непрерывно подают снизу в реактор гидрирования емкостью 1 л со скоростью 0,4 л/ч. Реактор гидрирования снабжен мегшалкой, делающей 400 об/мин и электрообогревом. Очистку кислот водородомj, поступающим под слой реакционной массы, ведут при температуре 170°С и давлении 40 ат.

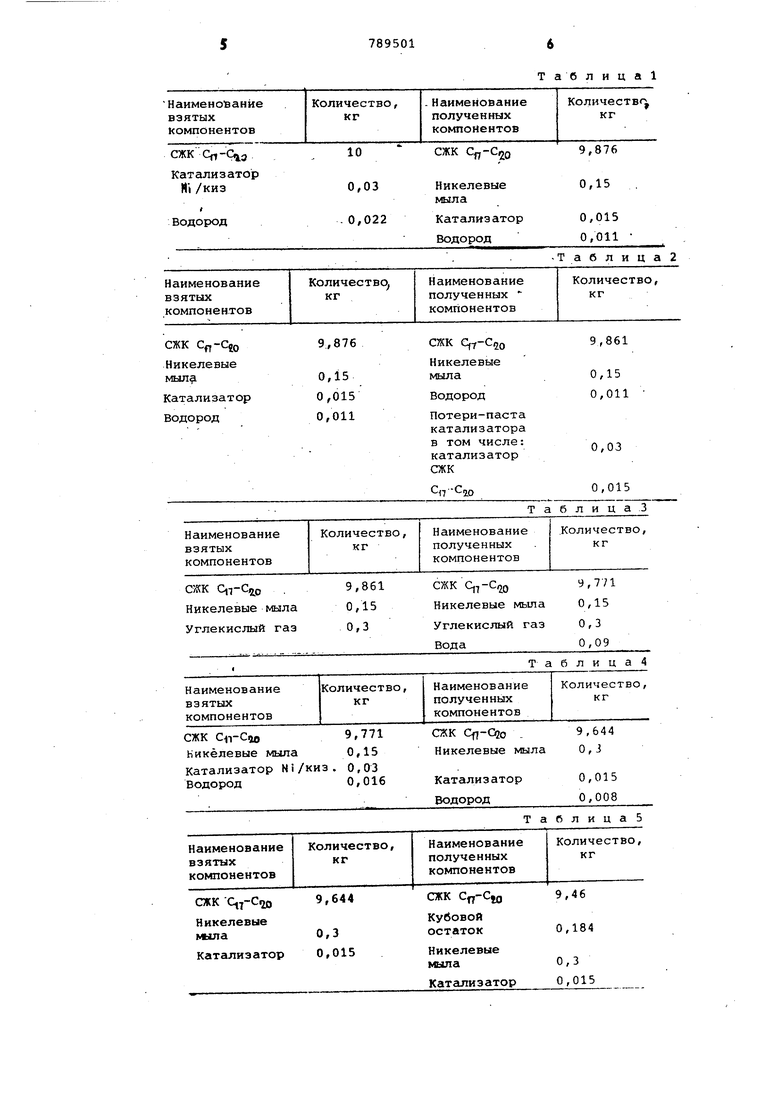

Результаты гидрирования представлены в табл. 1.

Гидрированные жирные кислоты вместе с катализатором и водородом отводят сверху реактора, пропускают через фильтр, где отделяют катализатор

и подают в сепаратор для отделения водорода.

Результаты фильтрации представлена в табл. 2.

Полученные после гидрирования жирные кислоты подают насосом-дозатором в реактор дегидратации сверху. Реактор дегидратации представляет собой электрообогреваемую трубу диаметром 30 1Ф1 и высотой 800 мм, заполненную катализатором, катализатором служит сульфат магния на активной окиси алюминия при содержании компонентов соответственно 20 и 80%. Дегидратацию осуществляют при , объемной скорости подачи жирных кислот О,7 л/л кат .4 при расходе продуваемого ин.ертного газа 5 л/ч. Продукты дегидратации выводят снизу реактора, проходят сепаратор для отделения инертного газа и поступааот в аппарат с мешалкой для приготовления суспензии с катализатором гидрирования.

Результаты дегидратации представлены в табл. 3.

Повторное гидрирование проводят аналогично первоначальному, только продукты гидрирования, минуя фильтры, поступают в сепаратор для отделения водорода.

Результаты повторного гидрирования представлены в табл. 4.

Полученные насы1ценные синтетические жирные кислоты C -j-Cr Q вместе с катализатором загружают в куб для перегонки с целью отделения никелевых мыл.

Результаты дистилляции представлены в табл. 5.

Выход очищенных кислот 94,6%.

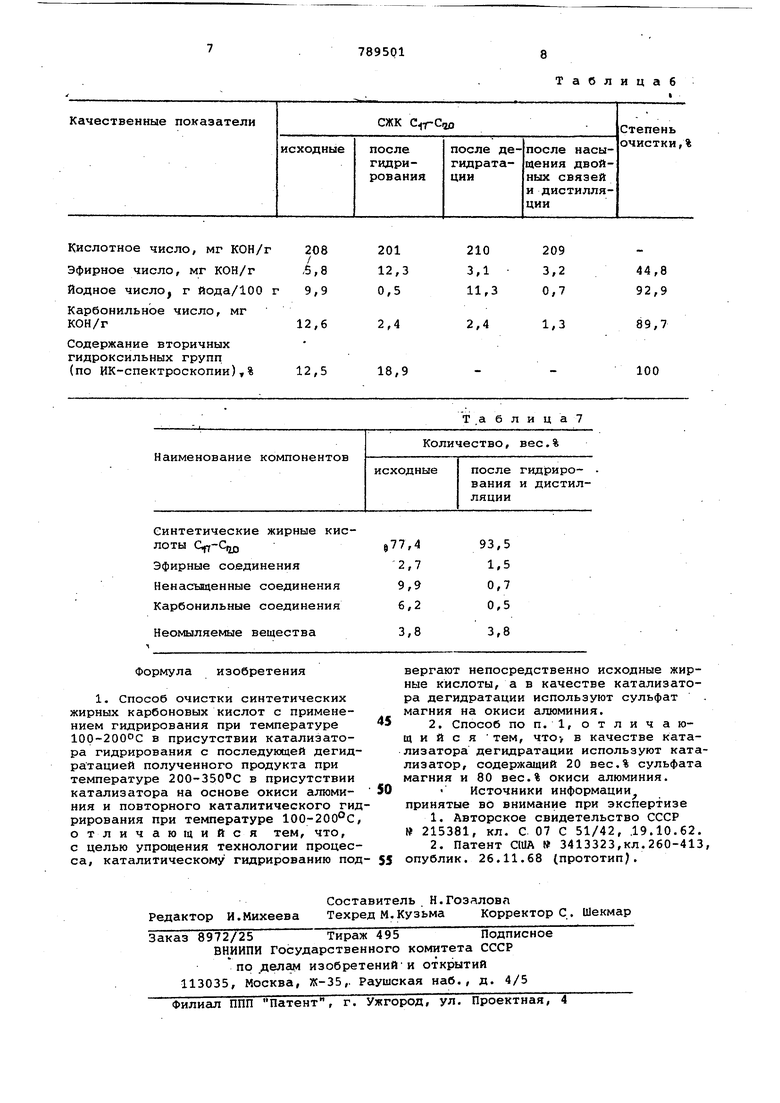

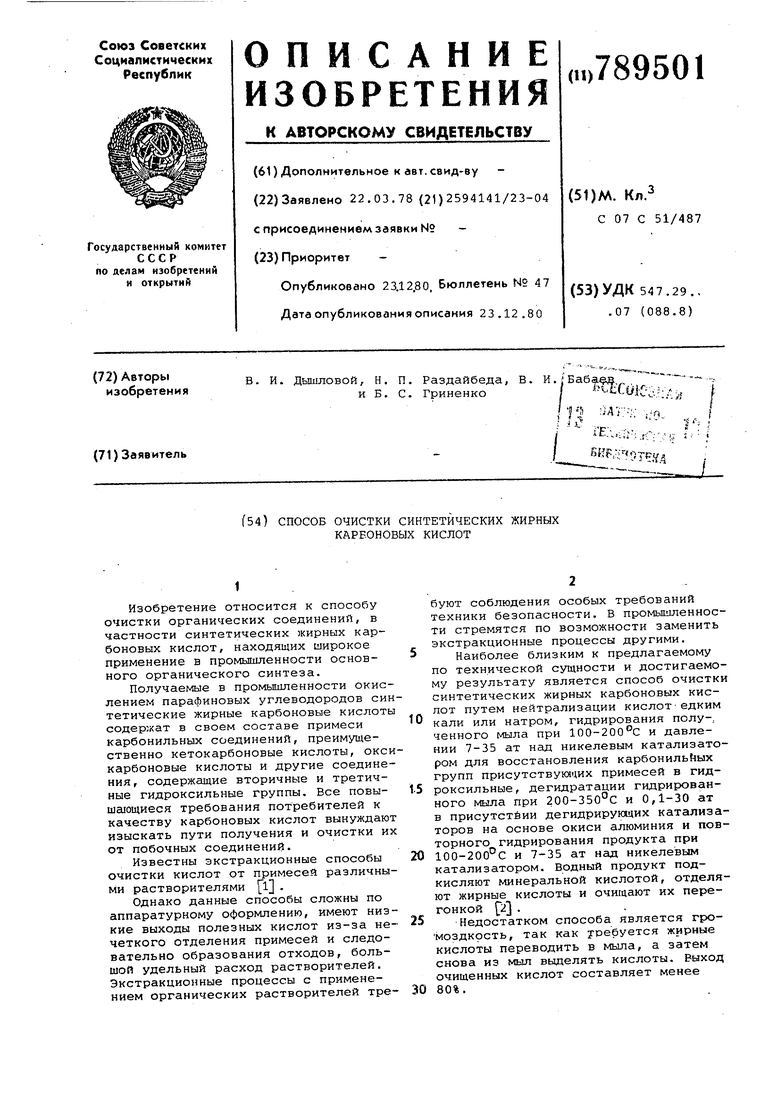

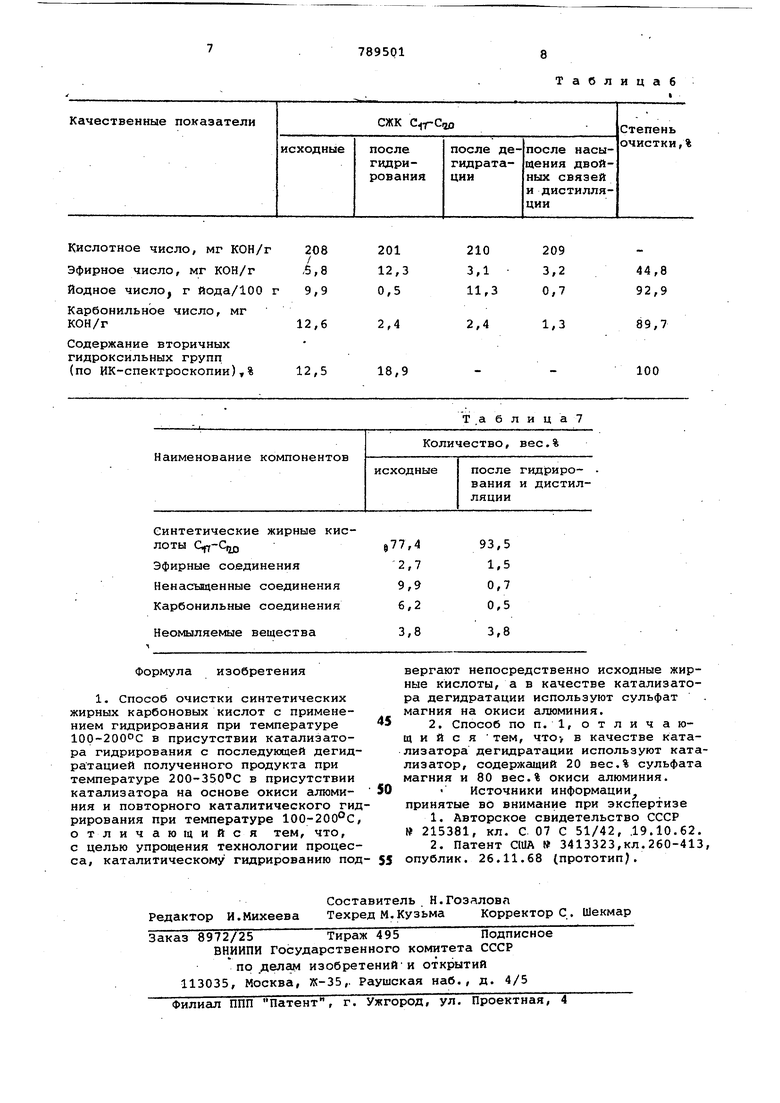

Качественные показатели продуктов на стадиях переработки представлены в табл. б, состав продуктов в процессе обработки в табл. 7.

Предлагаемый способ позволяет с минимальными потерями (практически без потерь) очистить синтетические жирные карбоновые кислоты от примесей карбонильных соединений и вторичных и третичных оксигрупп.

В очищенных кислотах исчезает неприятный запах и улучшается цвет, такие кислоты более.стабильны при хранении в нагретом состоянии. Для очистки не требуется исходные жирные кислоты переводить в соли щелочных металлов, за счет чего достигается экономия минеральных,кислот и щелочей. Кроме того, увеличивается выход очищенных синтетических жирных кислот.

Таблица

Таблицаб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки синтетических жирных кислот | 1975 |

|

SU529150A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU298120A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИЦИКЛИЧЕСКОГО СПИРТА | 2010 |

|

RU2530880C2 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ АМИНОВ | 2008 |

|

RU2372323C1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1978 |

|

SU798088A1 |

| Способ очистки оксида пропилена от примесей карбонильных и карбоксильных соединений | 2019 |

|

RU2722835C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2394872C2 |

| НОВЫЙ АЛИЦИКЛИЧЕСКИЙ СПИРТ | 2011 |

|

RU2564417C2 |

| НОВЫЙ АЛИЦИКЛИЧЕСКИЙ СПИРТ | 2011 |

|

RU2564416C2 |

Кислотное число, мг КОН/г Эфирное число, мг КОН/г Йодное число, г йода/100

Карбонильное число, мг КОН/г

Содержание вторичных

гидроксильных групп

(по ИК-спектроскопии),%

210

209 3,1

44,8 3,2 11,3 92,9 0,7

1,3

89,7

2,4 100

Таблиц а 7

Авторы

Даты

1980-12-23—Публикация

1978-03-22—Подача