Оксид пропилена является крупнотоннажным продуктом. Его мировое производство составляет около 9 млн. тонн ежегодно. Существуют три основных промышленных способа производства оксида пропилена: хлоргидринный, гидропероксидный и эпоксидирование пропилена пероксидом водорода под действием цеолитного катализатора титансиликалита - TS-1. Последний способ является наиболее современным и экологичным, данная технология получила название НРРО-процесс (Hydrogen Peroxide to Propylene Oxide).

Наиболее предпочтительным растворителем в данном процессе является метанол, что обусловлено высокой каталитической активностью катализатора TS-1 в его присутствии. Получаемый оксид пропилена содержит, как правило, примесь растворителя, а также, вследствие побочных реакций, примеси органических соединений с карбонильной или карбоксильной группой, в молекуле которых от одного до четырех атомов углерода.

В патенте RU 2472786, а также изобретениях, описанных в ЕР-А 100119, WO 2007074101 А1 и US 7378536 В2, были предложены способы проведения синтеза оксида пропилена эпоксидированием пропилена пероксидом водорода. На стадии выделения оксида пропилена из реакционной смеси получается материальный поток, представляющий собой неочищенный концентрат оксида пропилена, который в зависимости от условий синтеза содержит в большем или меньшем количестве примесь формальдегида, ацетальдегида, пропаналя, ацетона, метилформиата, метилацетата, муравьиной и уксусной кислоты. Также возможно присутствие и других альдегидов, кетонов, сложных эфиров и карбоновых кислот.

Образование карбонильных соединений, карбоновых кислот и их эфиров происходит независимо от конструкции реакторного узла и вызвано реакционной способностью исходных и промежуточных веществ, участвующих в процессе получения оксида пропилена методом НРРО.

Современные требования к качеству товарного оксида пропилена строго нормируют содержание основного вещества на уровне не менее 99,96 % мас., что обусловлено основной областью применения продукта - производство полиуретанов. В товарном продукте общее содержание органических примесей, в том числе метанола, карбонильных соединений, карбоновых кислот и сложных эфиров, не должно превышать 280 ppm (по ГОСТ 23001-88 «Пропилена окись техническая. Технические условия»). При этом содержание каждой примеси не должно превышать 100 ppm. Данный факт требует проводить очистку оксида пропилена, полученного по технологии НРРО, особенно эффективно.

Все выше названные примеси практически не могут быть удалены с помощью простой ректификации. В смесях, содержащих больше 98% мол. оксида пропилена, эти соединения имеют сравнимую с оксидом пропилена относительную летучесть, что ведет к необходимости применения ректификационных колонн с большим числом тарелок и работе колонн с большими значениями флегмового числа. Поэтому очистка оксида пропилена с помощью простой ректификации становится экономически невыгодной из-за высоких капиталовложений и энергетических затрат.

В литературе можно найти множество способов удаления альдегидов и кетонов, а также метанола из оксида пропилена. Широко применяемым методом, позволяющим разделять трудно разделяемые смеси, является экстрактивная ректификация. В патенте ЕР-А 1009746 описывается очистка оксида пропилена методом экстрактивной ректификации от метанола и ацетальдегида. В качестве экстрагирующего агента предлагается использовать полярные растворители с одной или несколькими гидроксильными группами. Данным методом из оксида пропилена удаляется не только метанол, но и часть ацетальдегида. Недостаток предложенного метода виден из приведенных примеров - содержание метанола и ацетальдегида в очищенном оксиде пропилена превышает 100 ppm. Таким образом, полученный оксид пропилена требует дополнительных стадий очистки.

Схожий способ очистки оксида пропилена от метанола, ацетона и воды с помощью экстрактивной ректификации с применением дипропиленгликоля в качестве экстрагирующего агента описан в патенте US 5610587. В приведенных примерах показано эффективное удаление ацетона и воды и менее эффективное удаление метанола. Однако в патенте ничего не сказано про возможность удаления иных примесей, например ацетальдегида. Также стоит отметить, что удовлетворительные результаты по данному способу были получены на ректификационной колонне, имеющей 120 тарелок.

Для удаления из оксида пропилена метилформиата предлагаются методы экстрактивной ректификации с углеводородами в качестве экстрагирующих агентов. Из патента US 3337425 известен метод с применением олефинов, ароматических соединений и их смесей для удаления примесей с карбонильной и карбоксильной группой с температурами кипения плюс/минус 5°С от температуры кипения оксида пропилена. В качестве примесей, удаляемых предложенным способом, авторы патента называют ацетальдегид и метилформиат. Схожий подход предложен и в патенте US 3391063, где удаление метилформиата из оксида пропилена осуществляется в ходе экстрактивной ректификации с бензолом. Кроме экстрактивной ректификации предложена также и азеотропная ректификация для удаления метилформиата. В патенте US 4014753 описан вариант азеотропной ректификации оксида пропилена с 2-метилпентаном, а в патенте US 3071601 для той же цели используется н-пентан.

Кроме изложенных выше, предложены и более сложные варианты исполнения экстрактивной ректификации. В патенте ЕР 0645381 описана многостадийная очистка оксида пропилена от примесей методом экстрактивной ректификации с несколькими экстрагирующими агентами. В предлагаемом процессе очистки на первой и последней стадиях используется С2-6 алкиленгликоль в качестве экстрагирующего агента, а на промежуточных стадиях экстрактивная ректификация осуществляется с алканами С7-10. Данным методом из оксида пропилена могут быть удалены как полярные, включая воду, так и неполярные соединения. Однако стоит отметить существенную сложность схемы выделения, что ставит под сомнение возможность ее реализации на практике.

Иной подход к удалению метилформита экстрактивной ректификацией описан в патенте US 2622060, в котором авторы предлагают использовать в качестве экстрагирующего агента водный раствор щелочи, например раствор гидроксида натрия.

Несмотря на высокую эффективность данного метода для удаления метилформиата, имеются у него и существенные недостатки. Периодический вариант исполнения эффективно удаляет метилформиат и ацетальдегид, но ведет к значительным потерям оксида пропилена вследствие раскрытия оксиранового кольца с образованием производных пропиленгликоля. При осуществлении процесса очистки в непрерывном варианте, очистка оказывается менее эффективной, так как очищенный оксид пропилена содержит, судя по приведенным примерам, значительно больше чем 100 ppm ацетальдегида. Следовательно, в данном случае требуются дополнительные стадии очистки с целью получения оксида пропилена желаемой чистоты.

Схожий вариант удаления метилформиата из оксида пропилена предлагается и в патенте US 3477919, но с той лишь принципиальной разницей, что реактив омыления метилформиата подается в колонну в виде водной суспензии гидроксида кальция. Соответственно, ко всем недостаткам метода из US 2622060, добавляется еще один существенный недостаток - сложность управления работой колонны, в которой образуется трехфазная система.

Еще один способ удаления метилформиата с помощью реакции омыления дан в патенте US 5107002. В данном методе предлагается пропускать оксид пропилена, содержащий метилформиат, через неподвижный слой ионообменной смолы, например слабоосновной смолы Амберлист А-21, и регенерировать смолу водными растворами щелочей, как только концентрация метилформиата на выходе из аппарата достигнет неудовлетворительных значений. К сожалению, в описании метода ничего не сказано про удаление ацетальдегида. Принимая во внимание схожесть подходов к удалению метилформиата с точки зрения химии процесса в методах из US 2622060, US 3477919, US 5107002, можно предположить, что и в последнем случае достичь желаемых показателей по остаточному содержанию ацетальдегида в оксиде пропилена будет невозможно.

Для удаления ацетальдегида из оксида пропилена предлагается применение адсорбционной очистки. В статье Li et al. (ACS Omega 2018, 3, 11, 15272-15280) приводятся результаты исследования по очистке оксида пропилена, произведенного по технологии НРРО, от ацетальдегида с помощью адсорбции. Адсорбция была исследована на молекулярных ситах с размером пор от 2,1 до 10 Å а также на активированном угле. В результатах показана эффективность молекулярного сита с размером пор 4,9 – 5.6 Å для очистки оксида пропилена от ацетальдегида.

Химический способ удаления альдегидов описан в патенте US 3816478, в котором предлагается удалять формальдегид, ацетальдегид и пропаналь, пропуская неочищенный оксид пропилена через слой твердого бисульфита натрия. К существенным недостаткам метода стоит отнести необходимость периодической регенерации поверхности бисульфита натрия, так как продукты реакции альдегидов и бисульфита натрия являются малорастворимыми соединениями, осаждающимися на его поверхности. Для этой цели рекомендуется промывка слоя бисульфита натрия инертным растворителем, например н-пентаном, изооктаном, изобутаном и т.д., с последующей просушкой инертным газом при температуре 75-150°С. Также в патенте отмечается, что оксид пропилена обязательно должен содержать воду, предпочтительно в количестве около 2 мас. %. Это, в свою очередь, может привести к загрязнению очищенного от альдегидов оксида пропилена диоксидом серы вследствие гидролиза бисульфита натрия. Из показанных примеров видна эффективность метода относительно удаления ацетальдегида, но малая его эффективность при удалении ацетона.

Еще один способ химического удаления альдегидов, а также кетонов и сложных эфиров из оксида пропилена известен из патента СН 436240. Предлагаемый способ основан на селективной реакции данных соединений с боргидридом натрия. Высокая селективность метода является его существенным преимуществом, но есть у него и не менее существенные недостатки. К ним стоит отнести технологическую сложность работы с боргидридом натрия, а также образование в ходе реакции малорастворимых органических соединений бора. Эффективность метода относительно удаления альдегидов подтверждается приведенными в патенте примерами.

В патенте ЕР 0004019 предлагается метод ректификационной очистки оксиранов от альдегидов и кетонов, заключающийся в подаче в ректификационную колонну на уровне выше точки ввода неочищенного оксида пропилена соединения с первичной аминогруппой -NH2. В качестве таковых могут применяться либо чистые жидкие соединения, либо растворы жидких или твердых соединений в инертных растворителях. Авторы патента, ссылаясь на литературные данные, отдельно отмечают, что в случае применения гидразина и его растворов метод имеет некоторые недостатки. Реакция гидразина с пропаналем протекает при комнатной температуре очень медленно, а продукты реакции гидразина с ацетальдегидом представляют собой малорастворимые соединения, что может привести к образованию на внутренних частях ректификационной колонны нежелательных отложений. Приведенные примеры подтверждают эффективность различных соединений с аминогруппой для очистки оксиранов от альдегидов и кетонов.

Основными недостатками, которые в той или иной степени присущи всем выше изложенным методам, являются ограниченная эффективность, технологическая сложность исполнения или строгая направленность метода на извлечение из оксида пропилена только одного соединения, либо одного класса соединений, тогда как оксид пропилена, получаемый по технологии НРРО, содержит целый ряд примесей, относящихся к разным классам органических соединений.

Единственный универсальный метод очистки оксида пропилена от альдегидов, кетонов и сложных эфиров описан в патенте ЕР 1424332, который является по своей сути дальнейшим развитием патента ЕР 0004019. Авторы изобретения ЕР 1424332 предлагают очищать оксид пропилена от альдегидов и кетонов экстрактивной ректификацией при применении в качестве экстрагирующего агента водного раствора гидразина, подаваемого в колонну выше точки подачи неочищенного оксида пропилена. В противоположность утверждениям из патента ЕР 0004019 о недостатках применения гидразина и его растворов, авторы данного патента утверждают, что реакция карбонильных соединений с гидразином проходит быстро и не ведет к образованию нежелательных отложений в колонне. Для того чтобы удалить метилформиат, в предложенном методе поток оксида пропилена перед подачей в колонну экстрактивной ректификации смешивается с водным раствором гидроксида натрия и направляется в реактор, где происходит реакция омыления метилформиата до метанола и формиата натрия. Показанные в патенте примеры применения доказывают высокую эффективность метода для удаления метилформиата и ацетальдегида из оксида пропилена. Кроме этого, параллельно с карбонильными соединениями в процессе экстрактивной ректификации из оксида пропилена удаляется и метанол, так как подаваемый в колонну водный раствор гидразина содержит большое количество воды, которая, как известно, является хорошим экстрагирующим агентом по отношению к метанолу в данной системе. Единственным, но достаточно существенным, недостатком данного метода является образование гидразонов - продуктов реакции гидразина с карбонильными соединениями. Данные азотсодержащие соединения делают невозможным прямой сброс сточных вод из процесса на биообезвреживание. Поэтому в предложенном варианте технологии очистки оксида пропилена введена дополнительная стадия каталитического гидрирования образовавшихся гидразонов в соответствующие амины.

Целью настоящего изобретения является разработка способа очистки оксида пропилена от альдегидов, кетонов, сложных эфиров и карбоновых кислот с числом атомов углерода в каждой молекуле вещества от одного до четырех, позволяющего значительно понизить содержание данных примесей без применения стадии каталитического гидрирования.

Суть изобретения

Заявленная цель достигается следующей последовательностью технологических операций:

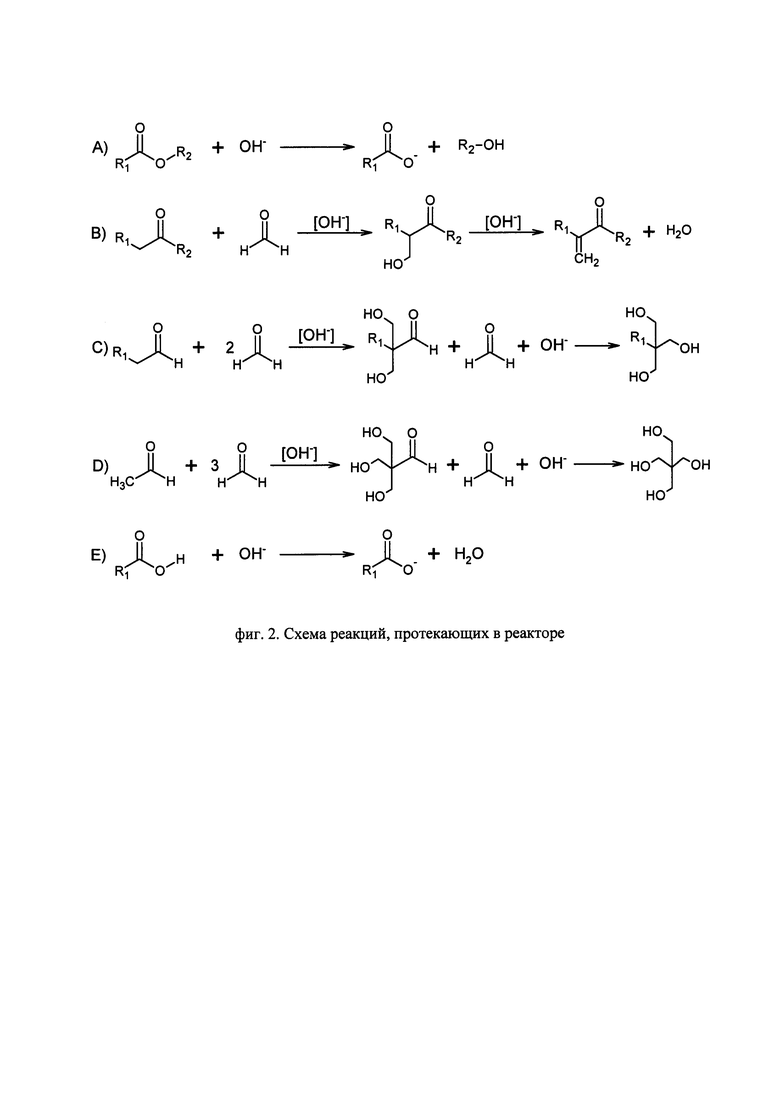

I. Оксид пропилена, содержащий примеси и растворитель, например метанол, подается в первый реакционный аппарат, поз. 1 на фиг. 1 (в дальнейшем реактор), куда также подается щелочь и формальдегид. При заданных условиях и концентрациях реагентов в реакторе будут протекать несколько типов реакций:

- реакция омыления сложных эфиров в щелочной среде;

- конденсация между удаляемыми альдегидами и кетонами и добавленным формальдегидом, с последующей перекрестной реакцией Канниццаро в случае альдегидов;

- нейтрализация карбоновых кислот щелочью.

II. Протекание реакций из п. I. ведет к образованию продуктов не растворимых в реакционной среде и, как следствие, выпадающих в осадок. Поэтому реакционный поток из реактора подается во второй реакционный аппарат, поз. 2 на фиг. 1 (в дальнейшем гомогенизатор), где гетерогенная реакционная смесь смешивается с водой, и происходит полное растворение осадка и получение гомогенной системы, поскольку все продукты реакций из п. I. хорошо растворимы в воде. Также возможно применение и одного единственного реакционного аппарата со специальной секцией для подачи воды, комбинирующего тем самым функции реактора и гомогенизатора.

III. После завершения стадии гомогенизации смесь подается в колонну отгонки, поз. 3 на фиг. 1, где происходит ее разделение. Продукты реакций из п. I., вода, и непрореагировавшие остатки щелочи и формальдегида выходят из колонны как кубовый продукт, который после нейтрализации кислотой может быть направлен на биообезвреживание. Отобранный из головной части колонны дистиллят представляет собой очищенный оксид пропилена с примесью растворителя. В случае НРРО процесса данным растворителем является метанол, который может быть удален из оксида пропилена одним из известных способов, например методом экстрактивной ректификации. Блок-схема предлагаемого процесса приведена на фиг. 1.

Описание изобретения

Предлагаемый способ удаления примесей особенно хорошо подходит для очистки оксида пропилена, произведенного по технологии НРРО, так как позволяет удалить из оксида пропилена с использованием щелочного раствора формальдегида сразу все примеси карбонильных соединений, общей формулой R1COR2, и карбоксильных соединений, общей формулой R1COOR2. Радикал R1 является насыщенным или ненасыщенным линейным либо разветвленным углеводородным остатком, содержащим от 1 до 3 атомов углерода, а радикал R2 - СН3 или Н - атом водорода. Сточные воды сразу после их нейтрализации могут быть направлены в блок биологического обезвреживания, что является существенным преимуществом данного изобретения и отличием от способа химической очистки оксида пропилена от карбонильных и карбоксильных соединений, предложенного в патенте ЕР 1424332 с использованием щелочи и гидразина.

Предлагаемый метод может быть реализован в периодическом варианте, но более предпочтительным является непрерывный процесс. Это обусловлено тем, что в непрерывном процессе минимизируется время контакта оксида пропилена со щелочью, что уменьшает потери оксида пропилена из-за образования производных пропиленгликоля.

В предлагаемом методе оксид пропилена, содержащий примеси и растворитель, смешивается в реакторе по п. I. с щелочью и формальдегидом. В качестве реактора по п. I. может быть использован любой тип реакционного аппарата, подходящий для работы с гетерогенными системами. В наиболее предпочтительном варианте изобретения реактор должен быть близок по своим характеристикам к реактору идеального вытеснения и иметь конструкцию, позволяющую надежно выводить из реактора многофазный поток. Кроме этого, реактор должен быть оборудован системой поддержания заданной температуры. Температура в реакторе может лежать в интервале от 20°С до 80°С, но в предпочтительном варианте изобретения не должна превышать 35°С. Давление в реакторе должно быть выбрано так, чтобы избежать вскипания реакционной смеси, поскольку реакции по п. I. могут протекать только в конденсированной фазе. Время пребывания реакционной смеси в реакторе может составлять от 3 до 180 минут. В качестве щелочи могут быть использованы гидроксиды щелочных и щелочноземельных металлов, а также их соли с соответствующими слабыми кислотами. Кроме гидроксидов и солей возможно применение и оксидов щелочных и щелочноземельных металлов. Щелочь может подаваться в реактор как в твердом виде, так и в виде водного раствора, или раствора в инертном растворителе. Наиболее предпочтительным вариантом является раствор гидроксида натрия или гидроксида калия в метаноле. Формальдегид также может подаваться в реактор в виде водного раствора, или раствора в любом инертном растворителе. Кроме раствора формальдегида, может быть использован и параформ. Наиболее предпочтительным вариантом является раствор параформа в метаноле. Кроме этого, может быть применен и вариант подачи единым потоком трехкомпонентного раствора, состоящего из щелочи параформа и инертного растворителя, предпочтительно метанола.

Схема реакций, протекающих в реакторе по п. I., показана на фиг. 2. Количество щелочи, подаваемой в реактор, должно быть таким, чтобы концентрация щелочи в реакторе после протекания реакции омыления сложных эфиров по п. А), нейтрализации карбоновых кислот по п. Е) и реакции Канницарро по п. С) и п. D) установилась на уровне от 0,1 до 10.0 мас %, но в наиболее предпочтительном варианте была в интервале 0,5-2 мас. %.

Количество формальдегида, подаваемого в реактор, должно выбираться таким, чтобы обеспечить максимально полное протекание реакций по п. В), п. С) и п. D). Для удаления кетонов мольное соотношение [кетон]:[формальдегид] для каждого удаляемого кетона может лежать в интервале от 1:0,5 до 1:2, но наиболее предпочтительное соотношение 1:1,2. Для удаления альдегидов, исключая ацетальдегид, мольное соотношение [альдегид]:[формальдегид] для каждого удаляемого альдегида может лежать в интервале от 1:0,5 до 1:6, но наиболее предпочтительное соотношение 1:3,6. Для удаления ацетальдегида мольное соотношение [альдегид]:[формальдегид] может лежать в интервале от 1:0,5 до 1:8, но наиболее предпочтительное соотношение 1:4,8.

В качестве гомогенизатора по п. II. может быть использован любой тип аппарата, чья конструкция позволяет эффективно смешать гетерогенный поток, выходящий из реактора, и поток воды, также подаваемой в гомогенизатор. Аппарат должен быть оборудован системой обогрева, поддерживающей температуру процесса от 20°С до 80°С, но наиболее предпочтительная температура для работы гомогенизатора составляет 20°С. Время пребывания реакционной массы в гомогенизаторе может лежать в интервале от 0,5 до 180 минут. Альтернативой отдельному аппарату может служить также и специальная секция в реакторе, где поток реакционной массы будет смешиваться с потоком воды. Так как в присутствии больших количеств воды может начаться ее реакция с оксидом пропилена, ведущая к нежелательному образованию пропиленгликоля, то подаваемый поток воды надо выбирать минимально необходимым только для получения гомогенной смеси в гомогенизаторе.

Конкретное значение потока воды зависит напрямую от формы подачи реактивов в реактор и количества образовавшихся малорастворимых продуктов реакции, то есть от количества примесей в оксиде пропилена.

Колонна отгонки по п. III. представляет собой дистилляционную колонну, оборудованную кубовым испарителем и конденсатором. Колонна может состоять только из укрепляющей части, но в предпочтительном варианте исполнения имеет отгонную и укрепляющую часть. В качестве массообменных устройств могут выступать нерегулярные или регулярные насадки, тарелки различного исполнения, а также любые комбинации перечисленных массообменных устройств. Массообменные устройства должны обеспечивать количество теоретических тарелок в отгонной части колонны от 5 до 25, а в укрепляющей части от 5 до 50. Флегмовое число может находиться в интервале от 0,1 до 10.0, а абсолютное давление в колонне в интервале от 0,2 до 5 бар, хотя наиболее предпочтительная область давлений 1-2,5 бар.

Сущность изобретения иллюстрируется приведенным ниже примером его применения.

Примеры

Оксид пропилена, содержащий 0,54% мас. метилформиата, 0,06% мас. метилацетата, 1,12% мас. ацетальдегида, 0,05% мас. пропаналя, 0,10% мас. ацетона и 1,30% мас. метанола, насосом в количестве 59 г/ч подавался в реактор по п. I., представляющий собой трубчатый реактор, работающий при атмосферном давлении, с рубашкой обогрева, в которой термостатом поддерживалась температура 30°С. Туда же в количестве 6 г/ч насосом подавался раствор параформа и гидроксида натрия в метаноле, с концентрацией 18% мас. гидроксида натрия и 22% мас. формальдегида. Для надежного перемешивания потоков реактор на входе был оборудован статическим смесителем. Расчетное время пребывания реакционной смеси составляло 40 минут. После реактора реакционная смесь самотеком попадала в гомогенизатор по п. II., где смешивалась с потоком воды, подаваемой в аппарат насосом в количестве 6 г/ч. Гомогенизатор представлял собой простейший аппарат с мешалкой, работающий при комнатной температуре, а время пребывания смеси в аппарате составляло 10 минут. После гомогенизатора полученный раствор подавался насосом в колонну отгонки по п. III. В качестве массообменных устройств колонны была применена нерегулярная насадка, дававшая в отгонной и укрепляющей части колонны 7 и 13 теоретических тарелок соответственно. Колонна работала под атмосферным давлением и с флегмовым числом 1. Отбираемый из колонны дистиллят представлял собой очищенный оксид пропилена, содержащий 33 ppm ацетальдегида, 35 ppm пропаналя, 80 ppm ацетона, 40 ppm метилацетата, и 2,50% мас. метанола. Содержание метилформиата находилось за границей определения.

Теперь из смеси, с полученным качественным и количественным составом примесей, оксид пропилена требуемого качества может быть выделен экстрактивной ректификацией с водой.

Все анализы были проведены методом газовой хроматографии. Так как формальдегид не может быть определен на пламенно-ионизационном детекторе, то его содержание в оксиде пропилена было проконтролировано спектрофотометрическим способом с помощью хромотроповой кислоты. Анализ показал отсутствие формальдегида в полученном оксиде пропилена. Кроме этого, в рамках опыта были отобраны пробы из гомогенизатора для контроля содержания производных пропиленгликоля. Концентрация 1-метокси-2-пропанола в растворе не превышала 0,4% мас., а его изомер 2-метокси-1-пропанол и пропиленгликоль в пробах не наблюдались, что свидетельствует об отсутствии существенных потерь оксида пропилена вследствие реакций, идущих с раскрытием оксиранового кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПОКСИДИРОВАНИЯ ПРОПЕНА | 2006 |

|

RU2388755C2 |

| Способ получения уксусной кислоты и метилэтилкетона | 2019 |

|

RU2715698C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2003 |

|

RU2322442C2 |

| Способ и установка получения метилэтилкетона | 2022 |

|

RU2796680C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

| Способ очистки отходов спиртового производства | 2021 |

|

RU2775964C1 |

| СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВА ОТДЕЛЕНИЯ АЛКИЛЕНОКСИДОВ | 2014 |

|

RU2677460C2 |

| СПОСОБ ОЧИСТКИ СЫРОГО ПРОПЕНОКСИДА | 2003 |

|

RU2330032C2 |

| Способ получения метилэтилкетона | 2022 |

|

RU2792587C1 |

| Способ получения высокооктановых компонентов из олефинов каталитического крекинга | 2015 |

|

RU2609264C1 |

Изобретение относится к способу очистки оксида пропилена, полученного по технологии эпоксидирования пропилена пероксидом водорода на титансиликалитном катализаторе (технология НРРО), от примесей карбонильных соединений (альдегиды и кетоны) общей формулы R1COR2 и карбоксильных соединений (карбоновые кислоты и их сложные эфиры) общей формулы R1COOR2, где R1 - углеводородный радикал С1-3, a R2 - атом водорода или метильный радикал. Сущность способа заключается в реакции карбонильных и карбоксильных соединений с формальдегидом и щелочью, последующем растворении продуктов их взаимодействия водой и отгонке очищенного оксида пропилена из полученной смеси. Образующиеся при химической очистке продукты могут быть утилизированы без применения дополнительных специальных технологий их переработки. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ очистки оксида пропилена, полученного по технологии эпоксидирования пропилена пероксидом водорода под действием титансиликалитного катализатора с применением метанола в качестве растворителя (технология НРРО), от примесей карбонильных (альдегиды и кетоны) соединений общей формулы

R1COR2,

где R1 - углеводородный радикал С1-3, a R2 - атом водорода или метильный радикал;

и карбоксильных (карбоновые кислоты и их сложные эфиры) соединений общей формулы

R1COOR2,

где R1 - углеводородный радикал С1-3, a R2 - атом водорода или метильный радикал,

состоящий из реакции карбонильных и карбоксильных соединений с формальдегидом и щелочью, последующего растворения продуктов их взаимодействия водой и отгонки очищенного оксида пропилена из полученной смеси и отличающийся тем, что образующиеся при химической очистке продукты могут быть утилизированы без применения дополнительных специальных технологий их переработки.

2. Способ очистки оксида пропилена по п. 1, характеризующийся тем, что процесс химической очистки проводится в каскаде из трех аппаратов следующего функционального назначения:

- реактора, где одновременно смешиваются неочищенный оксид пропилена, формальдегид и щелочь и протекают реакции по карбонильным и карбоксильным группам;

- гомогенизатора, где реакционная смесь смешивается с водой и гомогенизируется вследствие растворения образовавшихся твердых реакционных продуктов;

- колонны отгонки, в которой выделяют очищенный от карбонильных и карбоксильных соединений оксид пропилена.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА | 2011 |

|

RU2472786C1 |

| ОЧИСТКА ОКИСИ ПРОПИЛЕНА | 2011 |

|

RU2569848C2 |

| EP 1424332 A1, 02.06.2004. | |||

Авторы

Даты

2020-06-04—Публикация

2019-10-30—Подача