1

Изобретение относится к способу получения синтетических жирных кислот путем окисления парафиновых углеводородов и может быть использовано Яа предприятиях нефтехимической и нефтеперерабатывающей промышленности.

Известен способ получения синтетических жирных кислот (СЖК) путем окисления парафиновых углеводородов в присутствии в качестве катализатора гетерогенной системы, состоящей из, вес.%: алюминия до 10, марганца до 26, железа до 18, кремния до 45 и кальция до 1.

Процесс ведут при 135-140®С. Катализатор берут в количестве 0,150,5 вес. %. При осуществлении этого способа в несколько раз сокращается время реакции, селективность ПЕЮцесса направлена в сторону обраёования нерастворимых в воде карбоновых кислот. Отделение катализатора от оксидата осуществляют горячим фильтрованием 1 .

Однако синтетические жирные кислоты, полученные по этому способу, содержат в больших количествах примеси других кислородсодержащих соединений (окси- и кетокислот,.

лактонов и др.). Кроме того, они отличаются низким кислотным числом, вследствие высокого содержания лактонов.

Известен способ получения кислородсодержащих соединений, в том числе и кислот, жидкофазным окислением парафиновых и жирно-ароматических углеводородов при повышенной

0 температуре и под давлением в присутствии твердого окисного катализатора (например, окисла ванадия, или вольфрама, или молибдена) нанесенного на окись алюминия,

5 причем окисление ведут в присутствии металла Pt, Pd, Ni или Ag.

Способ осуществляют следующим образом.

В реактор загружают н-гептан,

0 катализатор, представляющий собой окислы ванадия и вольфрама, нанесенные на dL-Alj 0 И 5%-ный Pd/dL-A)-iO . При 150с, давлении 60 атм, подаче воздуха 0,5 л/мин за 2 ч получают

5 0,048 г-экв кислот и 0,057 г-экв альдегидов и кетонов при конверсии 7,07 и 8,4% соответственно. Распределение кислот по составу, вес.%: , C,, С,,25, , С515 и .

0 При окислении н-гептана в аналогичных условиях на V-Mo катализаторе, содержащем N i / С г.2 Oj , конверсия в кислоты и альдегиды и кетоны составляет 3,4 и 5,4%. Выход целевых продуктов в расчете на кислородсодержащие продукты ,5%, С0+С0,х.0,5% 2.

Однако катализатор не может быть применен для получения синтетических жирных кислот, так как он не обладает выраженной селектив-: ностью в отношении кислот. Недостатком способа является также низкая конверсия исходных углеводородов.

Кроме того, в способе используются дорогостоящие окислы металлов и добавки металлов, что приводит к удорожанию процесса.

Наиболее близким к изобретению по технической сущности является способ получения синтетических жирных кислот путем жидкофазного окисления парафина кислородсодержащим газом при 100-150°С в течение 1012,5 ч в присутствии катализатора. В качестве катализатора используют индивидуальные соли кобешьта и/или марганца оС-оксикарбоновых кислот смеси, а в качестве щелочного компонента катализатора используют индивидуальные соли с, -оксикарбоновых кислот натрия или калия или смесь солей dL-оксикарбоновых кирлот натри или калия.Получают оксидат с кислотным числом 72,2;карбонильным числом 5,2 и содержанием кислот - 35,7% {в том числе 0,85% оксикислот) Сз. Недостатки способа - Низкий выход кислот и использование дорогостоящего катализатора, что усложняет технологию процесса. Кроме того, необходимо применять специальные приемы для регенерации гомогенного катализатора, что также существенно усложняет технологию процесса.

Цель изобретения - повышение выхода целевого продукта и упрощение технологии процесса.

.Поставленная цель достигается тем, что синтетические жирные кислоты получают путем жидкофазного. окиса ния парафиновых углеводородов кислородсодержащим газом при 120-14ос в присутствии катализатора, содержащего соединения марганца и щелочной компонент, причем используют в качестве соединений марганца окислы

марганца, нанесенные на силикагель, а в качестве щелочного компонента натриевые или калиевые мыла карбоновых кислот.

с- Предпочтительно используют окислы марганца в количестве 0,010,15 вес.% от окисляемого сырья, в пересчете на металл, и натриевые и калиевые мыла в количестве 0,02Q 0,2 вес.% от окисляемого сырья.

Катализатор готовят следующим образом. Навеску предварительно прокаленного при 450-500°С в токе сухое го очищенного воздуха носителя

(силикагеля АСК, КСК, КСМ) пропитывают концентрированным раствором соли марганца, например Mn(NO ) . Количество раствора зависит от количества марганца, которое необходимо нанести на поверхность HocHteля и определяется расчетным путем. После пропитки воду выпаривают при 60-80С, затем катализатор сушат при и прокаливают при

5 в течение б ч для разложения солей до окислов. Уточняют содержание марганца в готовом катализаторе и хранят последний в эксикаторе. Способ осуществляют следующим

0 образом.

В реактор барботажного типа загружают исходные парафиновые углеводороды и необходимое количество катализатора (0,01-0,15 вес.% марганца и 0,02-0,20 вес.% натрия или

калия от исходного сырья). Окисление проводят при 100-150с в течение 6-20 ч кислородсодержащим газом.

Использование в качестве катализатора окисления парафиновых углеводородов др. СЖК твердых катализаторов приводит к быстрому протеканию процесса, и уже через 3-4 ч появляются кислоты в обнаруживаемых количествах/ т.е. процесс протекает без индук-

5 ционного периода. Однако оксидат содержит значительные количества карбонильных соединений, что ухудшает качество кислот. Добавление производного щелочного металла приводит

0 к существенному увеличению селективности катализатора. Снижение скорости образования кетосоединений характеризует изменение :карбонильных: чисел оксидата, которые уменьшаются

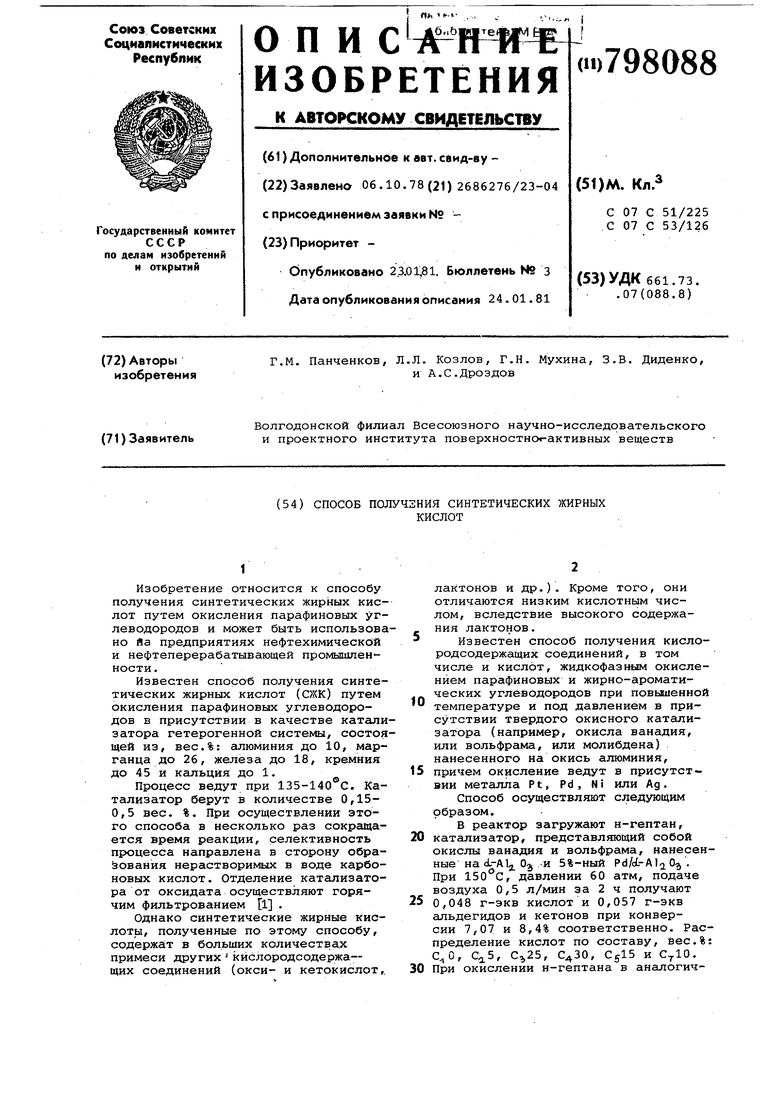

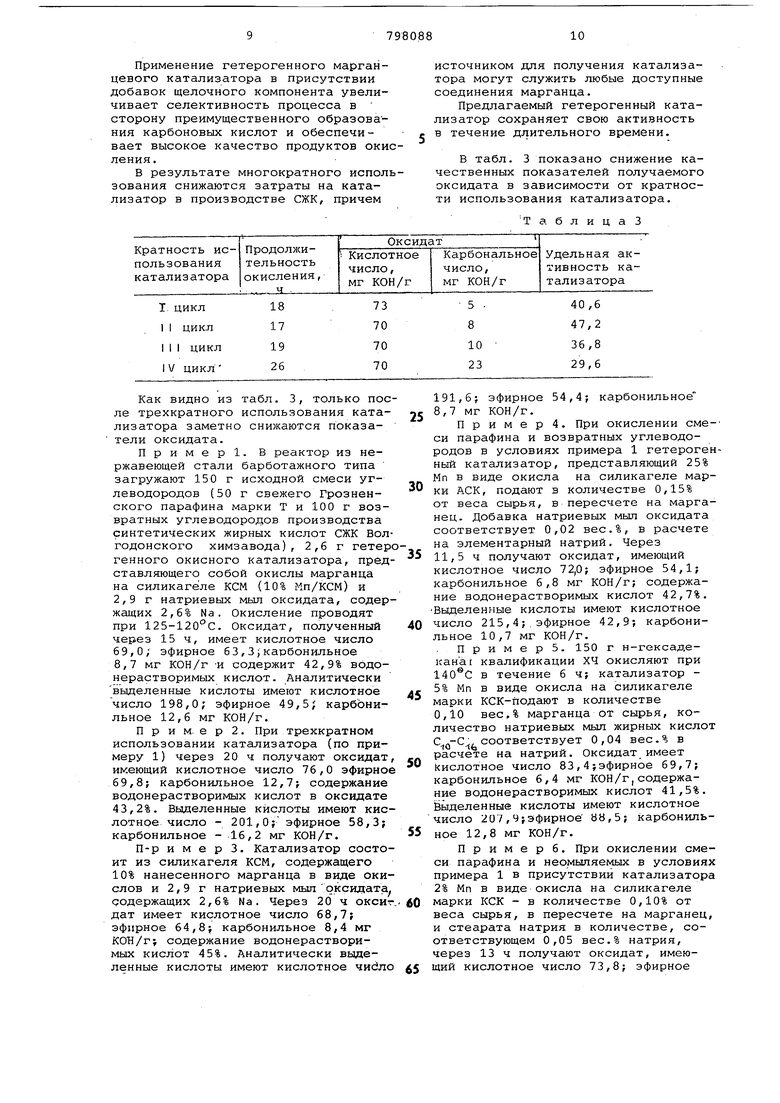

5 примерно в 8-15 раз (табл. 1).

.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для окисления парафиновых углеводородов в жирные кислоты | 1971 |

|

SU475171A1 |

| Способ приготовления растворимого марганецсодержащего катализатора для окисления парафиновых углеводородов | 1989 |

|

SU1745332A1 |

| Способ получения жирных кислот | 1976 |

|

SU727620A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВИ КИСЛОТ | 1972 |

|

SU350781A1 |

| Способ приготовления марганецсодержащего катализатора для окисления парафина | 1990 |

|

SU1745333A1 |

| Способ получения жирных кислот | 1976 |

|

SU789497A1 |

| Способ получения синтетическихжиРНыХ КиСлОТ | 1979 |

|

SU804629A1 |

| Способ получения синтетических жирных кислот | 1970 |

|

SU430630A1 |

| Способ выделения синтетических жирных кислот | 1990 |

|

SU1810327A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯПАРАФИНА | 1967 |

|

SU202079A1 |

2-25% Мп/АСК

Примечание: П+Н - смесь парафина и возвратных неомыляемы производства СЖК в соотношении 1:2; АСК, КСК и КСМ - марки носителясиликагеля.

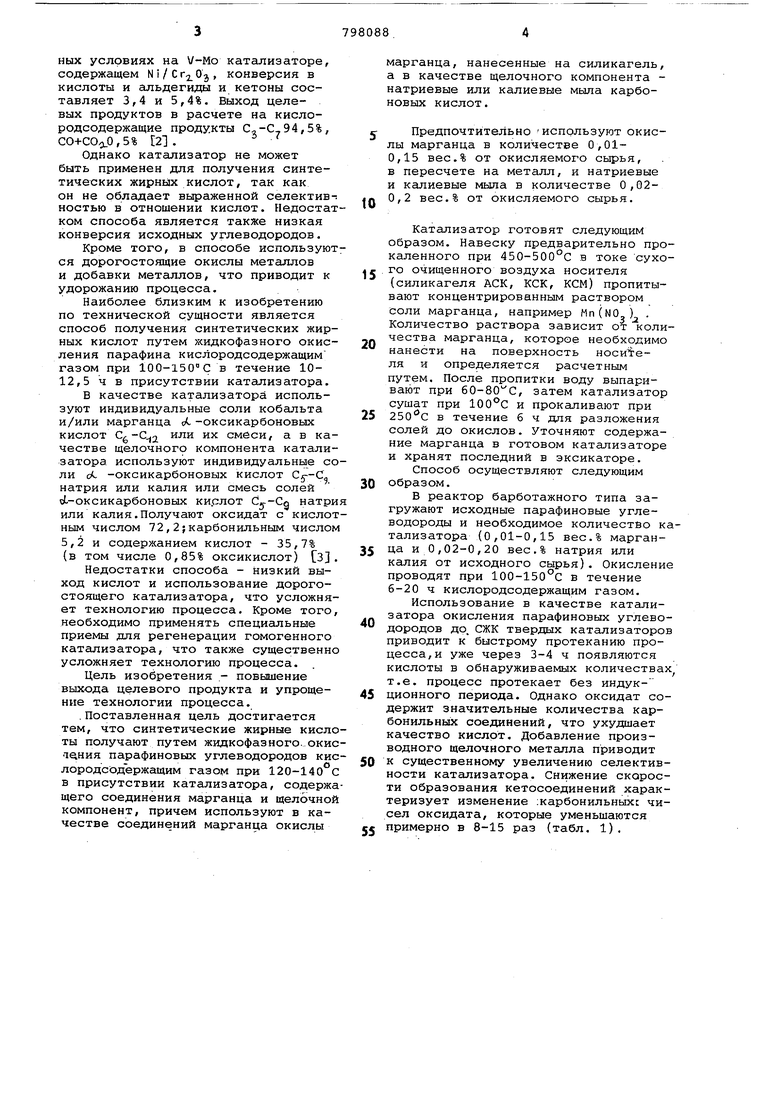

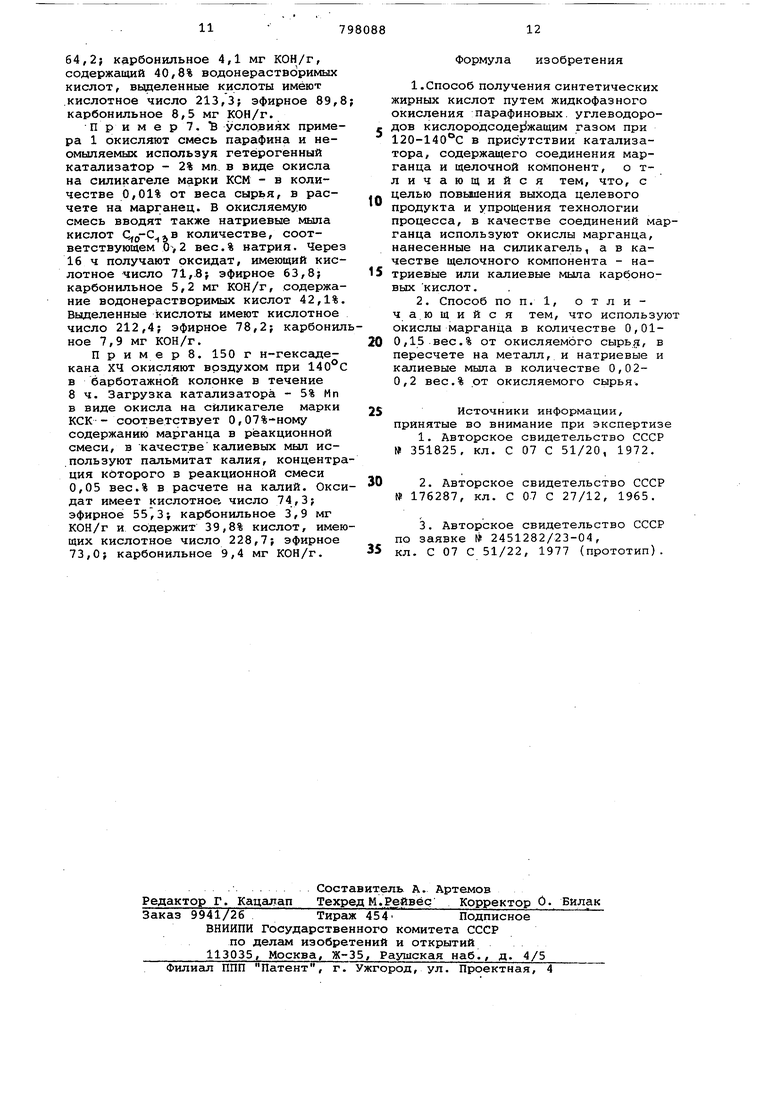

В табл. 2 приведены данные, характеризующие качество окисленного

парафина, получаемого предлагаемым способом.

Применение гетерогенного марганцевого катализатора в присутствии добавок щелочного компонента увеличивает селективность процесса в сторону преимущественного образования карбоновых кислот и обеспечивает высокое качество продуктов окисления.

В результате многократного использования снижаются затраты на ката лизатор в производстве СЖК, причем

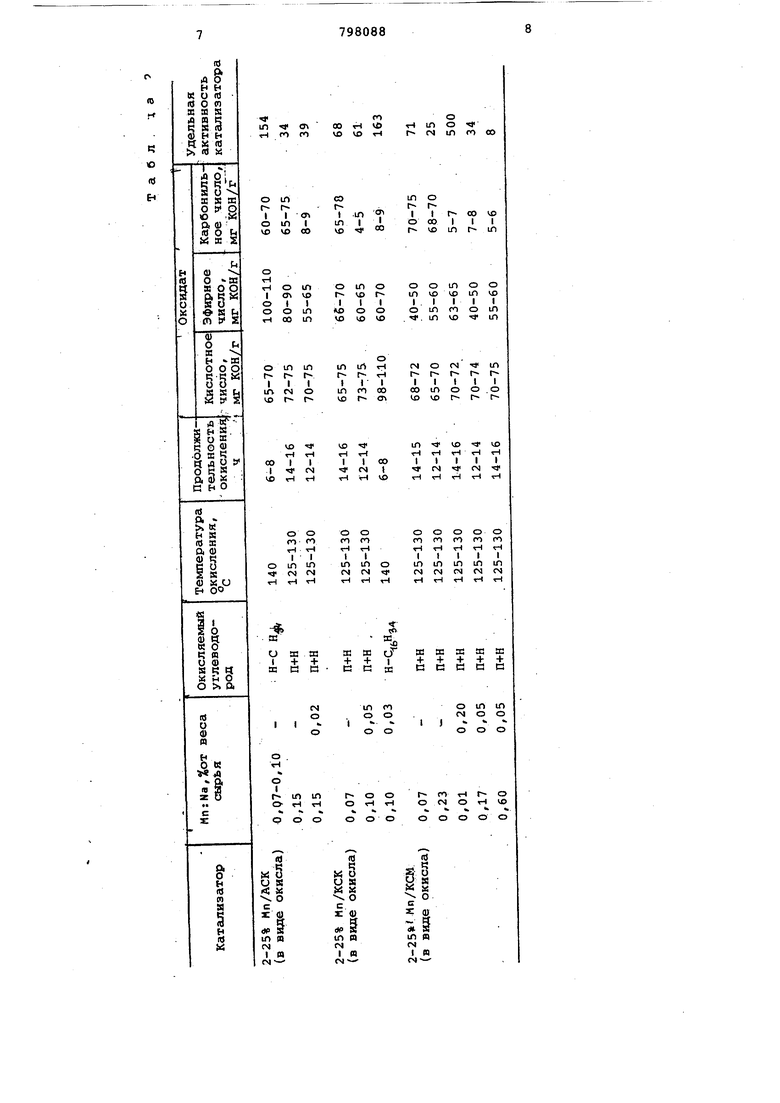

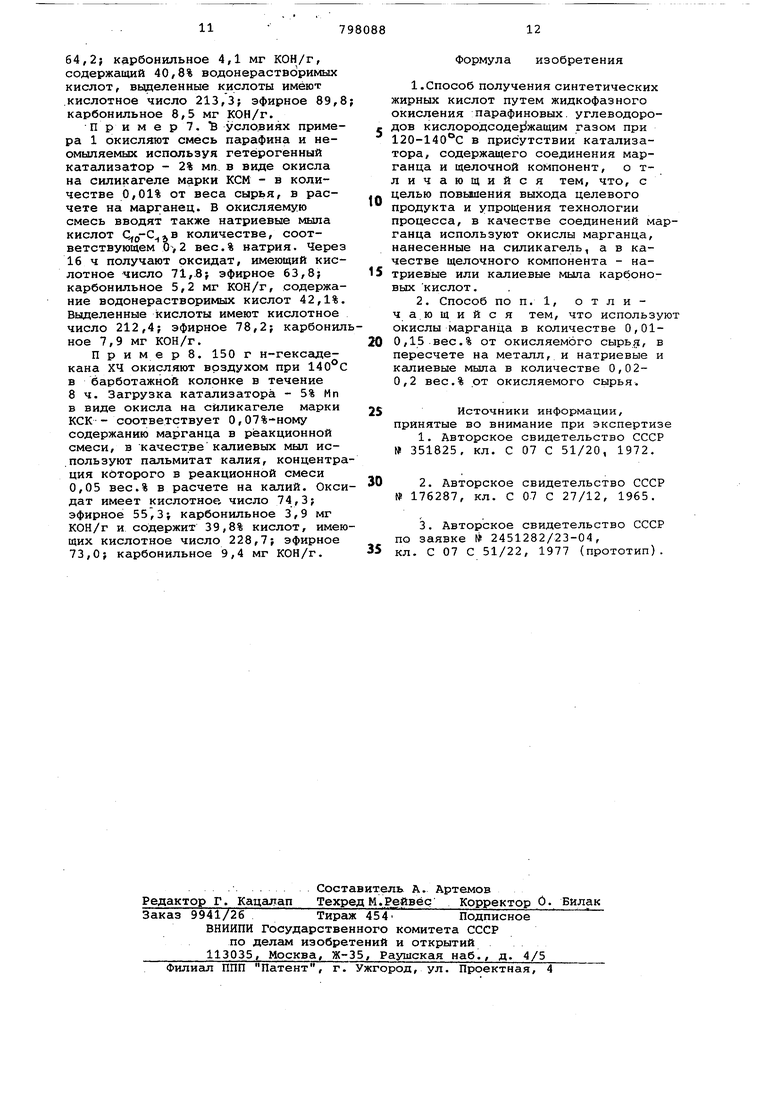

Как видно из табл. 3, только после трехкратного использования катализатора заметно снижаются показатели оксидата.

Пример. В реактор из нержавеющей стали барботажного типа загружают 150 г исходной смеси углеводородов (50 г свежего Грозненского парафина марки Т и 100 г возвратных углеводородов производства синтетических жирных кислот СЖК Волгодонского химзавода), 2,6 г гетер генного окисного катализатора, представляющего собой окислы марганца на силикагеле КСМ (10% Мп/КСМ) и 2,9 г натриевых мыл оксидата, содержащих 2,6% Na. Окисление проводят при 125-120°С. Оксидат, полученный через 15 ч, имеет кислотное число 69,0; эфирное 63,3;карбонильное 8,7 мг КОН/г -и содержит 42,9% водонерастворимых кислот. Аналитически выделенные кислоты имеют кислотное число 198,0; эфирное 49,5; карбонильное 12,6 мг КОН/Г.

П р и м е р 2. При трехкратном использовании катализатора (по примеру 1) через 20 ч получают оксидат имеющий кислотное число 76,0 эфирное 69,8; карбонильное 12,7; содержание водонерастворимых кислот в оксидате 43,2%. Выделенные кислоты имеют кислотное число - 201,0; эфирное 58,3; карбонильное - 16,2 мг КОН/г.

П-р и м е р 3. Катализатор состоит из силикагеля КСМ, содержащего 10% нанесенного марганца в виде окислов и 2,9 г натриевьк мылоксидата. содержащих 2,6% Na. Через 20 ч оксиг дат имеет кислотное число 68,7; эфирное 64,8; карбонильное 8,4 мг КОБ/Г; содержание водонерастворимых кислот 45%. Аналитически выделенные кислоты имеют кислотное чийло

источником для получения катализатора могут служить любые доступные соединения марганца.

Предлагаемый гетерогенный катализатор сохраняет свою активность в течение длительного времени.

В табл. 3 показано снижение качественных показателей получаемого оксидата в зависимости от кратности использования катализатора.

ТаблицаЗ

191,6; эфирное 54,4; карбонильное 8,7 мг КОН/г.

25

П р и м е р 4. При окислении смеси парафина и возвратных углеводородов в условиях примера 1 гетерогенный катализатор, представляющий 25% Мп в виде окисла на силикагеле мар30ки АСК, подают в количестве 0,15% от веса сырья, в пересчете на марганец. Добавка натриевых мыл оксидата соответствует 0,02 вес.%, в расчете на элементарный натрий. Через

5 11,5 ч получают оксидат, имеющий кислотное число 72,0; эфирное 54,1; карбонильное 6,8 мг КОН/г; содержание водонерастворимых кислот 42,7%. Выделенные кислоты имеют кислотное число 215,4;.эфирное 42,9; карбони0льное 10,7 мг КОН/г.

Примерз. 150 г н-гексадеканаг квалификации ХЧ окисляют при 140®С в течение 6 ч; катализатор 5% Мп в виде окисла на силикагеле

5 марки КСК-подают в количестве 0,10 вес,% марганца от сырья, количество натриевых мыл жирных кислот , соответствует 0,04 вес.% в расчете на натрий. Оксидат имеет

0 kиcлoтнoe число 83,4;эфирное 69,7; карбонильное 6,4 мг КОН/г,содержание водонерастворимых кислот 41,5%. Выделенные кислоты имеют кислотное число 207 , 9;эфирное 68,5; карбониль5ное 12,8 мг КОН/г.

П р и м е р 6. При окислении смеси парафина и неомыляемых в условиях примера 1 в присутствий катализатора 2% Мп в виде окисла на силикагеле

0 марки КСК - в количестве 0,10% от веса сырья, в пересчете на марганец, и стеарата натрия в количестве, соответствующем 0,05 вес.% натрия, через 13 ч получают оксидат, имеющий кислотное число 73,8; эфирное

5

64,2; карбонильное 4,1 мг КОН/г, содержащий 40,8% водонерастворимых кислот, вьщеленные кислоты имеют кислотное число 213,3; эфирное 89,8 карбонильное 8,5 мг КОН/г.

При м е р 7. ТВ условиях примера 1 окисляют смесь парафина и неомыляемых используя гетерогенный катализатор - 2% мп в виде окисла на силикагеле марки КСМ - в количестве 0,01% от веса сырья, в расчете на марганец. В окисляемую смесь вводят также натриевые мыла кислот количестве, соответствующем вес.% натрия. Через 16 ч получают оксидат, имеющий кислотное число 71,.8; эфирное 63,8; карбонильное 5,2 мг КОН/г, содержание водонерастворимых кислот 42,1%. Выделенные кислоты имеют кислотное число 212,4; эфирное 78,2; карбонилное 7,9 мг КОН/г.

П р и м е р 8. 150 г н-гексс1декана ХЧ окисляют воздухом при 140°С в барботажной колонке в течение 8 ч. Загрузка катализатора - 5% Мп в виде окисла на силикагеле марки КСК - соответствует 0,07 %-ному содержанию марганца в реакционной смеси, в качестве калиевых мьш используют пальмитат калия, концентрация которого в реакционной смеси 0,05 вес.% в расчете на калий. Оксидат имеет кислотное число 74,3; эфирное 55,3j карбонильное 3,9 мг КОН/г и содержит 39,8% кислот, имеющих кислотное число 228,7; эфирное 73,0; карбонильное 9,4 мг КОН/г.

Формула изобретения

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1978-10-06—Подача