(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1976 |

|

SU598957A1 |

| Сталь | 1986 |

|

SU1381195A1 |

| Лигатура | 1979 |

|

SU840181A1 |

| Литейная сталь | 1979 |

|

SU819209A1 |

| Сталь | 1979 |

|

SU855055A1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| Сталь | 1979 |

|

SU829715A1 |

| Чугун | 1976 |

|

SU587171A1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

1

Изобретение относится к металлургии сплавов, а именно к сплавам на железной основе, используемлм для изготовления отливок.

Известна сталь 1 ,содержа|цая,вес.%: Углерод0,2-0,25

Кремний 0,2-0,25 Марганец1,47-1,75

Медь0,04-0,1

Никель0,08-0,15; 10

Хром0,1-0,25

Титан0,001-0,004

Алюминий0,1-0,04

Сера0,01-0,023

Фосфор0,01-0,02 15

ЖелезоОстальное

при соотнесении суммы содержания титана и алюминия к сумме содержания серы и фосфора в пределах 0,25-2,2.

Эта сталь обеспечивает достаточно высокие значения предела прочности и, пределы текучести в те{ юо6работамндм состоянии при получении относительно высоких (более 1,5 Krc M/crf) эначе- 25 НИИ ударной вязкости в литом состоянии, что резко увеличивает трудоемкость отбивки литников и прибылей, и не позволяет механизировать этот процесс. 30

Наиболее близкой по техническЪй сущности к предлагаемой является сталь 2, содержащая, вес.%:

Углерод0,12-0,45

Кремний0,20-0,60

Марганец0,35-0,90

Хром0,01-0,30

Никель0,01-0,30

. МедьО г 01-0,30

Алкминий0,01-0,10

Титан .0,05-0,15

Кальций0,001-0,04

ЖелезоОстальное

Эта сталь содержит в качестве примесей серу и фосфор в количестве 0,02-0,06% каждого. Она обладает низкой ударной вязкостью в литом, состоянии, .что уменьшает трудоемкость отбивки литников и прибылей, и позволяет механизировать этот процесс. Вместе

20 с тем, после нормализации, отжига, улучшения и других видов термообработки, все ее свойства (в том числе и Ударная вязкость) получаются на уровне п1)едъявляемых требований.

Однако известная сталь обладает относительно невысокими значениями предела текучести и предела прочности что заставляет конструировать из нее .детали значительной массы, а это ведет к увеличению массы машин, сооружений, к перерасходу значительного количества металла. Но и в этих усло ВИЯХ.надежность работы деталей из этой стали не всегда удовлетворитель ная. Цель изобретения - повшиение преде лов текучести и прочности стали в термообработанном состоянии (отжиг, нормализация и т.п.)при сохранении низких значений ударной вязкости в литом состоянии. Поставленная цель достигается тем, что сталь,.содержащая, углерод кремний, марганец, хром, никель, медь, алюминий, титан, кальций и железо, содержит компоненты при следую щем соотношении, вес.%« Углерод 0,12-0,45 Кремний0,20-0,60 Марганец0,91-2,00 Хром0, Никель0,01-0,30 МедьOr 01-О,30 Алнининий0,01-0,010 Титан0,04-0,13 Кальций0,001-0,04 ЖелезоОстальное Сталь может содержать в качестве примесей серу и фосфор в количестве 0,02-0,06% каждого. Для обеспечения легкости отбивки литников и прибылей и возможности механизировать этот процесс при npoизводстве легированных марганцем сталей содержание титана в них должно удовлетворять следующему условию 0,06+(0,45-тС) 0,25+(0,06-SbO,2+ + (2,0-Мп) 0,01 3lTI 0,04 + + (0,45-C).0,4-H(0,06-S) 0,1+ +(2,0-Mn)« 0,01,

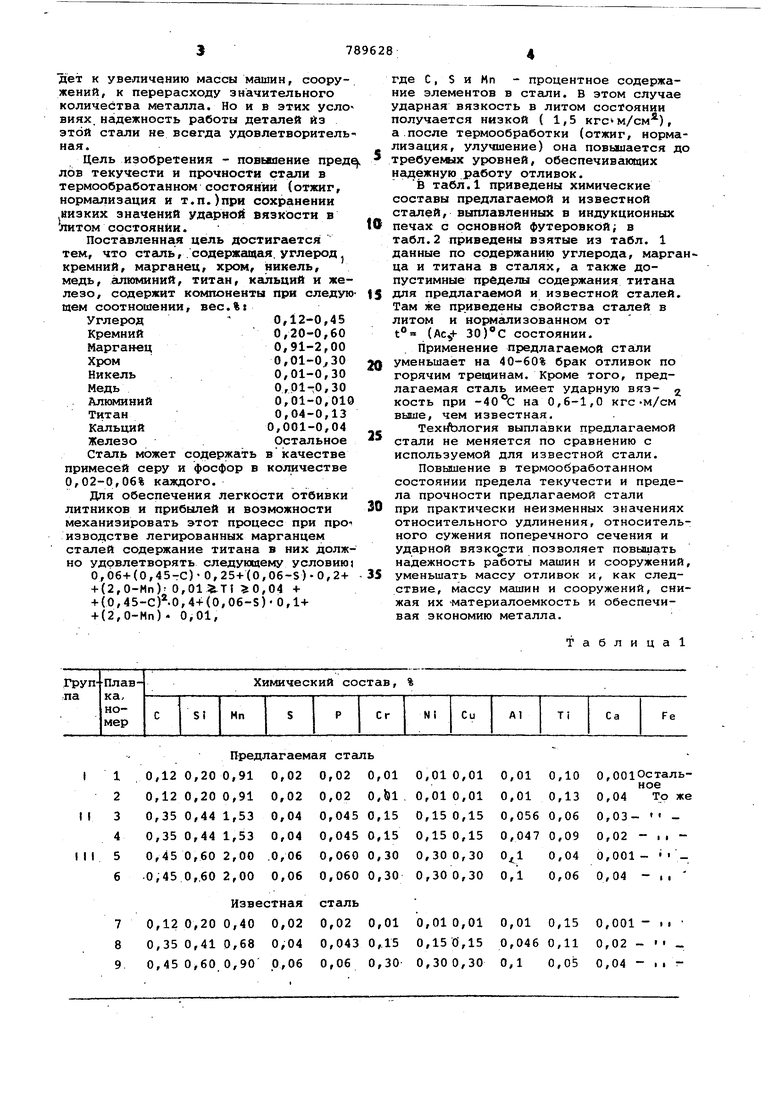

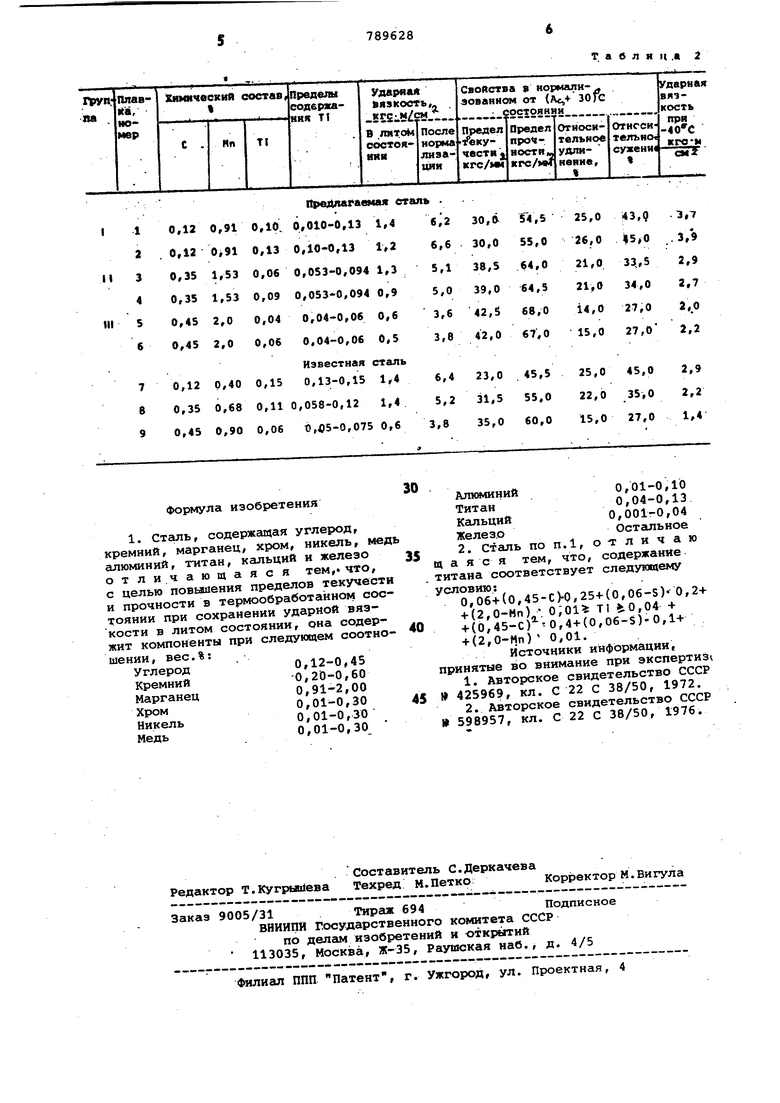

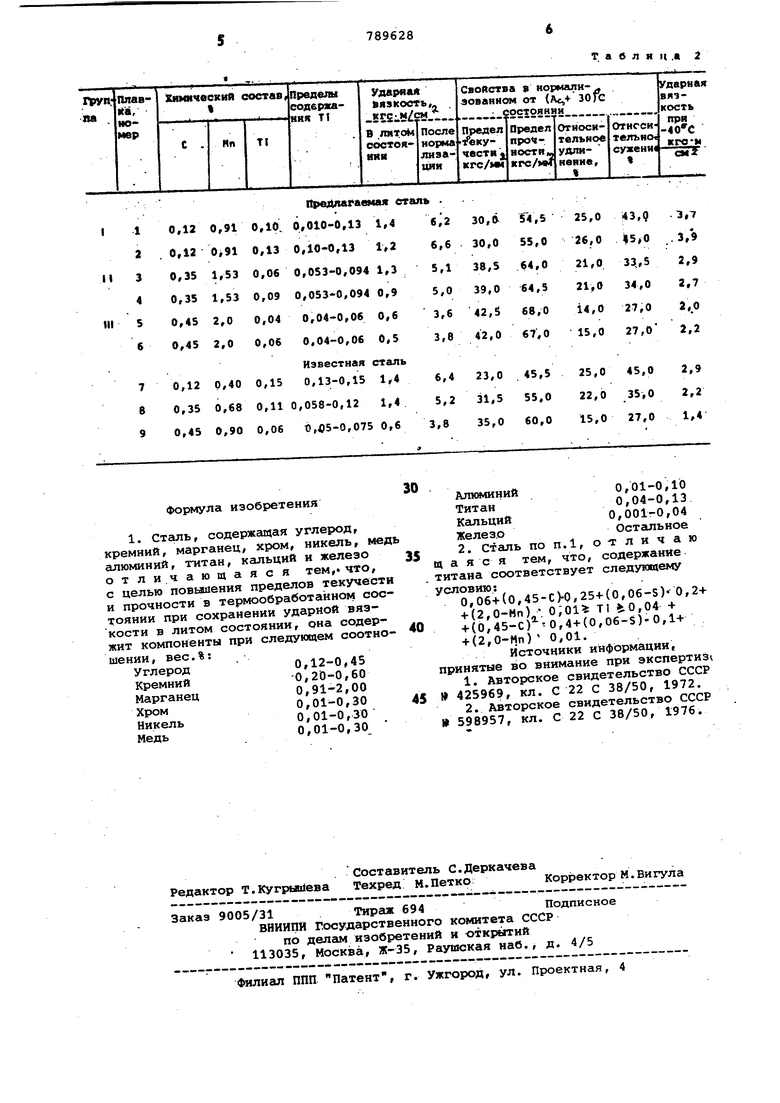

Предлагаемая сталь где С, S и Mn - процентное содержание элементов в стали, в этом случае ударная вязкость в литом состоянии получается низкой ( 1,5 ), а после термообработки (отжиг, нормализация, улучшение) она повышается до требуе№лх уровней, обеспечивающих надежную работу отливок. JB табл.1 приведены химические составы предлагаемой и известной сталей, выплавленных в индукционных печах с основной футеровкой; в табл.2 приведены взятые из табл. 1 данные по содержанию углерода, марганца и титана в стешях, а также допустимные пределы содержания титана для предлагаемой и известной сталей. Там же приведены свойства стгшей в литом и нормализованном от t° (Ас 30)с состоянии. Применение предлагаемой стеши уменьшает на 40-60% брак отливок по горячим трещинам. Кроме того, предлагаемая сталь имеет ударную вязкость при на 0,6-1,0 кгс-м/см выше, чем известная. Тех Ьлогия выплавки предлагаемой стали не меняется по сравнению с используемой для известной стали. Повышение в термообработанном состоянии предела текучести и предела прочности предлагаемой стали при практически неизменных значениях относительного удлинения, относительного сужения поперечного сечения и ударной вязкости позволяет повышать надежность работы машин и сооружений, уменьшать массу отливок и; как следствие, массу машин и сооружений, снижая их -материалоемкость и обеспечивая экономию металла. Таблица

алюминий, титан, кгшьций и железо отличающаяся тем, что, с целью повыаення пределов текучести и прочности в термообработанном состоянии при сохранении ударной вязкости в литом состоянии, она содержит компоненты при следующем соотношении, вес.%:

Углерод 0,12-0,45 Кремний0,20-0,60

марганец0,91-2,00

Хром0,01-0,30

никель0,01-0,30

Медь0,01-0,30

т а б л я к .а 2

щ а я с я тем, что, содержание титана соответствует следующему

условию;

0.06+(о,45-0-0, 254-(О, 06-S) 0,2+

+ (2,0-HnL- о;01% Т1 0,04 + + (0,45-СГ0,4+(0,06-5)-0,И+(2,0-Мп) 0,01.

Источники информации, принятые во внимание при экспертиз

Авторы

Даты

1980-12-23—Публикация

1979-02-27—Подача