00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1979 |

|

SU789628A1 |

| Сталь | 1976 |

|

SU598957A1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| Сталь | 1987 |

|

SU1407989A1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2009 |

|

RU2416669C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

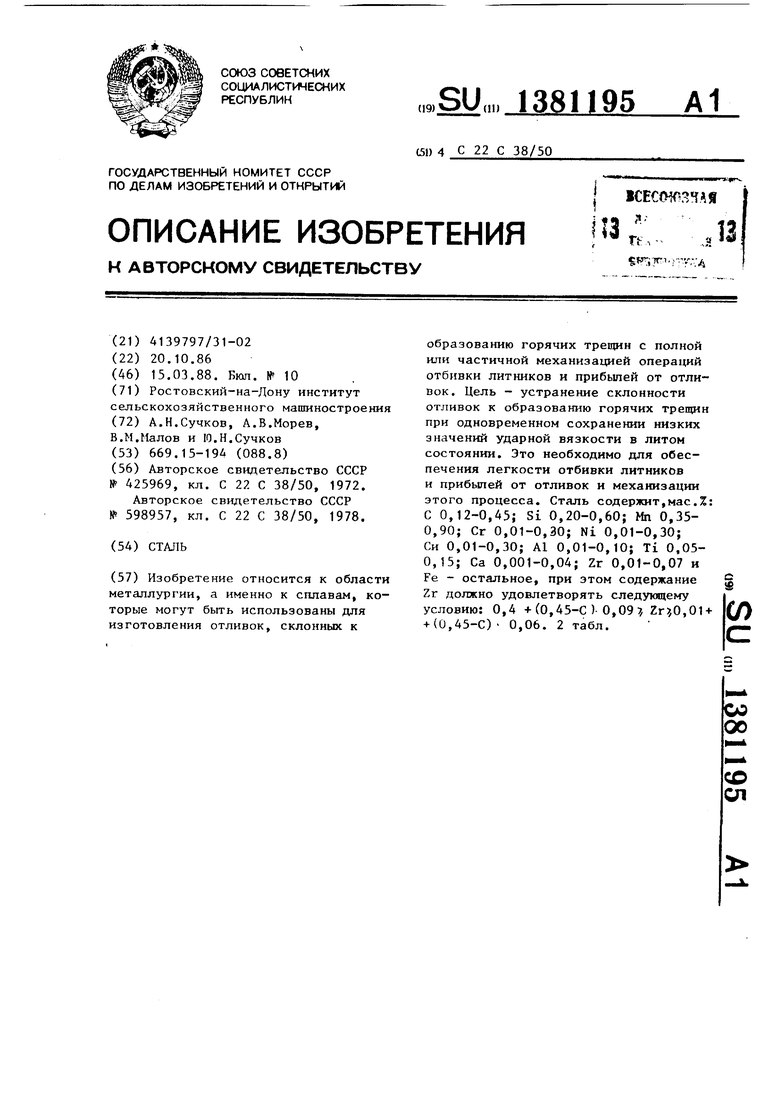

Изобретение относится к области металлургии, а именно к сплавам, которые могут быть использованы для изготовления отливок, склонных к образованию горячих трещин с полной или частичной механизацией операций отбивки литников и прибылей от отливок. Цель - устранение склонности отливок к образованию горячих трещин при одновременном сохранении низких значений ударной вязкости в литом состоянии. Это необходимо для обеспечения легкости отбивки литников и прибылей от отливок и механизации этого процесса. Сталь содержит,мае.%: С 0,12-0,45; Si 0,20-0,60; Мп 0,35- 0,90; Сг 0,01-0,30; Ni 0,01-0,30; Си 0,01-0,30; А1 0,01-0,10; Ti 0,05- 0,15; Са 0,001-0,04; Zr 0,01-0,07 и Fe - остальное, при этом содержание Zr должно удовлетворять следующему условию: 0,4 + (0,45-С ) 0,09 / ,OH- +{0,45-С) 0,06. 2 табл. с (Л

со ел

Изобретение относится к металлургии, а именно к сплавам, используемым для изготовления отливок.

Цель изобретения - устранение склонности отливок к образованию горячих трещин при сохранении низких значений ударной вязкости в литом состоянии.

Сталь плавят в индукционных 60-к лограммовых печах с основной футеровкой. 111ихту и присадки подбирают из расчета получения требуемого состава. Алюминий вводят в виде проволоки, кальций - в виде силикокальци с 30% Са, титан - в виде ферротита- на с 32-35% Ti, цирконий - в виде силикоциркония с 50% Zr. Содержание титана во всех случаях получают в пределах, оговоренных корректировоч ной формулой прототипа: 0,0751(0,А5-С) 0,35+(0,06-S). О,027, Ti7/ 0,05+(0,45-С) 0,6 + (0,06-S) . 0,1.(1)

Содержание циркония в предлагаемых сталях изменяют от 0,01 до 0,07 с учетом корректировочной формулы: 0,04+(0,45-С)-0,097/ Zr 7/ 0,01 + (0,45-С)-0,06.(2)

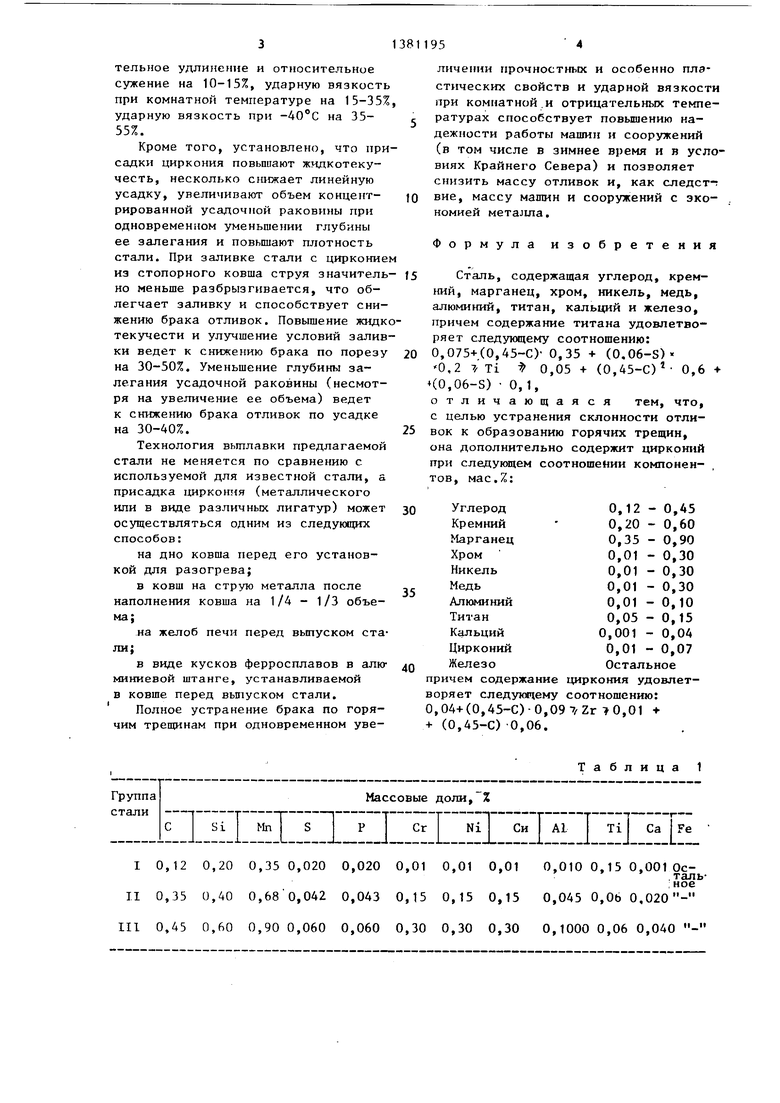

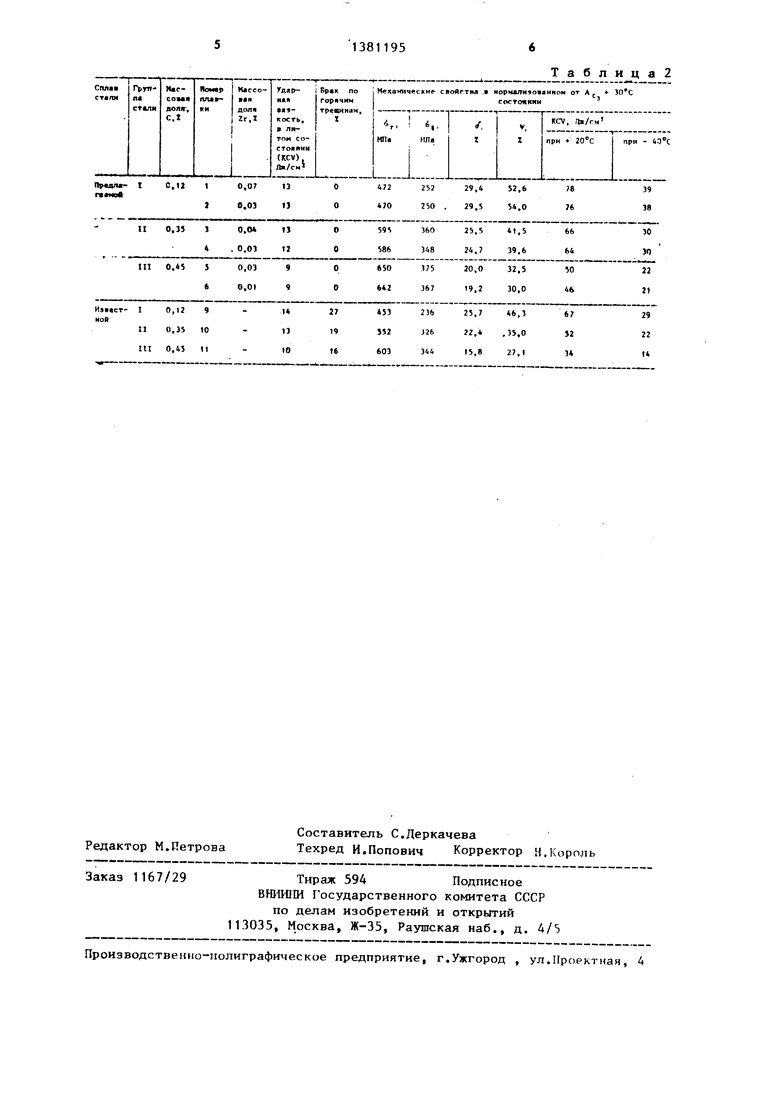

Данные по химическому составу плавок предлагаемых и известных сталей приведены в табл. 1 и 2.

Из каждой плавки заливают одинаковые партии отливок в сильной степени склонных к образованию горячих трещин, а также образцы для механических испытаний по ГОСТ 977-75. Затем определяют брак отливок по горячим трепанам, ударную вязкость в литом состоянии и (после проведе- кия нормализации от А с + 50°С) механические свойства при комнатной температуре( (, 6g, f, v, KCV+20°C) и ударную вязкость при отрицательных температурах (KCV - 40°С). Эти данные приведены в табл 2.

Анализ данных табло2 показывает, что если концентрация в сталях находится в целом в пределах 0,01- 0,07% и при каждом содержании угле- рода лежит в пределах, определяемых корректировочной формулой (2), то ударная вязкость в литом состоянии лежит примерно в тех же пределах (9-13 Дж/см ), что и в известной стали (10-14 Дж/см), а брак по горячим трещинам оказывается равным нулю, тогда как в известной стали он находится в пределах 16-27%.

5

0

0

5 0 5

0 5

Металлографическими исследования- ми установлено, что в известной стали присутствует значительное количество расположенных в основном по границам зерен дендритных и пленочных включений типа нитридов, карбонитридов Ti или комплексов, состоящих из Ti, Мп, Са, S, О, N, С. В условиях затрудненной усадки в этих местах и зарождаются горячие треищны, которые развиваются в процессе дальнейшего охлаждения о При дополнительном вводе в сталь циркония изменяются состав, форма и расположение включений. Во включениях дополнительно обнаруживается Zr. Дендритные и пленочные включения становятся компактными, более мелкими и равномерно расположенными в объеме отливки. Места преимущественного зарождения горячих TpeupiH исчезают и тре1циноустойчивость сплава повышается. Дополнительными факторами повышения трещиноустойчивости являются дальнейшее измельчение первичной структуры, уменьшение содержания в растворе кислорода и повышение прочностных и пластических свойств стали в температурном и интервале хрупкости. Эффект дисперсионного твердения стали с вьщелением при температурах ниже 700°С когерентно связанных с матрицей карбидов, нитридов и карбонитридов Ti, обеспечивающий получение низких значений ударной вязкости в литом состоянии, при этом сохраняется.

Таким образом, дополнительный ввод в известную сталь циркония в пределах 0,01-0,07% и с учетом корректировочной формулы (2) обеспечивает устранение склонности отливок к образованию горячих трещин при одновременном сохранении низких значений ударной вязкости в литом состоянии (менее 15 Дж/см ), необходимой для обеспечения легкости отливки литников и прибылей от отливки и механизации этого процесса.

Из данных табл. 2 также видно, что в сталях одинакового химического состава и одинакового режима термообработки (нормализация от А .+ 50°С) дополнительный ввод оптимального количества даркония наряду с полным устранет1ем брака по горячим трещинам повьшает предел прочности и предел текучести на 5-8%, относи

тельное удлинение и относительное сужение на 10-15%, ударную вязкость при комнатной температуре на 15-35% ударную вязкость при -40°С на 35- 55%.

Кроме того, установлено, что присадки циркония повьпиают жидкотеку- честь, несколько снижает линейную усадку, увеличивают объем концентрированной усадочной раковины при одновременном уменьшении глубины ее залегания и повышают плотность стали. При заливке стали с цирконие из стопорного ковша струя значитель но меньше разбрызгивается, что облегчает заливку и способствует снижению брака отливок. Повышение жидк текучести и улучшение условий заливки ведет к снижению брака по порезу на 30-50%. Уменьшение глубины залегания усадочной раковины (несмотря на увеличение ее объема) ведет к снижению брака отливок по усадке на 30-40%.

Технология вьтлавки предлагаемой стали не меняется по сравнению с используемой для известной стали, а присадка 1щркош{я (металлического или в виде различньос лигатур) может осуществляться одним из следующих способов:

на дно ковша перед его установкой для разогрева;

в ковш на струю металла после наполнения ковша на 1/4 - 1/3 объема;

на желоб печи перед вьтуском стали;

в виде кусков ферросплавов в алюминиевой штанге, устанавливаемой в ковше перед вьтуском стали.

Полное устранение брака по горячим трещинам при одновременном уве

1 0,12 0,20 0,350,020 0,020 0,01 0,01 0,01 0,0100,150,0010с, таль- : ное

II 0,35 0,40 0,680,042 0,043 0,15 0,15 0,15 0,045 0,06 0, III 0,45 0,60 0,90 0,060 0,060 0,30 0,30 0,30 0,1000 0,06 0,040 -

0

s

0

5

личении прочностных и особенно пластических свойств и ударной вязкости при комнатной.и отрицательных температурах способствует повышению надежности работы машин и сооружений (в том числе в зимнее время и в условиях Крайнего Севера) и позволяет снизить массу отливок и, как следстт вие, массу машин и сооружений с экономией металла.

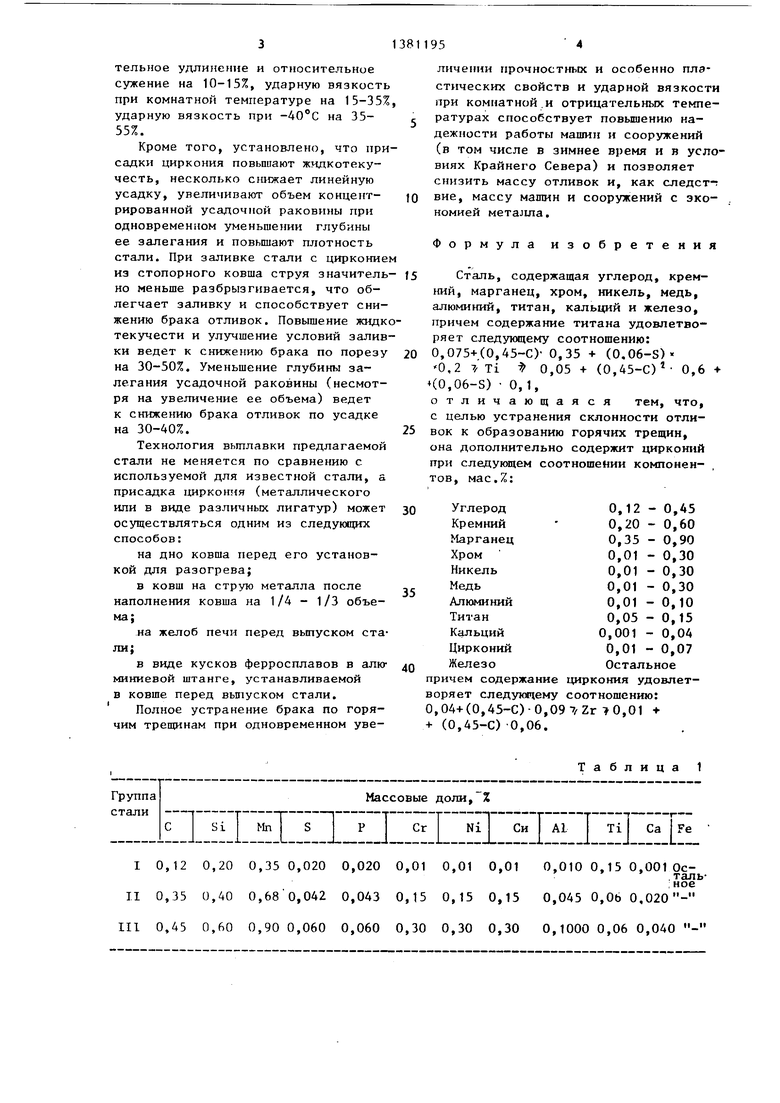

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, алюминий, титан, кальций и железо, причем содержание титана удовлетворяет следующему соотношению: 0,075+(0,45-С)- 0,35 + (0.06-S) « 0,2 7/ Ti 0,05 -ь (0,45-С) 0,6 -ь 40,06-S) -0,1,

отличающаяся тем, что, с целью устранения склонности отливок к образованию горячих трещин, она дополнительно содержит цирконий при следующем соотношении компонентов, мас.%:

0

5

0

Углерод

Кремний

Марганец

Хром

Никель

Медь

Алюминий

Титан

Кальций

Цирконий

Железо

причем содержание воряет следующему 0,04+(0,45-С)-0,09 + (0,45-С)-0,06.

0,12 - 0,45 0,20 - 0,60 0,35 - 0,90 0,01 - 0,30 0,01 - 0,30 0,01 - 0,30 0,01 - 0,10 0,05 - 0,15 0,001 - 0,04 0,01 - 0,07 Остальное

циркония удовлетсоотношению:

0,01 - Таблица 1

Таблица

| СТАЛЬ | 1972 |

|

SU425969A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1976 |

|

SU598957A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1986-10-20—Подача