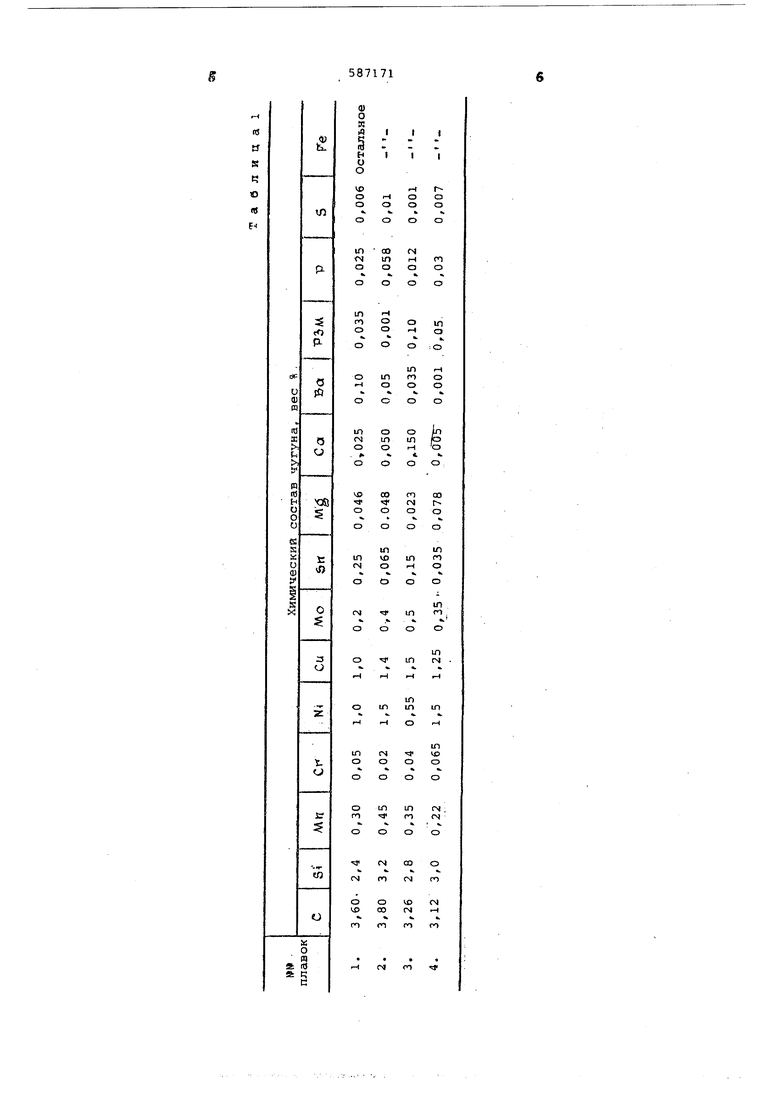

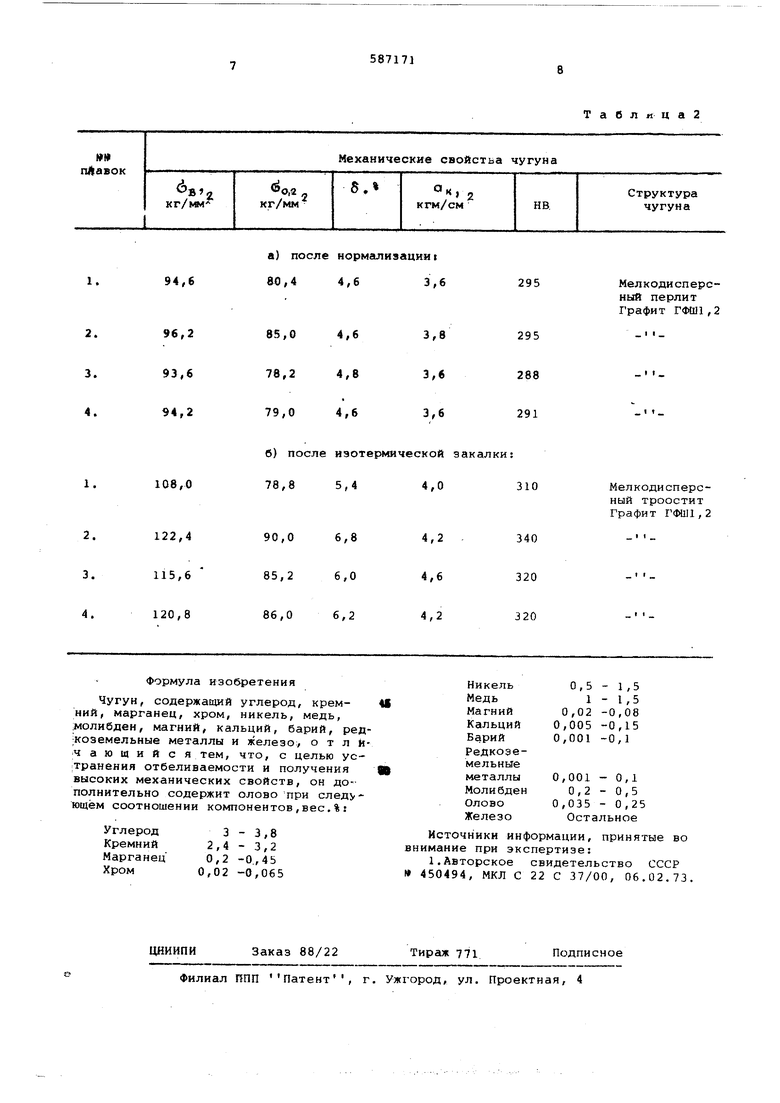

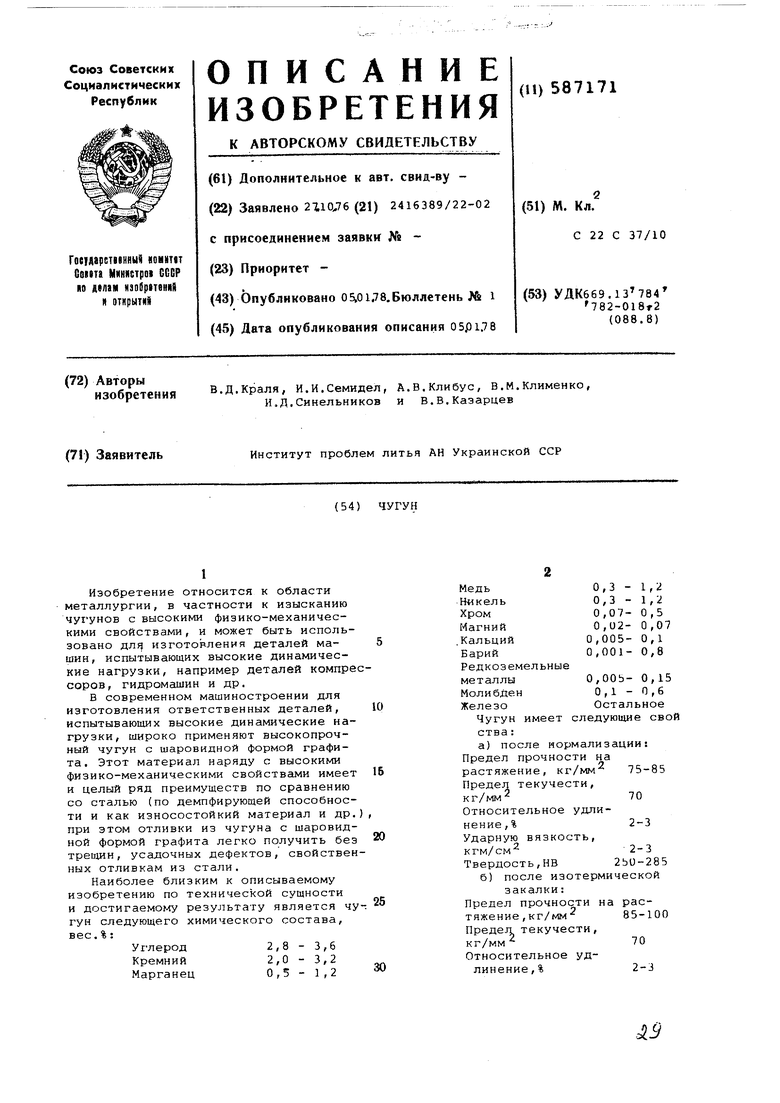

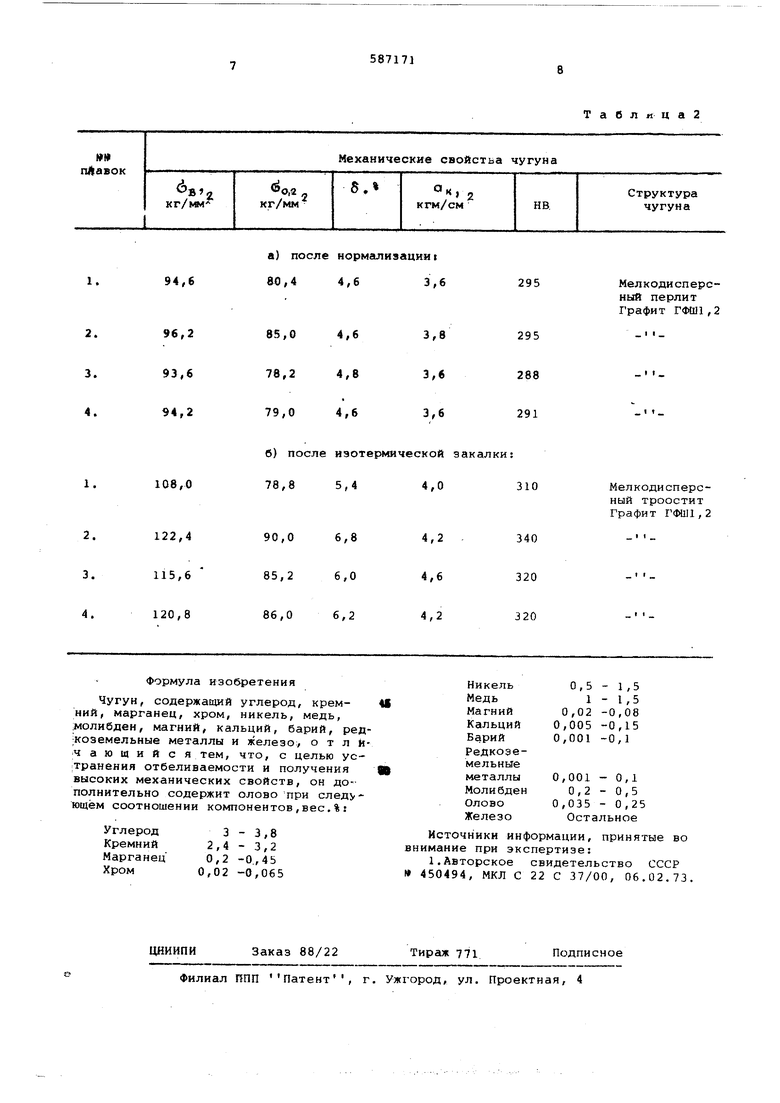

Изобретение относится к области металлургии, в частности к изысканию чугунов с высокими физико-механическими свойствами, и может быть исполь зовано длч изготовления деталей машин, испытывающих высокие динамические нагрузки, например деталей компр соров, гидромашин и др. в современном машиностроении для изготовления ответственных деталей, испытывающих высокие динамические на грузки, широко применяют высокопрочный чугун с шаровидной формой графита. Этот материал наряду с высокими физико-механическими свойствами имее и целый ряд преимуществ по сравнению со сталью (по демпфирующей способнос ти и как износостойкий материал и др при этом отливки из чугуна с шаровид ной формой графита легко получить бе трещин, усадочных дефектов, свойстве ных отливкам из стали. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является ч гун следующего химического состава, вес.%: Углерод 2,8 - 3,6 Кремний 2,0 - 3,2 Марганец 0,5 - 1,2 0,3 -1,2 Медь 0,3 -1,2 Никель 0,07-0,5 Хром 0,02-0,07 Магний 0,005-0,1 Кальций 0,001-0,8 Барий Редкоземельные 0,ООЬ- 0,15 металлы 0,1 - 0,6 Молибден Остальное Железо Чугун имеет следующие свой а)после нормализации: Предел прочности на растяжение, кг/мм 75-85 Предел текучести, кг/мм 70 Относительное удлинение , %2-3 Ударную вязкость, кгм/см2-3 Твердость,НВ 2ЬО-285 б)после изотермической закалки: Предел прочности на растяжение ,кг/мм 85-100 Предел текучести, кг/мм 70 Относительное удлинение,%2-3 Ударную вязкость, кгм/см3 Твердость,НВ 280-320rlJ Для устранения отбела отливок требуется длительный, высокотемпературны отжиг, приводящий к короблению отливо и к обезуглероживанию поверхностного слоя, что приводит часто отливки в не годность. Цель изобретения - повышение механических свойств и устранение отбе ливаемости. Это достигается тем, чтб чугун, содержащий углерод, марганец. хром, никель, медь, молибден, магни{ кальций, барий, РЗМ и железо, дополнительно содержит олово при следующем соотношении компонентов,вес.%t Углерод3-3,8 Кремний2,4-3,2 Марганец0,2-0,45 Хром0,02-0,065 Никель0,5-1,5 Медь1-1,5 Магний0, Кальций0,005-0,15 Барий,0,001-0,1 Редко-земельные металлы0,001-0,1 Молибден0,2-0,5 Олово0,035-0,25 ЖелезоОстальное Чугун в качестве примесей может со держать , вес.%:фосфор 0,01-0,06; сера 0,001-0,01. 0,035-0,25 вес.% олова в составе чугуна способствует, получению перлит ной структуры, устраняет отбел в чугуне, повышает прочность. Чугун получают путем выплавки в электропечи серого чугуна с пластинчатым графитом с последующим его модифицированием комплексньюли модификаторами, содержащими, %: магний 6-10,кальиий 10-16, барий 0,1-8, редкоземельные металлы 1-6, кремний 40-60, железо - остальное. Необходимое количество меди, И1келя, молибдена и олова присаживается в печь или в ковш при выпуске галла. Химический состав и механические свойства предложенного чугуна приведены в. табл.1 и 2, Механические свойства чугуна в литом СОСТОЯНИЙ сладуйдие Предел прЬчностй на разрыв, кг/ivw :. 93,2-94,2 Предел текучести кг/мм 75-80 Относительное удлинение, %4-4,6 Ударная вязкость, , кгм/см 3,2-3,4 Твердость, НВ 285-295 Микроструктура чугунов в литых образцах диаметром 5,10,3,,60 мм перлитная. Цементит в структуре чугуна отсутствует. Использование предложенного чугуна для изготовления тонкостенных сложной конфигурации отливок позволяет получать их без отбела, с высокими механическими свойствами. Это обеспечивает надежность и эксплуатационную стойкость деталей мялтч.

г

о о

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1980 |

|

SU941110A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| Чугун | 1975 |

|

SU550453A1 |

| Чугун | 1981 |

|

SU960300A1 |

| Чугун | 1980 |

|

SU908906A1 |

| Чугун | 1978 |

|

SU724597A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун | 1984 |

|

SU1154360A1 |

| Модификатор для чугуна | 1978 |

|

SU697589A1 |

in оо гч

п о

N 1Л гЧ

о о о

- о

1Л о

о

in гн m п о о о о

о

о

1Л

1Л

о

о

со П CD

гм г о о о

in

го

о

in

го .

ю о

in

ю о о

ш п

ГЧ

ГЧ

о го

О1

ь

го

а) после нормализацииi 80,4 4,6 3,6

94,6

85,0 4,6

78,2 4,8

79,0 4,6

б) после изотермической закалки; 78,8 5,4 4,0 310

108,0

Таблица2

295

Мелкодисперсный перлит Графит ГФШ1,2

3,8

295

3,6

288

1 t

3,6

291

Мелкодисперсный троостит Графит ГФШ1,2

Авторы

Даты

1978-01-05—Публикация

1976-10-27—Подача