(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

| Устройство для нанесения фоторезиста на пластины | 1977 |

|

SU665951A1 |

| Центрифуга для нанесения фоторезиста на подложку | 1981 |

|

SU973171A1 |

| Центрифуга для нанесения фоторезиста на пластины | 1978 |

|

SU751439A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТОНКИХ ПЛЕНОК НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046450C1 |

| Устройство для подачи плоских деталей,преимушественно полупроводниковых пластин | 1979 |

|

SU855791A1 |

| Центрифуга для нанесения фоторезис-TA HA плАСТиНы | 1979 |

|

SU850220A1 |

| Способ и устройство переворота подложек в процессе производства фотопреобразователей | 2016 |

|

RU2620452C1 |

| Центрифуга для нанесения фоторезиста на пластины | 1983 |

|

SU1113180A1 |

| Устройство для нанесения фоторезиста на пластины | 1975 |

|

SU555917A1 |

Изобретение относится к нанесению покрытия на подложки методом центрифугирования и может быть использовано, например в полупроводниковом 5 производстве, для нанесения фоторезиста, лака и других материалов на полупроводниковые пластины и фотошаблоны.

Известны устройства для нанесе- Ю НИН пленки фоторезиста на полупров.одниковые оластины методом центрифугирования . Центрифуга для нанесения пленки фоторезиста на.полупроводниковые пластины содержит сборник фоторезис- fj та, установленную внутри него вращающуюся оправку для вакуумного закрепления пластины с каналом для подвода вакуума и электропривод Ц

Однако она не обеспечивает авто- 20 матической загрузки и выгрузки обрабатываемых пластин, что отрицательно влияет на производительность труда.

Наиболее близким к предлагаемому 25 по технической сущности и достигаемому результату является устройство для нанесения слоя фоторезиста на пластины, содержащее вращаиицуюся оправку со штырями для удержания jg

.обрабатываемой пластины при и вакуумный столик со штоком, установленным соосно .вращающейся оправке и соединенным с приводом возвратно-поступательного перемещения столика вдоль оси вргицения Ъпразки. На сторонах штырей, обращенных к центру вакуумного столика, выполнены трапециевидные пазы.

Устройство работает следующим образом.

Обрабатываемую пластину укладывают на поднятый в крайнее верхнее положение вакуумный столик. При подключении столика к вакуумной сети пластина фиксируется на нем, после чего столик под действием привода рпускается в нижнее положение. В середине хода столика вакуум отключается и пластина опускается на нижние скЪсы трапециевидных пазов, выполненных в штырях вращающейся оправки. Затем на пластину наносят дозу фоторезиста в виде капли и включа1от привод вращения оправки. При вращении оправки фоторезист под действием центробежных сил растекается по пластине. По истечении определенного времени привод оправки выключают и после полной ее остановки включают привод подъема вакуумного столика, который при своем перемещении вверх выталкивает обработанную пластину на конвейер и цикл повторяется 2.

Устройство обеспечивает автоматическую загрузку и выгрузку обрабатываемых пластин, но имеет недостаток, заключакяцийся в том, что при загрузке и выгрузке пластины часто повреждаются при соприкосновении со штырями. Это объясняется тем, что при загрузке и выгрузке геометрический, центр пластины часто смещается относительно центра стола, а шток вакуумного стола жёстко соединен с осью привода и установле в подашпниках скольжения с минимальным зазором.В результате этого,жест закрепленная на вакуумном столике крепленная на вакуумном столике пластина при опускании и подъеме вакуумного стола Ударяется о штыри, .п этом.происходит скалывание краев пластины и повреждение рабочей поверхности штырей врсщающейся оправки.

Цель изобретения - предотвращение повреждения обрабатываемых подложек в процессе их загрузки и выгрузки.

Поставленная цель достигается , тем, что шток вакуумного столика соединен с осью привода возвратнопоступательного перемещения последнего посредством шарового шарнира, а поверхности штырей -вращающей-ся on равки,контактирующих с подложками, выполнены сферическими.

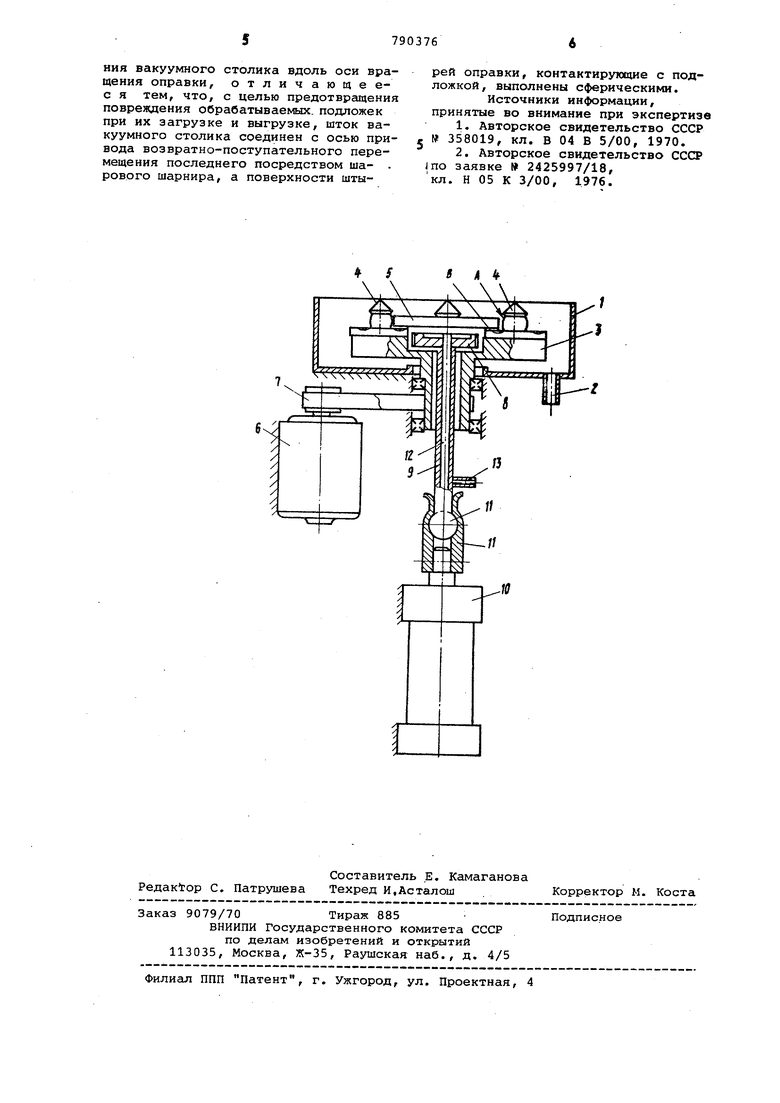

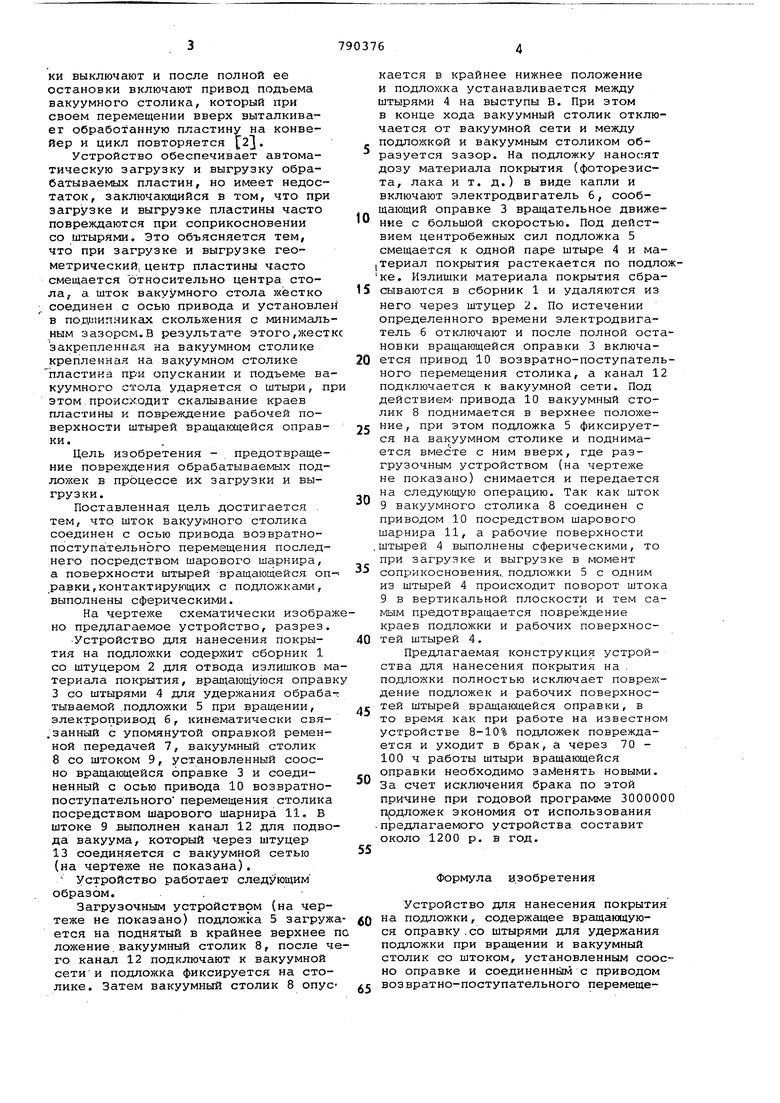

На чертеже схематически изобрано предлагаемое устройство, разрез.

Устройство для нанесения покрытия на подложки содержит сборник 1 со штуцером 2 для отвода излишков мтериала покрытия, вращающуюся оправ 3 со штырями 4 для удержания обраба тываемой .подложки 5 при вращении, электропривод б, кинематически свя.занный с упомянутой оправкой ременной передачей 7, вакуумный столик 8 со штоком 9, установленный соосно вращающейся оправке 3 и соединенный с осью привода 10 возвратнопоступательного перемещения столика посредством шарового шарнира 11, В штоке 9 .выполнен канал 12 для подвода вакуума, который через штуцер 13 соединяется с вакуумной сетью (на чертеже не показана). Устройство работает следующим образом.

Загрузочным устройством (на чертеже не показано) подложка 5 загружется на поднятый в крайнее верхнее ложение.вакуумный столик 8, после чго канал 12 подключают к вакуумной сети и подложка фиксируется на столике. Затем вакуумный столик 8 опускается в крайнее нижнее положение и подложка устанавливается между штырями 4 на выступы В. При этом в конце хода вакуумный столик отключается от вакуумной сети и между подложкой и вакуумным столиком образуется зазор. На подложку наносят дозу материала покрытия (фоторезиста, лака и т. д.) в виде капли и включают электродвигатель 6, сообщающий оправке 3 вращательное движение с большой скоростью. Под действием центробежных сил подложка 5 смещается к одной паре штыре 4 и ма|Териал покрытия растекается по подлоке. Излишки материала покрытия сбрасываются в сборник 1 и удаляются из него через штуцер 2. По истечении определенного времени электродвигатель 6 отключают и после полной остановки вращающейся оправки 3 включается привод 10 возвратно-поступательного перемещения столика, а канал 12 подключается к вакуумной сети. Под действием- привода 10 вакуумный столик 8 поднимается в верхнее положение, при этом подложка 5 фиксируется на вакуумном столике и поднимается вместе с ним вверх, где разгрузочным устройством (на чертеже не показано) снимается и передается на следующую операцию. Так как шток 9 вакуумного столика В соединен с приводом 10 посредством шарового шарнира 11, а рабочие поверхности

,штырей 4 выполнены сферическими, то при загрузке и выгрузке в момент соприкосновения,, подложки 5 с одним из штырей 4 происходит поворот штока 9 в вертикальной плоскости и тем самым предотвращается повреждение краев подложки и рабочих поверхностей штырей 4.

Предлагаемая конструкция устройства для нанесения покрытия на . подложки полностью исключает повреждение подложек и рабочих поверхностей штырей вращающейся оправки, в то время как при работе на известном устройстве 8-10% подложек повреждается и уходит в брак, а через 70 100 ч работы штыри вращающейся оправки необходимо заменять новыми. За счет исключения брака по этой причине при годовой программе 300000 подложек экономия от использования

предлагаемого устройства составит около 1200 р. в год.

Формула и.зобретения

Устройство для нанесения покрытия на подложки, содержащее вращающуюся оправку.со штырями для удержания подложки при вращении и вакуумный столик со штоком, установленным соосно оправке и соединенним с приводом возвратно-поступательного перемещения вакуумного столика вдоль оси вращения оправки, отличаюце ес я тем, что, с целью предотвращения повреждения обрабатываемых, подложек при их загрузке и выгрузке, шток вакуумного столика соединен с осью привода возвратно-поступательного перемещения последнего посредством ша- . рового шарнира, а поверхности штырей оправки, контактирукхцие с подложкой, выполнены сферическими.

Источники информации, принятые во внимание при экспертизе

кл. Н 05 К 3/00, 1976.

Авторы

Даты

1980-12-23—Публикация

1978-07-19—Подача