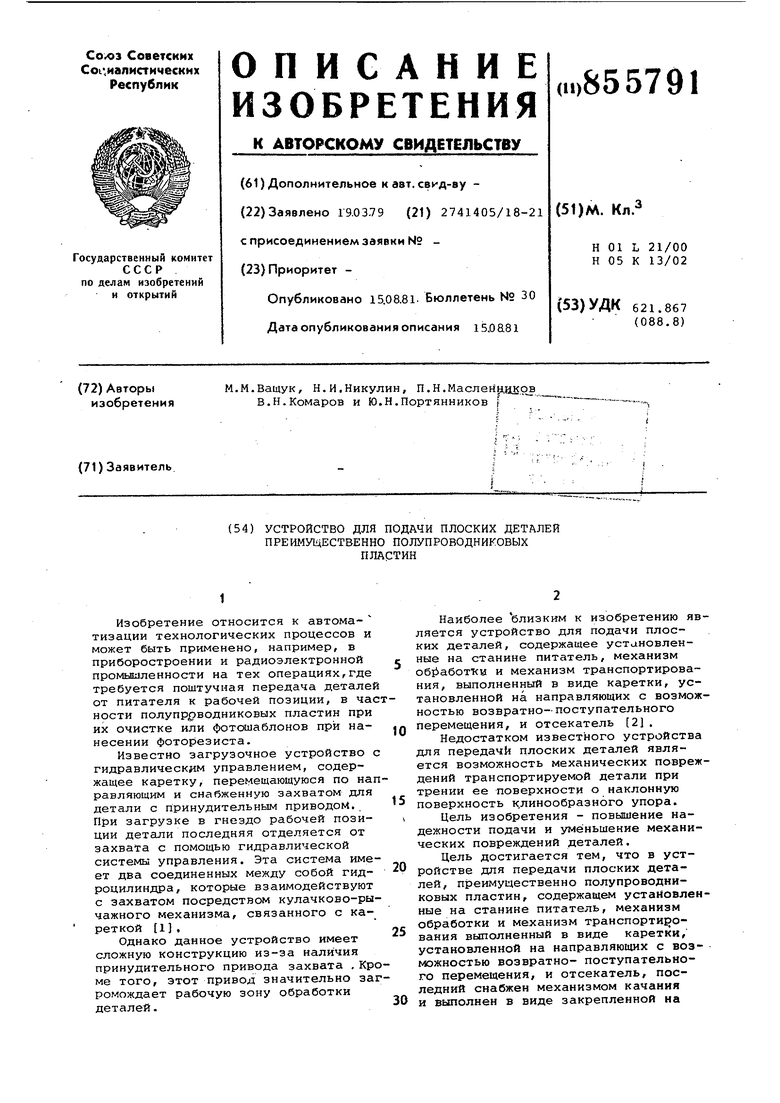

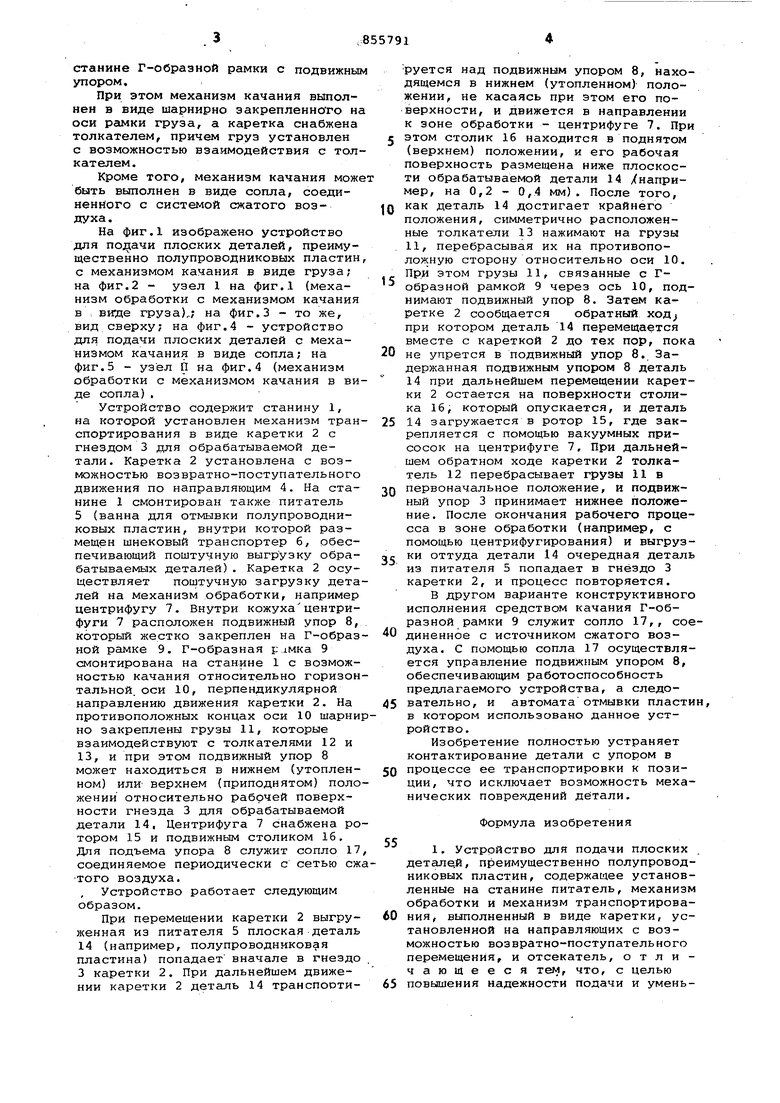

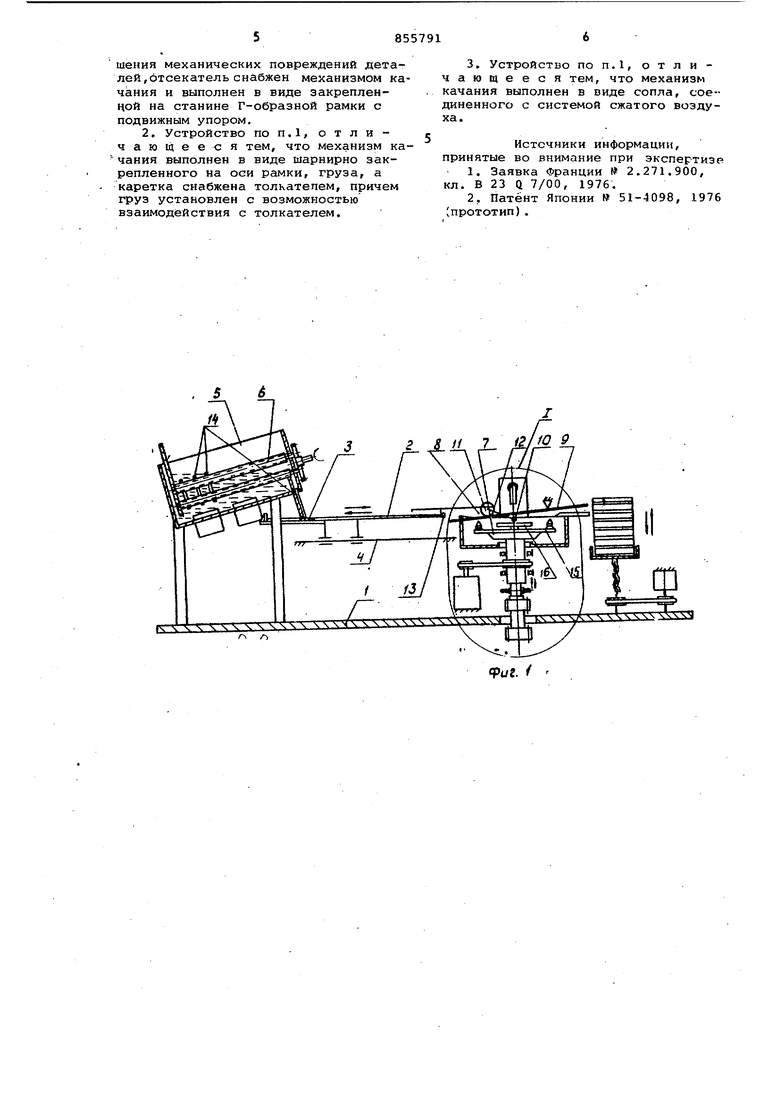

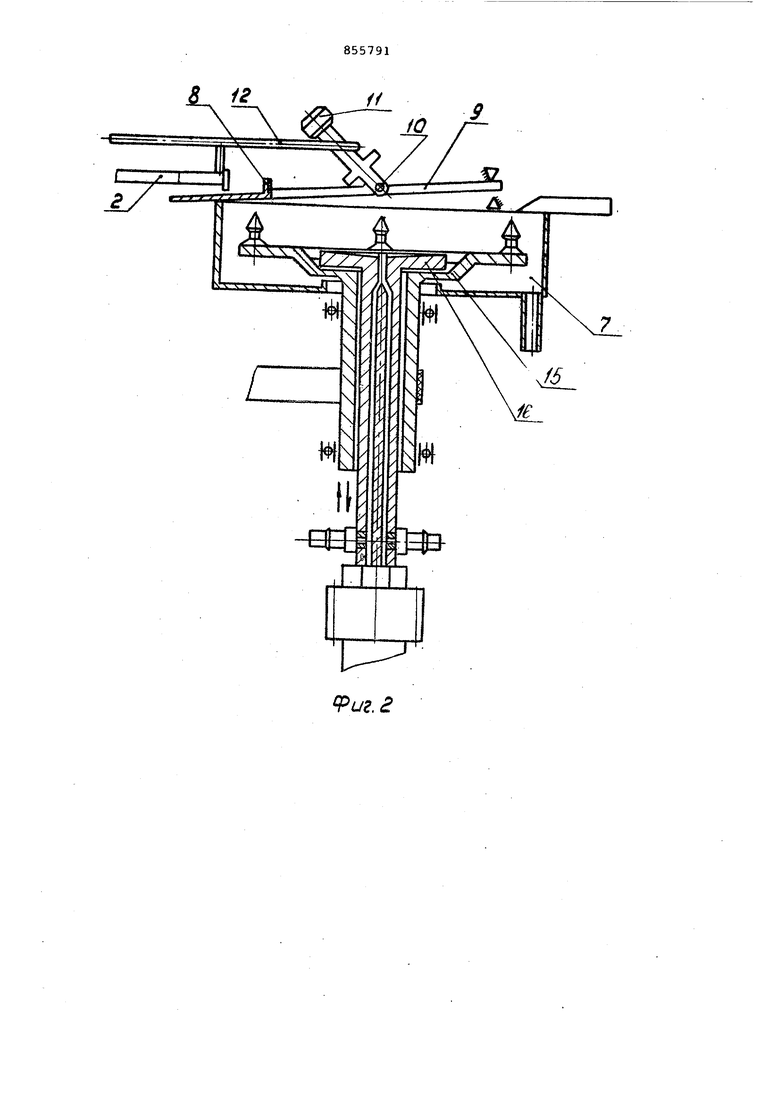

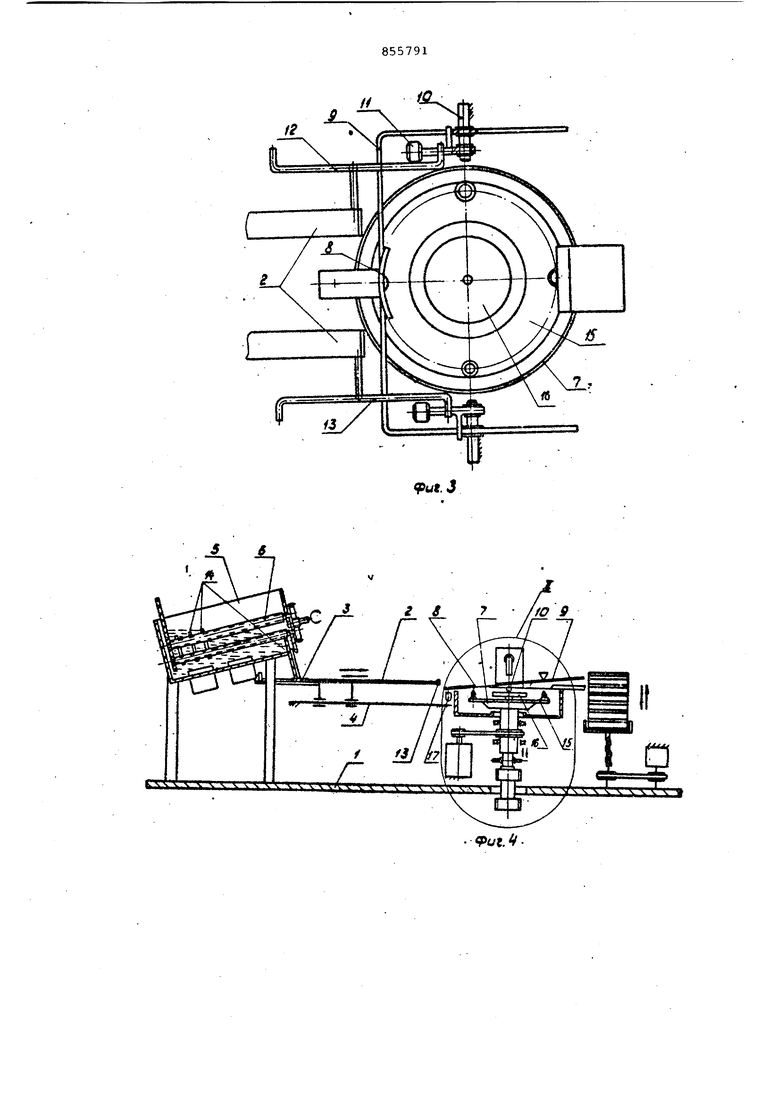

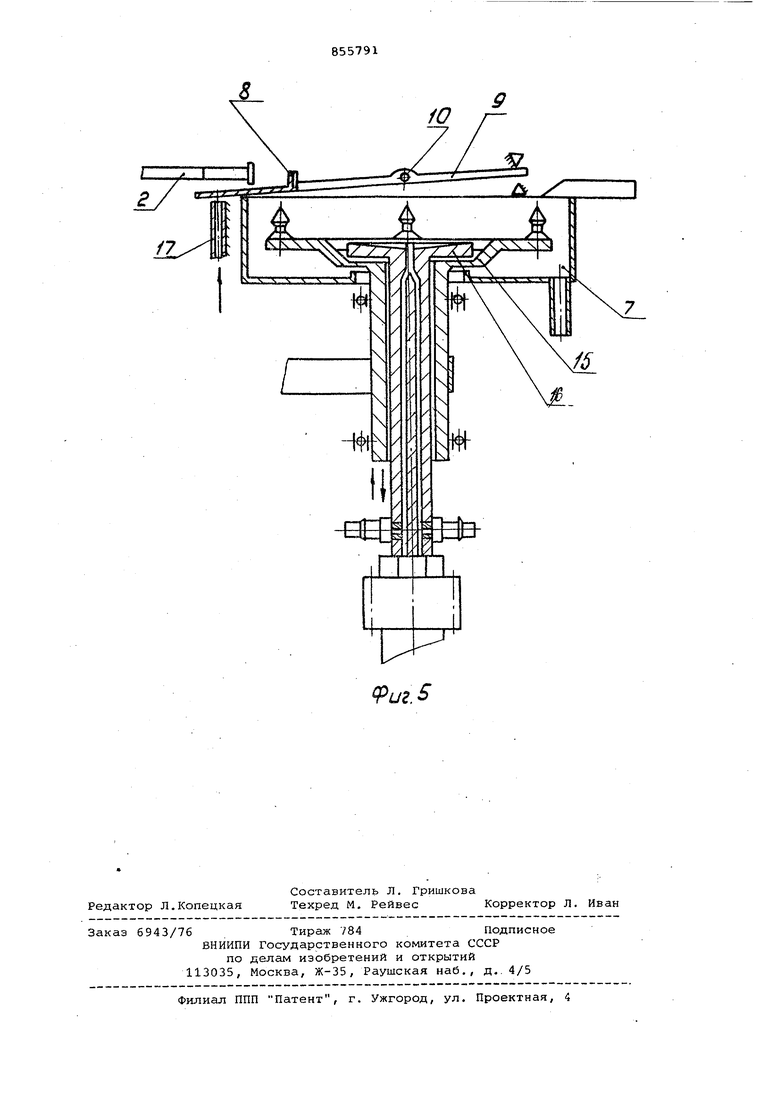

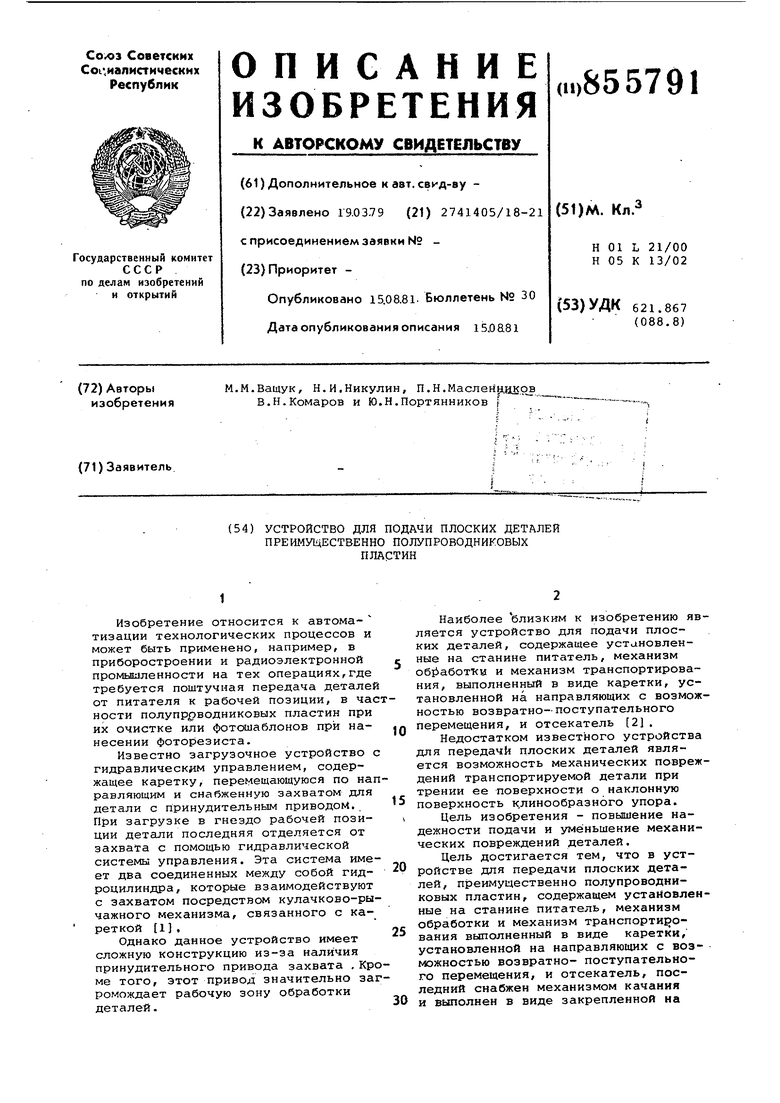

(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЛОСКИХ ДЕТАЛЕЙ ПРЕИМУ1ДЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ Изобретение относится к автома- тиэации технологических процессов и может быть применено, например, в приборостроении и радиоэлектронной промышленности на тех операциях,где требуется поштучная передача деталей от питателя к рабочей позиции, в час ности полупр;р)водниковых пластин при их очистке или фотошаблонов при нанесении фоторезиста. Известно загрузочное устройство с гидравлическим управлением, содержащее каретку, перемещающуюся по нап равляющим и снабженную захватом для детали с принудительным приводом. При загрузке в гнездо рабочей позиции детали последняя отделяется от захвата с помощью гидравлической системы управления. Эта система име ет два соединенных между собой гидроцилиндра, которые взаимодействуют с захватом посредством кулачково-ры чажного механизма, связанного с кареткой 1 . Однако данное устройство имеет сложную конструкцию из-за наличия принудительного привода захвата , Кро ме того, этот привод значительно за ромождает рабочую зону обработки деталей. ПЛАСТИН Наиболее близким к изобретению является устройство для подачи плоских деталей, содержащее установленные на станине питатель, механизм об11аботт и и механизм транспортирования, выполненный в виде каретки, установленной на направляющих с возможностью возвратно- поступательного перемещения, и отсекатель 2. Недостатком известного устройства для передачи плоских деталей является возможность механических повреждений транспортируемой детали при трении ее поверхности о наклонную поверхность клинообразного упора. Цель изобретения - повышение надежности подачи и уменьшение механических повреждений деталей. Цель достигается тем, что в устройстве для передачи плоских деталей, преимущественно полупроводниковых пластин, содержащем установленные на станине питатель, механизм обработки и механизм транспортирования выполненный в виде каретки, установленной на направляющих с возможностью возвратно- поступательного перемещения, и отсекатель, последний снабжен механизмом качання и выполнен в виде закрепленной на станине Г-обраэноЙ рамки с подвижны упором. При этом механизм качания выполнен в виде шарнирно закрепленного н оси рс1мки груза, а каретка снабжена толкателем, причем груз установлен с возможностью взаимодействия с тол кателем. Кроме того, механизм качания мож быть выполнен в виде сопла, соединенного с системой сжатого воздуха. На фиг.1 изображено устройство для подачи плоских деталей, преимущественно полупроводниковых пластин с механизмом качания в виде груза; на фиг.2 - узел 1 на фиг.1 (механизм обработки с механизмом качания в виде груза),; на фиг.З - то же, вид сверху; на фиг.4 - устройство для подачи плоских деталей с механизмом качания в виде сопла; на фиг.5 - узел П на фиг.4 (механизм обработки с механизмом качания в ви де сопла), Устройство содержит станину 1, на которой установлен механизм тран спортирования в виде каретки 2 с гнездом 3 для обрабатываемой детали. Каретка 2 установлена с возможностью возвратно-поступательного движения по направляющим 4. На станине 1 смонтирован также питатель 5 (ванна для отмывки полупроводниковых пластин, внутри которой размещен шнековый транспортер 6, обеспечивающий поштучную выгрузку обрабатываемых деталей). Каретка 2 осуществляет поштучную загрузку дета лей на механизм обработки, например центрифугу 7. Внутри кожухацентрифуги 7 расположен подвижный упор 8, который жестко закреплен на Г-образ ной рамке 9, Г-образная рамка 9 смонтирована на станине 1 с возможностью качания относительно горизон тальной, оси 10, перпендикулярной направлению движения каретки 2. На противоположных концах оси 10 шарни но закреплены грузы 11, которые взаимодействуют с толкателями 12 и 13, и при этом подвижный упор 8 может находиться в нижнем (утопленном) или верхнем (приподнятом) поло жении относительно рабочей поверхности гнезда 3 для обрабатываемой детали 14, Центрифуга 7 снабжена ро тором 15 и подвижным столиком 16, Для подъема упора 8 служит сопло 17 соединяемое периодически с сетью сж того воздуха. Устройство работает следующим образом. При перемещении каретки 2 выгруженная из питателя 5 плоская деталь 14 (например, полупроводниковая пластина) попадает вначале в гнездо 3 каретки 2. При дальнейшем движении каретки 2 деталь 14 транспоотируется над подвижным упором 8, находящемся в нижнем (утопленном) положении, не касаясь при этом его поверхности, и движется в направлении к зоне обработки - центрифуге 7. При этом столик 16 находится в поднятом (верхнем) положении, и его рабочая поверхность размещена ниже плоскости обрабатываемой детали 14 /например, на 0,2 - 0,4 мм). После того, как деталь 14 достигает крайнего положения, симметрично расположенные толкатели 13 нажимают на грузы 11, перебрасывая их на противоположную сторону относительно оси 10. При этом грузы 11, связанные с Гобразной рамкой 9 через ось 10, поднимают подвижный упор 8. Затем каретке 2 сообщается обратный ход при котором деталь 14 перемещается вместе с кареткой 2 до тех пор, пока не упрется в подвижный упор 8. Задержанная подвижным упором 8 деталь 14 при дальнейшем перемещении каретки 2 остается на поверхности столика 16, который опускается, и деталь 14 загружается в ротор 15, где закрепляется с помощью вакуумных присосок на центрифуге 7, При дальнейшем обратном ходе каретки 2 толкатель 12 перебрасывает грузы 11 в первоначальное положение, и подвижный упор 3 принимает нижнее положение. После окончания рабочего процесса в зоне обработки (например, с помощью центрифугирования) и выгрузки оттуда детали 14 очередная деталь из питателя 5 попадает в гнездо 3 каретки 2, и процесс повторяется. В другом варианте конструктивного исполнения средством качания Г-образной рамки 9 служит сопло 17,, соединенное с источником сжатого воздуха. С помощью сопла 17 осуществляется управление подвижным упором 8, обеспечивающим работоспособность предлагаемого устройства, а следовательно, и автомата отмывки пластин, в котором использовано данное устройство. Изобретение полностью устраняет контактирование детали с упором в процессе ее транспортировки к позиции, что исключает возможность механических повреждений детали. Формула изобретения 1. УСТРОЙСТВО для подачи плоских деталей, преимущественно полупроводниковых пластин, содержащее установленные на станине питатель, механизм обработки и механизм транспортирования, выполненный в виде каретки, установленной на направляющих с возможностью возвратно-поступательного перемещения, и отсекатель, отличающееся тем, что, с целью повышения надежности подачи и уменьшения механических повреждений деталей,отсекатель снабжен механизмом качания и выполнен в виде закрепленной на станине Г-образной рамки с подвижным упором,

2. Устройство ПОП.1, отличающееся тем, что механизм качания выполнен в виде шарнирно закрепленного на оси рамки, груза, а каретка снабжена толкателем, причем груз установлен с возможностью взаимод1ействия с толкателем.

3. Устройство по п.1, отличающееся тем, что механизм качания выполнен в виде сопла, соединенного с системой сжатого возду X 3i

Источники информации, принятые во внимание при экспертизе

1.Заявка Франции № 2.271.900 кл. В 23 Q 7/00, 1976.

2,Патент Японии № 51-4098, 1976 прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Линия для упаковывания ампул | 1985 |

|

SU1512862A1 |

| Устройство для ориентированной подачи деталей в токарно-револьверные станки | 1985 |

|

SU1296363A1 |

| Питатель для штучных грузов | 1987 |

|

SU1519144A1 |

| Автомат для сборки пряжек | 1973 |

|

SU484967A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Устройство для поштучной выдачидЕТАлЕй | 1979 |

|

SU841913A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО К КАБЛУЧНОМУ ПРЕССУ | 1965 |

|

SU174087A1 |

| Автоматическая линия сборки роторов электрических машин | 1990 |

|

SU1830594A1 |

9uz.B

i

9ut. 3

Авторы

Даты

1981-08-15—Публикация

1979-03-19—Подача