Область техники, к которой относится изобретение

Изобретение относится к области технологического оборудования, используемого в процессах обработки пластин полупроводников.

Уровень техники

В процесс производства солнечных модулей на основе монокристаллических и поликристаллических пластин кремния (в том числе при изготовлении гетероструктурных фотопреобразователей) возникает необходимость нанесения слоев на обе стороны подложки. Например, такая необходимость возникает при нанесении пассивирующих слоев в PECVD процессе. Для решения задачи переворота пластин применяются различные технические решения.

Из уровня техники известно устройство подачи и перемещения полупроводниковых пластин при обработке ([1] US 20060046376, МПК H01L 21/8238, опубл. 02.03.2006), содержащее клиновидную опору для фиксации подложки, выполненную с возможностью удержания и вращения вокруг первой оси, перпендикулярной к поверхности подложки, при этом клиновидная опора выполнена с возможностью вращения самой подложки при помощи роликов вокруг второй оси, параллельной поверхности подложки.

Недостатком данного аналога является низкая производительность, т.к. опора в процессе работы может удерживать только одну подложку, при этом велика вероятность повреждения нанесенных слоев и загрязнение поверхности из-за вращения подложки при помощи роликов, которые контактируют с поверхностью подложки.

Из уровня техники известно устройство для переворота кремниевых пластин ([2] CN 201913874, МПК B41F 15/20, опубл. 03.08.2011), содержащее двигатель, переворачивающуюся раму, присоски, опорные подшипники, вакуумный распределитель, датчики, схему вакуумного поглощения и электрического управления. Присоски расположены на нижней торцевой поверхности верхней U-образной скобы и на верхней торцевой поверхности нижней U-образной скобы, при этом скобы установлены на кронштейне рамы. Все присоски соединены со схемой вакуумного поглощения через вакуумный распределитель. Все датчики электрически соединены со схемой управления.

Недостатками приведенного аналога также является низкая производительность процесса из-за невозможности переворота пакета подложек, т.е. рама переворачивает по одной подложке, при этом присоски, которые присасывают подложку, могут повредить нанесенные слои и загрязнить поверхность, что снижает качество изготавливаемых фотоэлектрических преобразователей.

Наиболее близким аналогом, взятым за прототип, является способ и устройство транспортировки для получения солнечных батарей с гетеропереходными слоями полученными PECVD методом ([3] CN 104409405, МПК С23С 16/458, H01L 21/677, H01L 31/18, опубл. 11.03.2015). Устройство состоит из лотков для подложек, погрузочного и разгрузочного манипуляторов, передающих дорожек (конвейеров), опрокидывающего (переворачивающего) устройства, камер реактора PECVD. Лоток с множеством ячеек, заполненных подложками, размещается на конвейере, с последующей подачей в первый PECVD реактор для нанесения слоев на первую сторону подложек. После выхода из первого реактора подложки разгружаются при помощи автоматического манипулятора, имеющего вакуумные присоски. Манипулятор подает подложки к опрокидывающему устройству, при этом опрокидывающее устройство содержит множество опрокидывающих дисков с вырезами для захвата подложек и одновременного переворота нескольких подложек. Далее автоматический манипулятор загружает перевернуые подложки в лоток для подачи его по конвейеру во второй PECVD реактор для нанесения слоев на вторую сторону подложек.

Наиболее близкий аналог увеличивает производительность процесса за счет переворота сразу нескольких подложек, однако велика вероятность повреждения нанесенных слоев, т.к. загрузка и выгрузка подложек в лотки осуществляется вакуумными присосками, переворот осуществляется при помощи вырезов в переворачивающих дисках, что увеличивает площади контактов поверхностей подложек с рабочими элементами устройства.

Одним общим недостатком известных способов и устройств переворота подложек при производстве фотопреобразователей является большая вероятность повреждения нанесенных слоев и загрязнения поверхности, что снижает качество изготавливаемых фотоэлектрических преобразователей.

Загрязнение возможно:

1. органическими веществами, например, при контакте с ремнями и присосками (в случае если они выполнены из резины или подобных материалов), парами масел из подшипников и пр.;

2. металлами, при множественных контактах с металлическими поверхностями и в случае если поверхность пластины трется о металлические поверхности.

Загрязнения снижают качество пассивации, из-за чего снижается время жизни неравновесных носителей заряда, что в конечном результате снижает эффективность фотоэлектрических преобразователей. При прямой перегрузке из подложкодержателя в подложкодержатель, как в заявляемом изобретении, все посторонние воздействия на пластины минимизируются.

Сущность изобретения

Задачей заявленного изобретения является переворот пластин при нанесении слоев на подложку в процессе производства солнечных модулей (полупроводниковых структур/фотопреобразователей) без предварительной выгрузки из подложкодержателя.

Техническим результатом является повышение производительности процесса переворота подложек, снижение контакта подложек с посторонними предметами при перевороте подложек и, как следствие, повышение качества готовых подложек.

Поставленная задача решается, а технический результат достигается за счет применения дополнительного подложкодержателя и переворота пластин, совмещенного с перегрузкой из первого подложкодержателя во второй. Способ переворота подложек включает установку первого подложкодержателя с посадочными местами, в которых расположены подложки с обработанной поверхностью и нанесенными слоями на первую сторону, на поворотный стол при помощи механизма загрузки; сверху на первый подложкодержатель устанавливается второй подложкодержатель с совмещением посадочных мест для подложек и подложкодержатели фиксируют между собой, далее производят переворот стола с подложкодержателями при помощи шарнира поворотного механизма, чтобы второй подложкодержатель оказался снизу, для выпадения подложек из посадочных мест первого подложкодержателя в посадочные места второго подложкодержателя, затем выгружают подложкодержатели механизмом выгрузки с последующим разъединением подложкодержателей таким образом, что пластины остаются на втором держателе подложек для последующей обработки и нанесения слоев на вторую сторону подложек.

Технический результат также достигается за счет того, что загрузку и выгрузку подложек осуществляют в ручном режиме при помощи подкатного столика или в автоматическом режиме при помощи автоматического манипулятора.

Технический результат также достигается за счет устройства переворота подложек, содержащего механизм загрузки и/или выгрузки, поворотный стол, установленный на станине при помощи шарниров поворотного механизма, на столике установлены два подложкодержателя, совмещенные посадочными местами для подложек и соединенные между собой при помощи фиксаторов. При этом механизм загрузки и/или выгрузки выполнен в виде автоматического манипулятора или подкатного столика для загрузки и/или разгрузки подложкодержателей в ручном режиме.

Краткое описание чертежей

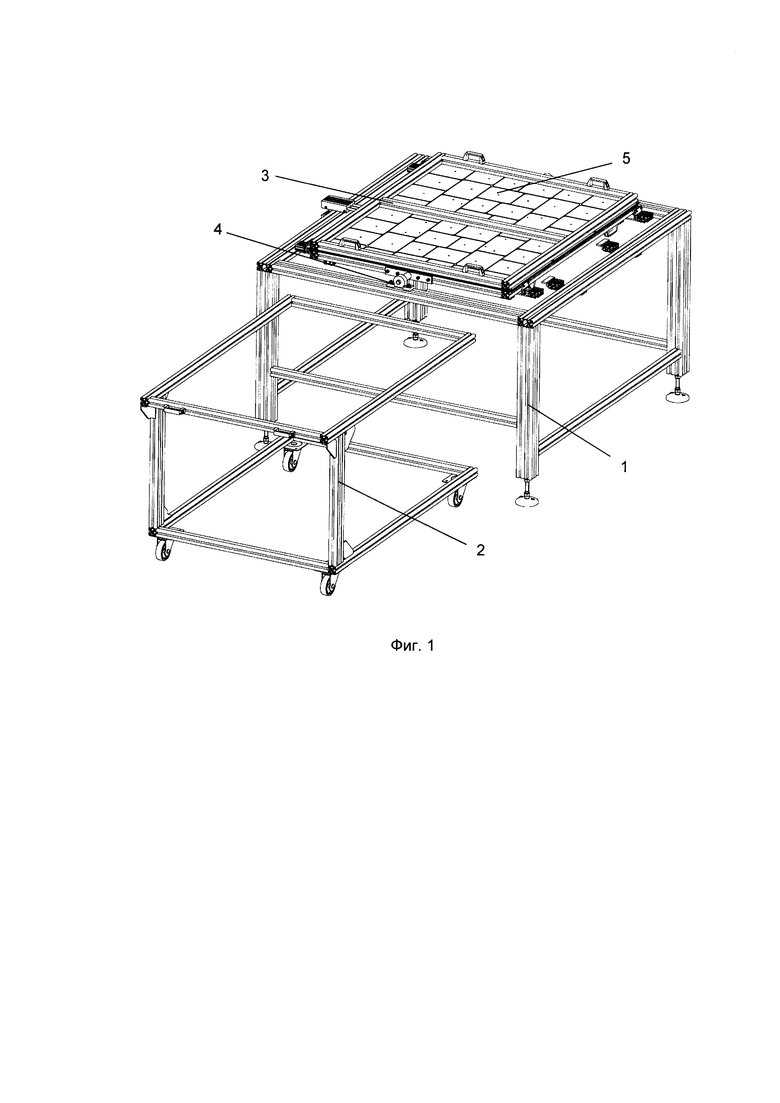

Фигура 1 - Пример устройства при реализации способа переворота подложек с подложкодержателя на подложкодержатель.

На фигуре обозначены следующие позиции:

1 - станина; 2 - механизм загрузки и/или выгрузки; 3 - поворотный механизм; 4 - шарнир поворотного механизма; 5 - держатель подложек ДП1 (ДП2 находится за ДП1).

Осуществление изобретения

Разработанное устройство и способ позволяют производить переворот пластин/подложек в процессе производства солнечных модулей на основе монокристаллических и поликристаллических пластин кремния.

Устройство состоит из станины (1), на которой установлен поворотный стол с шарниром (4) поворотного механизма (3). На поворотный стол установлены два подложкодержателя (5), расположенные зеркально относительно друг друга, и содержащие посадочные места для подложек. Подложкодержатели совмещены посадочными местами для подложек и соединены между собой при помощи фиксаторов. Совмещение необходимо для соосности посадочных мест для подложек. Устройство оснащено механизмом (2) загрузки и/или выгрузки подложкодержателей, который может быть выполнен в виде автоматического манипулятора для загрузки и/или разгрузки в автоматическом режиме или подкатного столика для загрузки и/или разгрузки подложкодержателей в ручном режиме.

Принцип работы устройства следующий:

- на поворотный стол укладывается подложкодержатель (ДП1) с расположенными на нем подложками;

- сверху устанавливается зеркальный пустой держатель подложек (ДП2);

- далее производится совмещение держателей подложек и их фиксация, после производится переворот стола с зафиксированными держателями подложек при помощи шарниров поворотного механизма таким образом, что ДП2 оказывается снизу, а ДП1 сверху.

- после чего производится выгрузка подложкодержателей при помощи механизма выгрузки и держатели подложек разъединяются.

Заявляемое устройство реализуется при помощи способа переворота подложек следующим образом.

Устанавливают первый подложкодержатель с посадочными местами, в которых расположены подложки с обработанной поверхностью и нанесенными слоями на первую сторону, на поворотный стол при помощи механизма загрузки. Сверху на первый подложкодержатель устанавливается второй подложкодержатель с совмещением посадочных мест для подложек, и подложкодержатели фиксируют между собой. Далее производят переворот стола с подложкодержателями при помощи шарнира поворотного механизма, чтобы второй подложкодержатель оказался снизу, для выпадения подложек из посадочных мест первого подложкодержателя в посадочные места второго подложкодержателя. Одним из главных преимуществ является переворот сразу всех подложек, размещенных на подложкодержателе, что повышает производительность процесса. Затем выгружают подложкодержатели механизмом выгрузки с последующим разъединением подложкодержателей таким образом, что пластины остаются на втором держателе подложек для последующей обработки и нанесения слоев на вторую сторону подложек.

Для промышленного применения данный принцип переворота «подложкодержатель - подложкодержатель» может быть реализован в полуавтоматическом и автоматическом режиме. При этом подача и загрузка держателей подложек может производиться с помощью специализированного механизма. Процесс выгрузки держателей подложки может реализовываться без подкатного столика. Например, подкатной столик может быть заменен роботизированной системой захвата паллеты. Следовательно, загрузку и выгрузку подложек осуществляют в ручном режиме при помощи подкатного столика или в автоматическом режиме при помощи автоматического манипулятора.

Вращение поворотного механизма может осуществляться пневматическим, электрическим приводом или другим приводом.

В нашем способе переворот происходит сразу всех подложек, находящихся на подложкодержателе. Также отсутствуют дополнительные этапы процесса переворота, такие как выгрузка подложек из подложкодержателя, транспортировка подложек к переворотному механизму, транспортировка подложек от переворотного механизма к подложкодержателю, загрузка в подложкодержатель.

Сущность технического решения заключается в применение двух подложкодержателей, закрепленных зеркально друг к другу. Переворот происходит в 3 этапа:

1. совмещение подложкодержателей, так чтобы посадочные места совпали;

2. переворот подложкодержателей, при этом верхний (пустой) подложкодержатель оказывается снизу. В результате чего пластины из полного подложкодержателя естественным образом под действием силы тяжести выпадают в пустой подложкодержатель;

3. разделение держателей подложек.

Данных технических признаков нет в известном уровне техники по перевороту пластин.

За счет одновременного переворота всех подложек, расположенных на подложкодержателе, повышается производительность процесса переворота подложек. За счет контакта подложек только с их носителями (подложкодержателя), контакт с которыми неизбежен, снижается (минимизируется) контакт подложек с посторонними предметами, за счет чего повышается качество готовых подложек. При этом нет необходимости выгрузки подложек из подложкодержателей и повторной загрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2471015C2 |

| ВАКУУМНАЯ PVD-УСТАНОВКА НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2486280C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ДЛЯ ДИСКОВОГО НОСИТЕЛЯ ИНФОРМАЦИИ | 1993 |

|

RU2113020C1 |

| Способ формирования защитного слоя резиста и устройство для его осуществления | 1988 |

|

SU1536347A1 |

| Поворотный контейнер подложки с "маской" для формирования тонких пленок различной конфигурации | 2022 |

|

RU2794157C1 |

| Пассивация поверхности кремниевых пластин методом магнетронного распыления | 2015 |

|

RU2614080C1 |

| ПОДЛОЖКОДЕРЖАТЕЛЬ И УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ НА ЕГО ОСНОВЕ | 2010 |

|

RU2437964C2 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ В ВАКУУМЕ ТОПОЛОГИЧЕСКОГО ТОНКОПЛЁНОЧНОГО РИСУНКА ГИБРИДНОЙ МИКРОСХЕМЫ НА ПОДЛОЖКУ | 2014 |

|

RU2590747C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ В ВАКУУМЕ | 2014 |

|

RU2572658C2 |

Изобретение относится к технологическому оборудованию, используемому в процессах обработки пластин полупроводников. Способ переворота подложек включает установку первого подложкодержателя с посадочными местами, в которых расположены подложки, на поворотный стол при помощи механизма загрузки, сверху на первый подложкодержатель устанавливается второй подложкодержатель, и они фиксируются между собой, далее производят переворот стола, затем выгружают подложкодержатели механизмом выгрузки с последующим разъединением подложкодержателей таким образом, что пластины остаются на втором держателе подложек для последующей обработки и нанесения слоев на вторую сторону подложек. Загрузку и выгрузку подложек осуществляют в ручном режиме при помощи подкатного столика или в автоматическом - при помощи манипулятора. Устройство переворота подложек содержит механизм загрузки и/или выгрузки, поворотный стол, установленный на станине при помощи шарниров поворотного механизма, на столике установлены два подложкодержателя, соединенные между собой при помощи фиксаторов. Техническим результатом является повышение производительности, снижение контакта подложек с посторонними предметами при перевороте подложек и, как следствие, повышение качества подложек. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ переворота подложек, включающий установку первого подложкодержателя с посадочными местами, в которых расположены подложки с обработанной поверхностью и нанесенными слоями на первую сторону, на поворотный стол при помощи механизма загрузки; сверху на первый подложкодержатель устанавливается второй подложкодержатель с совмещением посадочных мест для подложек, и подложкодержатели фиксируют между собой, далее производят переворот стола с подложкодержателями при помощи шарнира поворотного механизма, чтобы второй подложкодержатель оказался снизу, для выпадения подложек из посадочных мест первого подложкодержателя в посадочные места второго подложкодержателя, затем выгружают подложкодержатели механизмом выгрузки с последующим разъединением подложкодержателей таким образом, что пластины остаются на втором держателе подложек для последующей обработки и нанесения слоев на вторую сторону подложек.

2. Способ по п. 1, отличающийся тем, что загрузку и выгрузку подложек осуществляют в ручном режиме при помощи подкатного столика или в автоматическом режиме при помощи автоматического манипулятора.

3. Устройство переворота подложек, содержащее механизм загрузки и/или выгрузки, поворотный стол, установленный на станине при помощи шарниров поворотного механизма, на столике установлены два подложкодержателя, совмещенные посадочными местами для подложек и соединенные между собой при помощи фиксаторов.

4. Устройство по п. 3, отличающееся тем, что механизм загрузки и/или выгрузки выполнен в виде автоматического манипулятора или подкатного столика для загрузки и/или разгрузки подложкодержателей в ручном режиме.

| JP 5901226 B2, 06.04.2016 | |||

| KR 1358373 B1, 13.02.2014 | |||

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ В КАССЕТУ КРИСТАЛЛОВ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1972 |

|

SU421073A1 |

| RU 2075135 C1, 10.03.1997 | |||

| Двухзахватная головка манипулятора | 1988 |

|

SU1634491A1 |

Авторы

Даты

2017-05-25—Публикация

2016-07-15—Подача