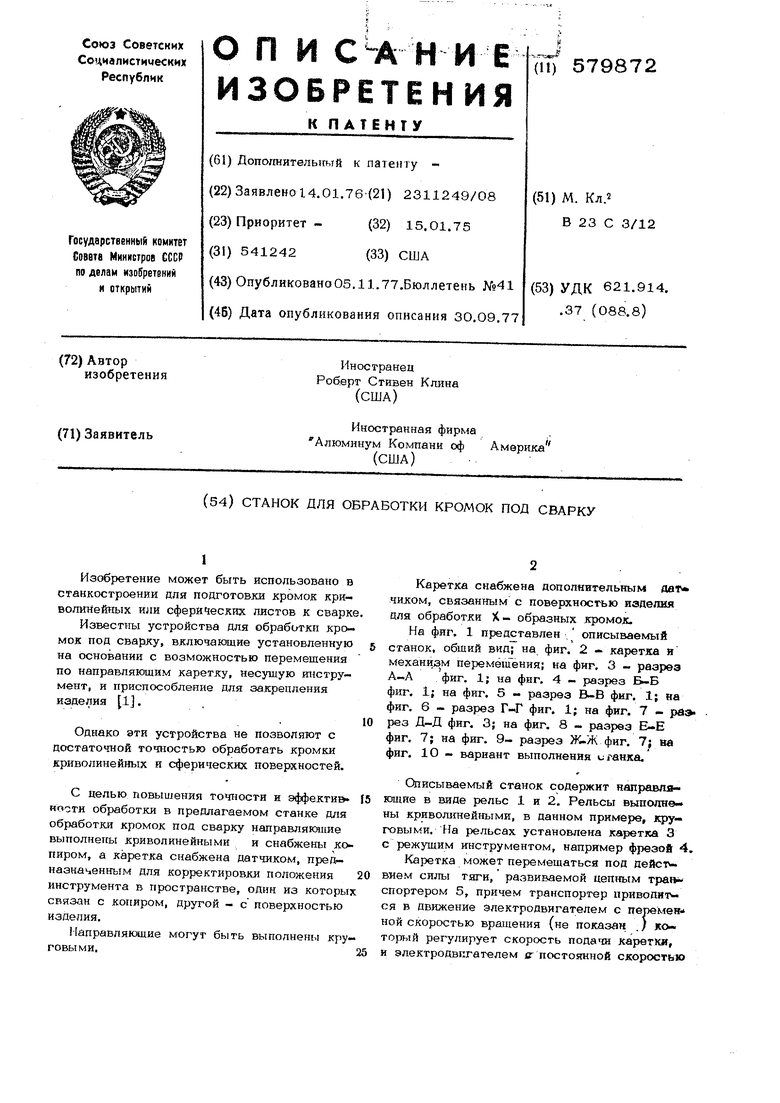

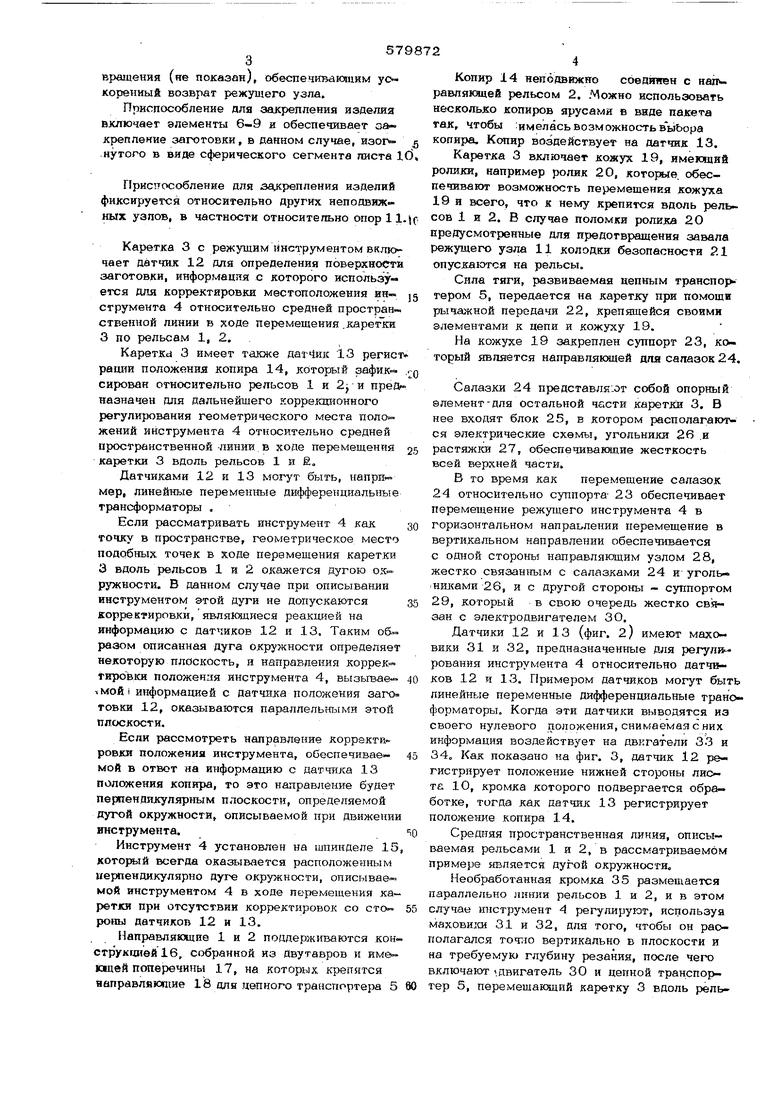

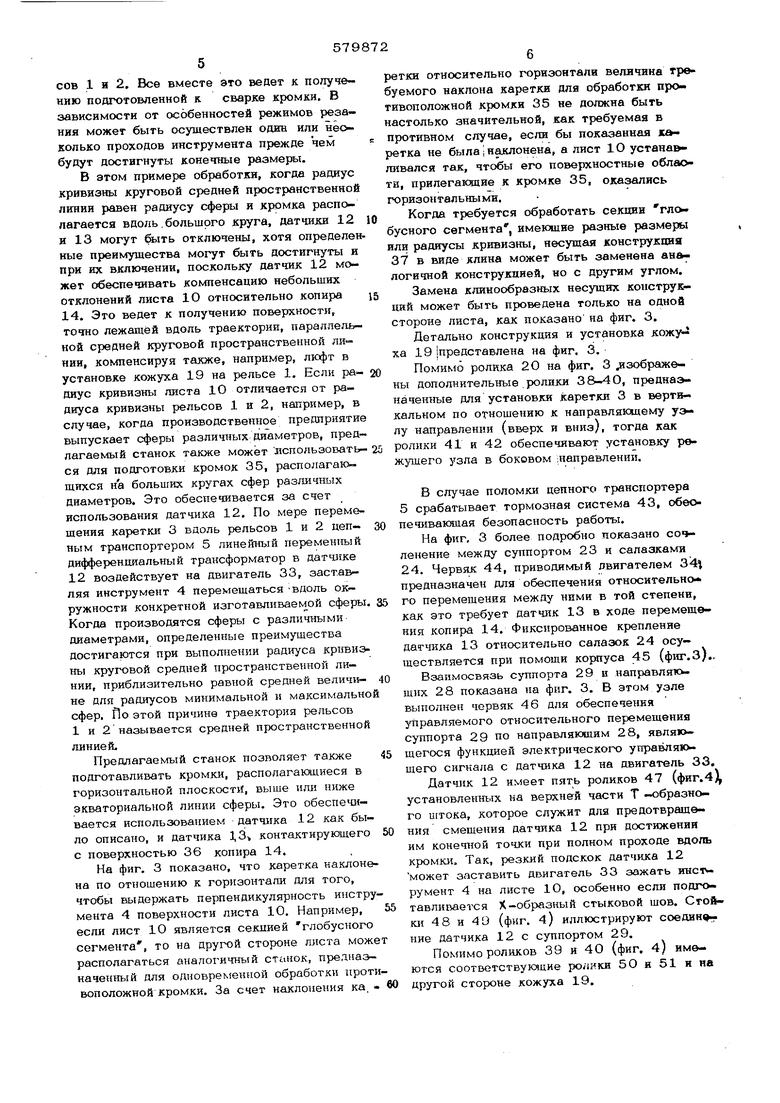

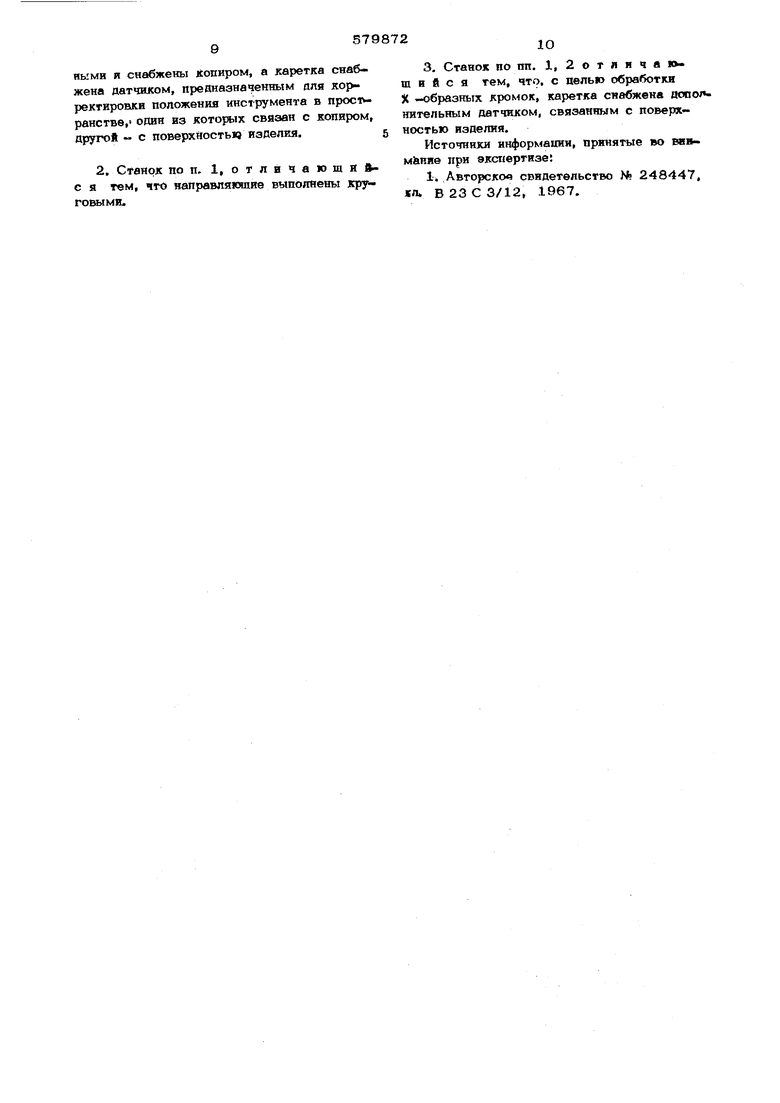

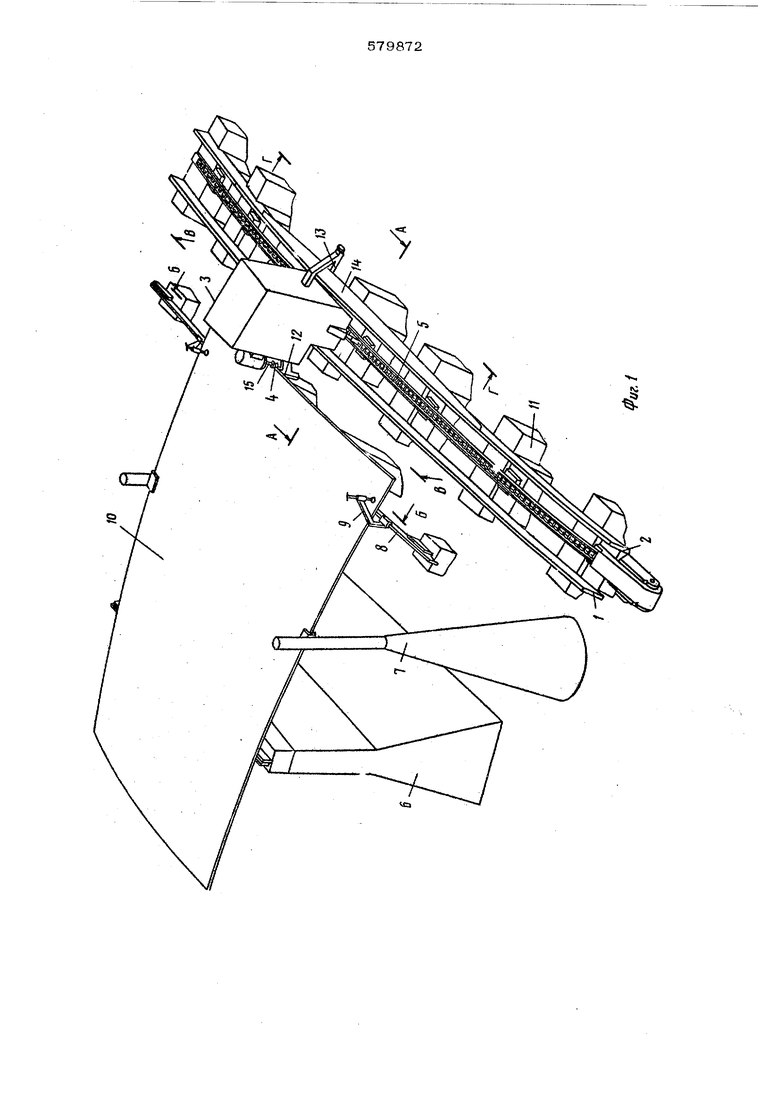

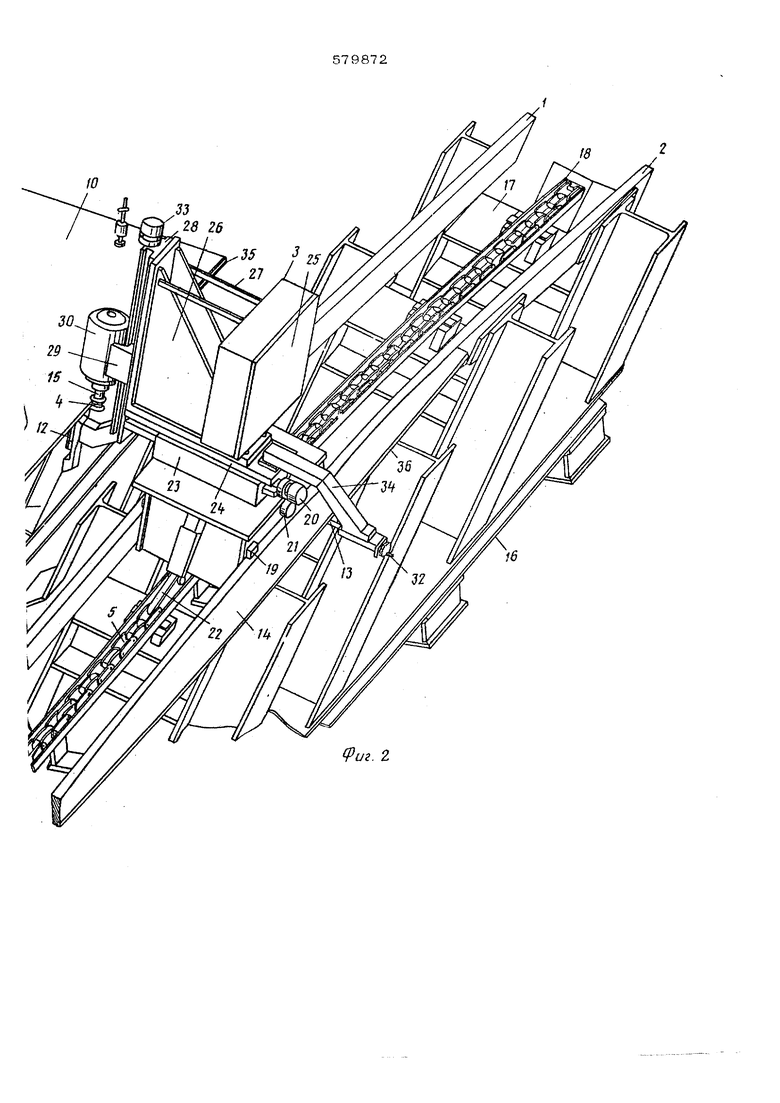

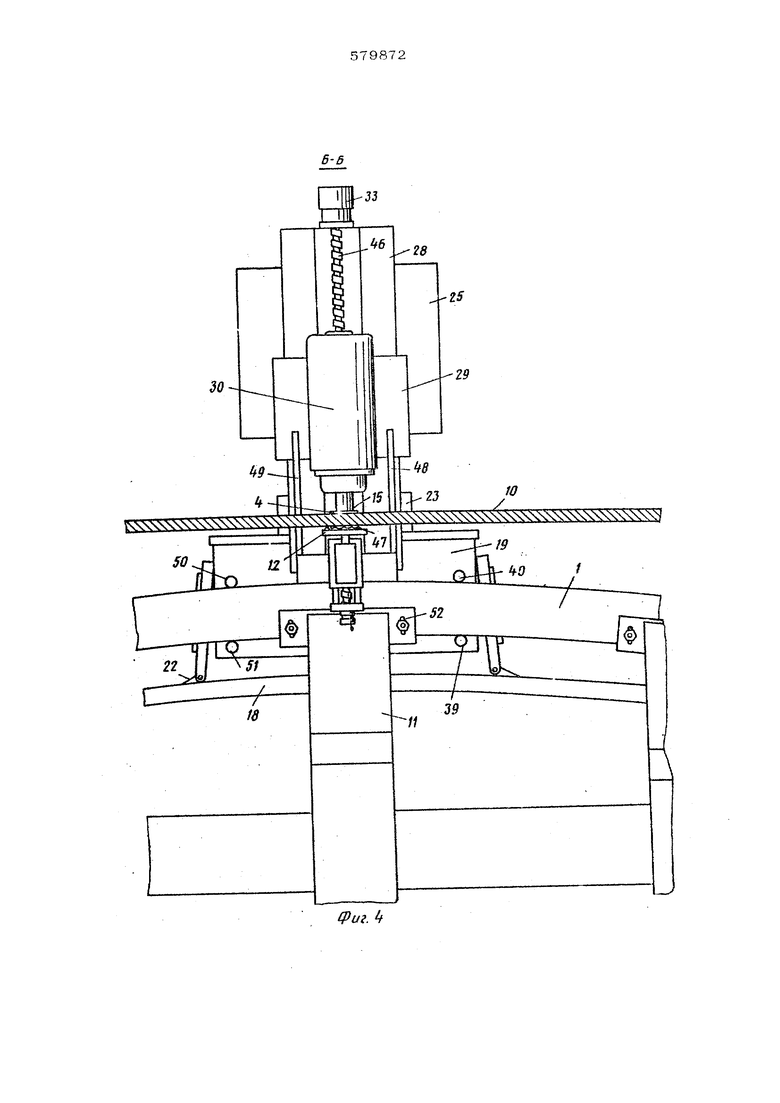

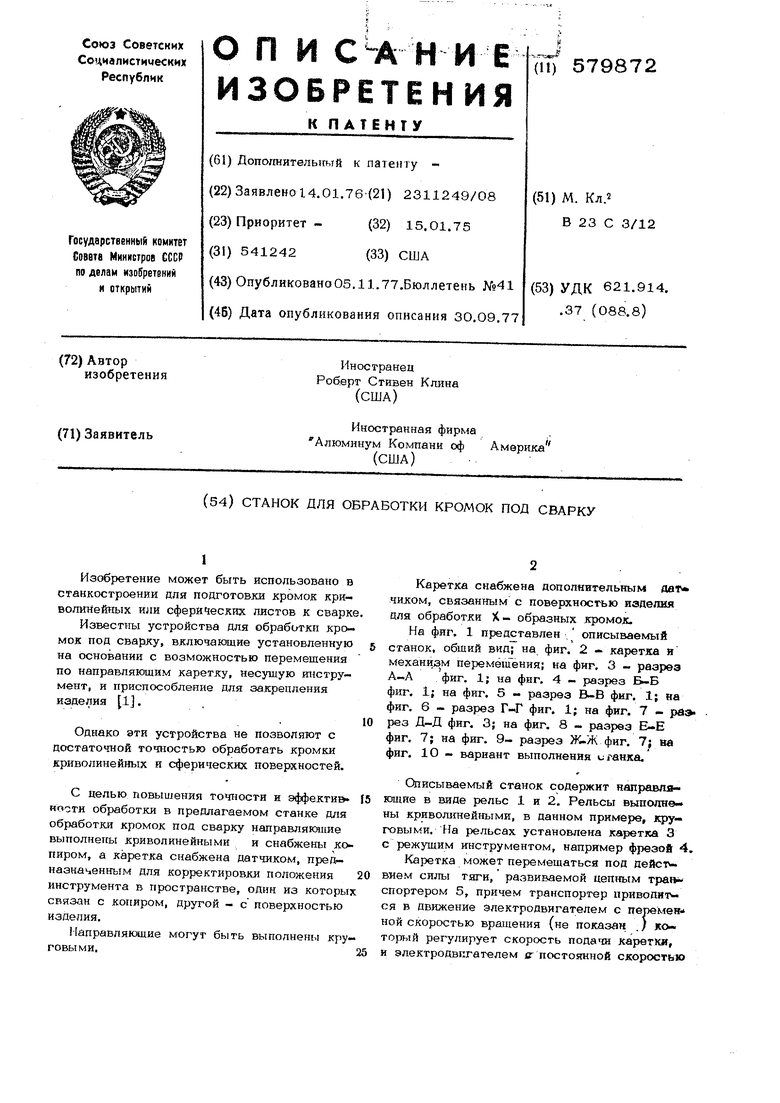

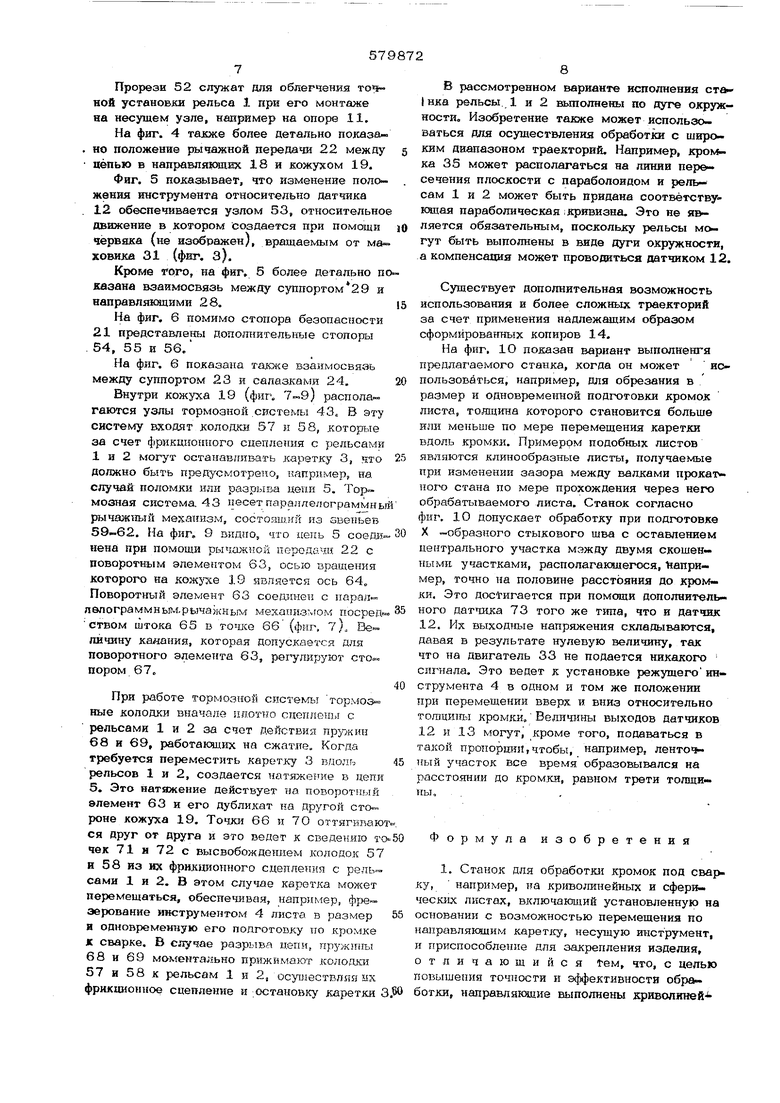

Изобретение может быть использовано в станкостроении для подготовки кромок криволинейных или сферических листов к сварке Известны устройства для обработки кромок под сварку, включающие установленную на основании с возможностью перемещения по направляющим каретку, несущую инструмент, и приспособление для закрепления изделия Ij.. Однако эти устройства не позволяют с достаточной точностью обработать кромки криволинейных и сферических поверхностей. С целью повышения точности и эффектив нпсти обработки в предлагаемом станке для обработки кромок под сварку направлякшше выполнены криволинейными и снабжены ко пиром, а каретка снабжена датчиком, предназначенным для корректировки положения инструмента в пространстве, один из которы связан с копиром, другой - с поверхностью изделия. I аправлякяцие могут быть выполнены кру говыми, Каретка снабжена дополнительным дат чиком, связанным с поверхностью иэдепня для обработки X - образных кромох. На фиг. 1 представлен . описываемый станок, общий вид; на фиг. 2 - каретка и механизм перемёпГения; на фиг, 3 - разрез А-А фиг. 1; на фиг. 4 - разрез &-Б фиг. 1; на фиг. 5 - разрез В-В фиг. 1; на фиг. 6 - разрез Г-Г фиг. 1; на фиг. 7 - раэрез Д-Д фиг. 3; на фиг. 8 - разрез Е-Е фиг. 7; на фиг. 9- разрез Ж.Ж фиг. 7; ва фиг. 10 - вариант выполнения станка. Описываемый станок содержит направляющие в виде рельс 1 и 2. Рельсы выполнены криволинейными, в данном примере, круговыми. На рельсах установлена каретка 3 с режушим инструментом, например фрезой 4, Каретка может перемешаться под пейст вием силы тяги, развиваемой ueniibiM трав спортером 5, причем транспортер приводятся в движение электродвигателем с ггереме ной скоростью вращения (не показан .) который регулирует скорость подачи каретки, и электродвигателем с посто5ганой скоростью вращения (не показан), обеспечивающим ускоренный возврат режущего узла. Приспособление для закрепления изделия вхлючаег элементы 6-9 и обеспечивает закрепление загоговки, в данном случае, иэоп .нутого в виде сферического сегмента листа i Пристгособление для закрепления изделий фиксируется относительно других неподвижных уапов, в частности относительно опор11 Каретка 3 с режущим инструментом вклю чает датчик 12 для определения поверхности заготовки, информация с которого используется для корректировки местоположения ин сгрумента 4 относительно средней простран ственной линии в ходе перемещения .каретки 3 по рельсам 1, 2. Каретка 3 имеет также датчик 13 регисг рашта положения копира 14, который зафиксирован относительно рельсов 1 и 2j и пре& назначен для дальнейшего коррекционного регулирования геометрического места положений инструмента 4 относительно средней пространственной-линии в ходе перемещения каретки 3 вдоль рельсов 1 и Ё, Датчиками 12 и 13 могут быть, напрн. мер, линейные перемен1& е дифференциальные трансформаторы , Если рассматривать инструмент 4 как точку в пространстве, геометрическое место подобных точек в ходе перемещения каретки 3 вдоль рельсов 1 и 2 окажется дугою ох. ружности. В данном случае при описывании инструментом этой дуги не допускаются корректировки, $1влякядиеся реакшгей на информацию с датчиков 12 и 13, Таким об разом описанная дуга окружности определяет некоторую плоскость, и направления корректировки положения инструмента 4, вызьгеаеiMofti информацией с датчика положения заго товки 12, оказываются параллельш гми этой плоскости. Если рассмотреть Направление корректировки положения инструмента, обеспечивав- мой в ответ на информахшю с датчика 13 положения копира, то это направление будет перпендикулярным плоскости, определяемой дугой окружности, описываемой при движени инструмента. Инструмент 4 установлен на шпинделе 15 который всегда оказывается расположенным перпендикулярно дуге окружности, описываемой инструментом 4 в ходе перемещения каperjoi при отсутствии корректировок со сто роиы датчиков 12 и 13. 11аправляк)1цие 1 и 2 поддерживаются кон струкцией 16, собранной из двутавров и им©. кшцей поперечины 17, на которых крепятся направлвюаше 18 для цепного TpaHcnopTejja 5 Копир 14 неподвижно соединен с нап равлякяцей рельсом 2. Можно использовать несколько копиров ярусами в виде пакета так, чтобы :имеласьвозможностьвыЬора копира. Копир воздействует на датчик 13. Каретка 3 включает кожух 19, имеющий ролики, например ролик 20, которые, обеспечивают возможность перемещения кожуха 19 и всего, что к нему крепится вдоль рельсов 1 и 2. В случае поломки ролика 20 редусмотренные для предотвращения завала режущего узла 11 колодки безопасности 21 опускаются на рельсы. Сила тяги, развиваемая цепным транспортером 5, передается на карет.ку при помощи рычажной передачи 22, крепящейся своими элементами к цепи и кожуху 19. На кожухе 19 закреплен суппорт 23, который является направлякйыей для салазок 24. Салазки 24 представля-от собой опорный элемент-для остальной части каретки 3. В нее входят блок 25, в котором располагаются электрические схемы, угольники 26 .н растяжки 27, обеспечивакхцие жесткость всей верхней части. В то время как перемещение салазок 24 относительно суппорта- 23 обеспечивает перемещение режущего инструмента 4 в горизонтальном напраьлении перемещение в вертикальном направлении обеспечивается с одной стороны направляющим узлом 28, жестко свяаан1Пз1м с салазками 24 и- уголь- НИками 26, и с другой стороны - суппортом 29, который в свою очередь жестко св.язан с электродвигателем ЗО. Датчики 12 и 13 (фиг, 2/ имеют маховики 31 и 32, предназначенные Для регулирования инструмента 4 относительно датчиков 12 и 13. Примером датчи.ков могут быть линей 1ые переменные дифференциальные трансформаторы. Когда эти датчики выводятся из своего нулевого положения, cни faeмaя с них информация воздействует на двигатели 33 и 34. Как показано на фиг. 3, датчик 12 регистрирует положение нижней стороны листа 10, кромка которого подвергается обработке, тогда как датчик 13 регистрирует положение копира 14. Средняя пространственная линия, описываемая рельсами 1 и 2, в рассматриваемом примере 1шляется дугой окружности. Необработанная кромка 35 размещается параллельно линии рельсов 1 и 2, и в этом случае т1струмент 4 регулируют, используя MaxoBHjoi 31 и 32, для того, чтобы он располагался точтю вертикально в плоскости и на требуемую глубину резания, после чего включают двигатель 30 и цепной транспортер 5, перемещающий каретку 3 вдоль рельсов 1 я 2, Все вместе это ведет к получению подготовленной к. сварке кромки. В зависимости от особенностей режимов резания может быть осуществлен один или нёоколько проходов инструмента прежде чем будут достигнуты конечные размеры. В этом примере обработки, когда радиус кривизны круговой средней пространственной линии равен радиусу сферы и кромка располагается вдоль. большого круга, датчики 12 и 13 могут быть отключены, хотя определен ные преимущества могут быть достигнуты и при их включении, поскольку датчик 12 может обеспечивать компенсацию небольших отклонений листа 1О относительно копира 14. Это ведет к получению поверхности, точно лежащей вдоль траектории, параллельной средней круговой пространственной линии, компенсируя также, например, люфт в установке кожуха 19 на рельсе 1. Если радиус кривизны листа 10 отличается от радиуса кривизны рельсов 1 и 2, например, в случае, когда производственное предприятие выпускает сферы различных диаметров, предлагаемый станок также может использовать- ся для подготовки кромок 35, располагающихся на больших кругах сфер разга1ЧТ1Ых диаметров. Это обеспечивается за счет использования датчика 12. По мере перемещения каретки 3 вдоль рельсов 1 и 2 цеп- ным транспортером 5 линейный переменный дифференциальный трансформатор в датчике 12 воздействует на двигатель 33, заставляя инструмент 4 перемещаться вдоль окружности конкретной изготавливаемой сферы. Когда производятся сферы с различными диаметрами, определенные преимущества достигаются при выполнении радиуса кривиз1Ш1 круговой средней пространственной линии, приблизительно равной средней велич1(не для радиусов минимальной и максимально сфер. По этой причине траектория рельсов 1 и 2 называется средней пространственной линией. Предлагаемый станок позволяет также подготавливать кромки, располагакяциеся в горизонтальной плоскости, выше или ниже экваториальной линии сферы. Это обеспечивается использованием датчика 12 как было описано, и датчика 13 контактирующего с поверхностью 36 копира 14. На фиг. 3 показано, что каретка наклоне на по отношению к горизонтали для того, чтобы выдержать перпендикулярность инстру мента 4 поверхности листа 10. Например, если лист 1О является секцией глобусного сегмента , то на другой стороне листа може располагаться аналогичный станок, преянаэ- наченный для одноврек(енной обработк11 ироти воположной кромки. За счет наклонения ка. ретки относительно горизонтали величина требуемого наклона каретки для обработки противоположной кромки 35 не должна быть настолько значительной, как требуемая в противном случае, если бы показанная каретка не была I наклонена, а лист 10 устанавливался так, чтобы его поверхностные облаоти, прилегающие к кромке 35, оказались горизонтальными. Когда требуется обработать секции гло. бусного сегмента, имеющие разные разме} ™ радиусы кривизны, несущая конструкция 37 в виде клина может быть заменена ана логичной конструкцией, но с другим углом. Замена клинообразных несущих конструкций может быть проведена только на одной тороне листа, как показано на фиг. 3. Детально конструкция и установка кожуа 19 представлена на фиг. 3. Помимо ролика 20 на фиг. 3 зображеы дополнительные ролики 3&-40, преднаэ аченные для установки каретки 3 в вертиальном по отношению к направляющему уэ у направлении (вверх и вниз), тогда как олики 41 и 42 обеспечивают установку реушего узла в боковом .направлении, В случае поломки цепного транспортера 5 срабатывает тормозная система 43, обео печлваюшая безопасность работы. На фиг, 3 более подробно показано со ленение между суппортом 23 и салазками 24. Червм 44, приводимый двигателем 34 предназначен для обеспечения относительного перемещения между ними в той степени. как это требует датчик 13 в ходе перемещения копира 14. Фиксированное крепление датчика 13 относительно салазок 24 осуществляется при помощи кортуса 45 (фиг.З).. Взаимосвязь суппорта 29 и направляк. ших 28 показана на фиг. 3. В этом узле выполнен червяк 46 для обеспечения управляемого относительного перемещения суппорта 29 по направляющим 28, являющегося функцией электрического управлякхщего сигнала с датчика 12 на двигатель 33. Датчик 12 имеет пять роликов 47 (фиг.4) установлент,1х на верхней части Т -образного штока, которое служит для предотвращэния смещет1ия датчика 12 при достижения им конечной точки при полном проходе вдоль кромки. Так, резкий подскок датчика 12 может заставить двигатель 33 зажать инст румент 4 на листе 10, особенно если подготавливается X-образный стыковой шов. Стойки 48 и 49 (фиг. 4) иллюстрируют соеднн ние датчика 12 с суппортом 29. Помимо роликов 39 и 40 (фиг. 4) имеются соответствукяцие ролики 50 н 51 и на другой стороне кожуха 19.

Прорези 52 служат для облегчения точнной установки рельса 1 при его монтаже на несущем узле, например на опоре 11.

На фиг. 4 также более детально показа но положение рычажной передачи 22 между 5 цепью в направл5ПШ1их 18 и кожухом 19.

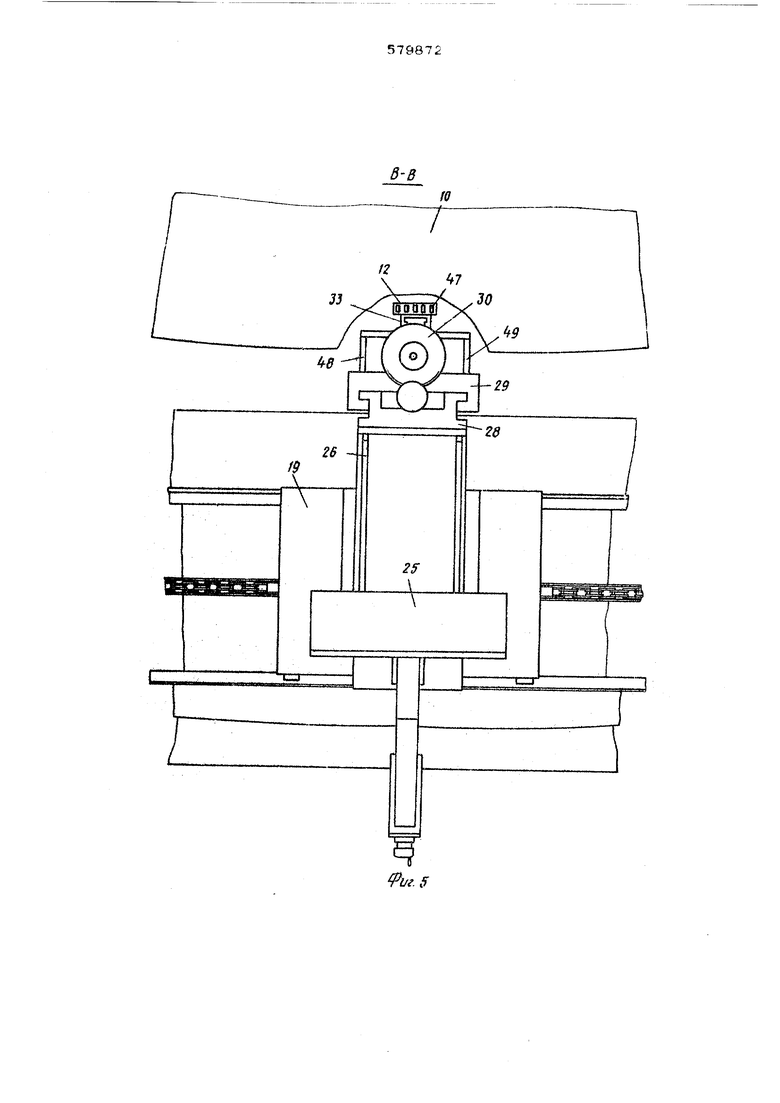

Фиг. 5 покаж шает, что изменение поло- . жения инструмента относительно датчика 1.2 обеспечивается узлом 53, относительное движение в котором создаетрся при помощи jO червяка (не изображен), вращаемым от ма-ховика 31 (фиг. З).

Кроме того, на фнг, 5 более детально показана взаимосвязь между суппортом 2 9 и направяя аяими 28,15

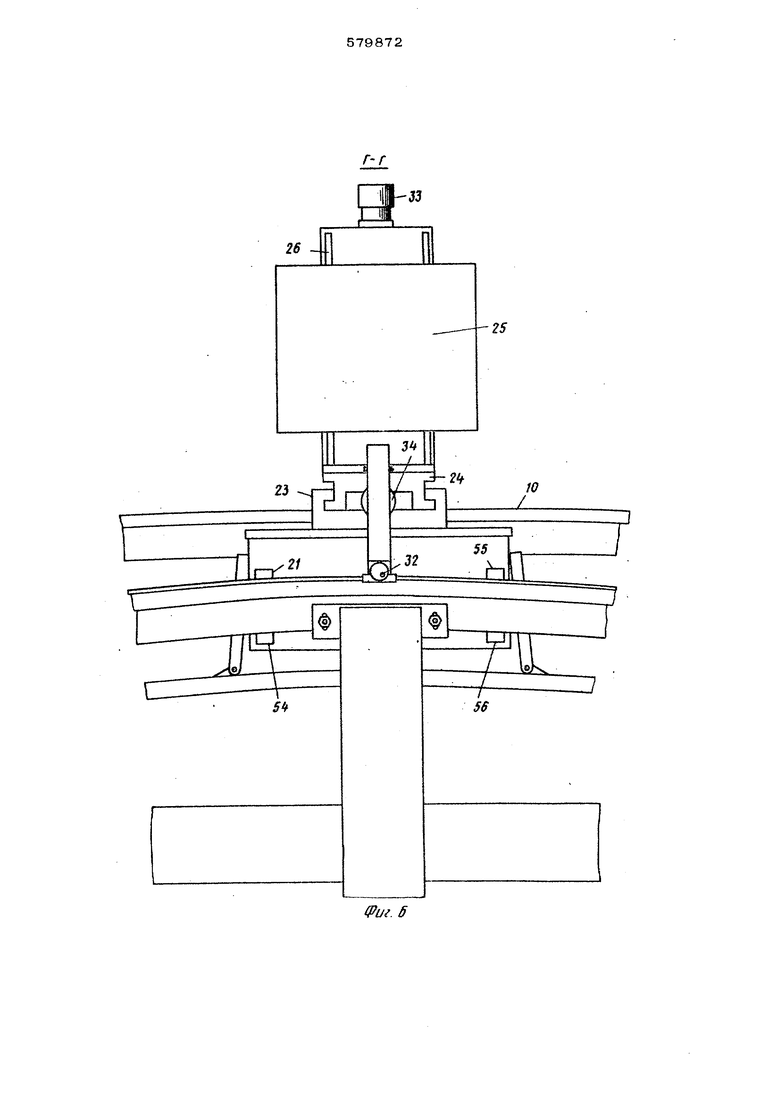

На фиг. 6 помимо стопора безопасности 21 представлены допоянигелыаге стопоры 54, 55 и 56.

На фиг. 6 показана такясе взаимосвязь между суппортом 23 и салазками 24,20

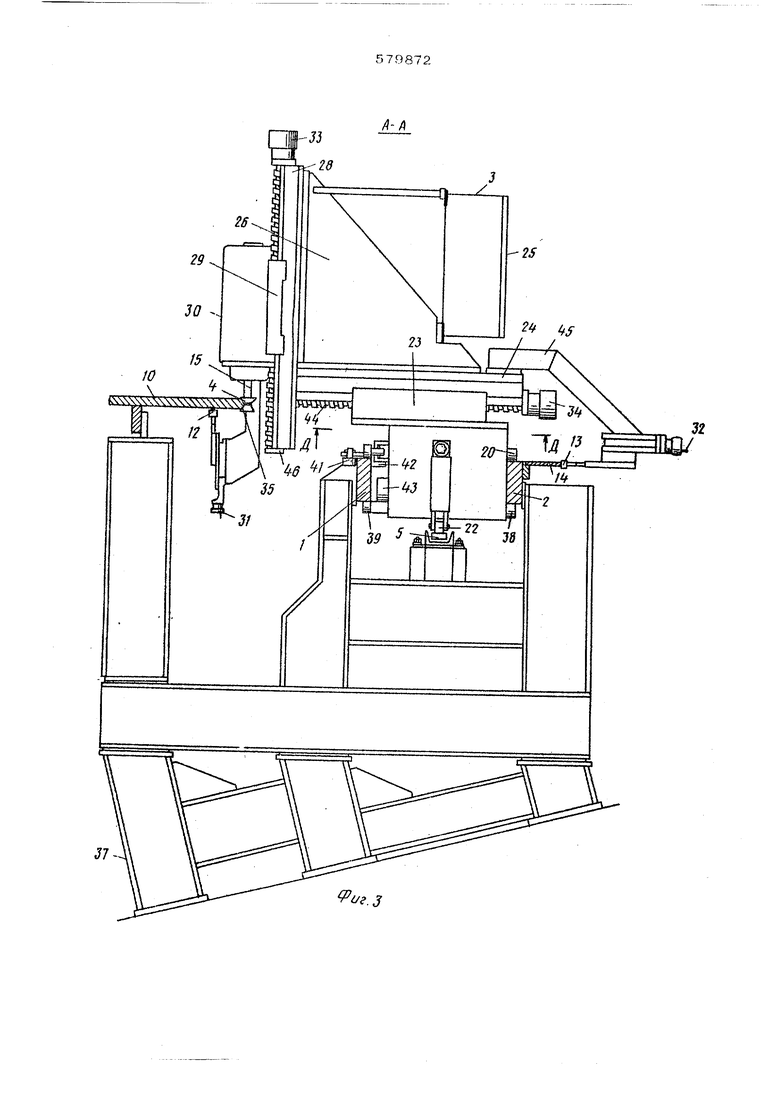

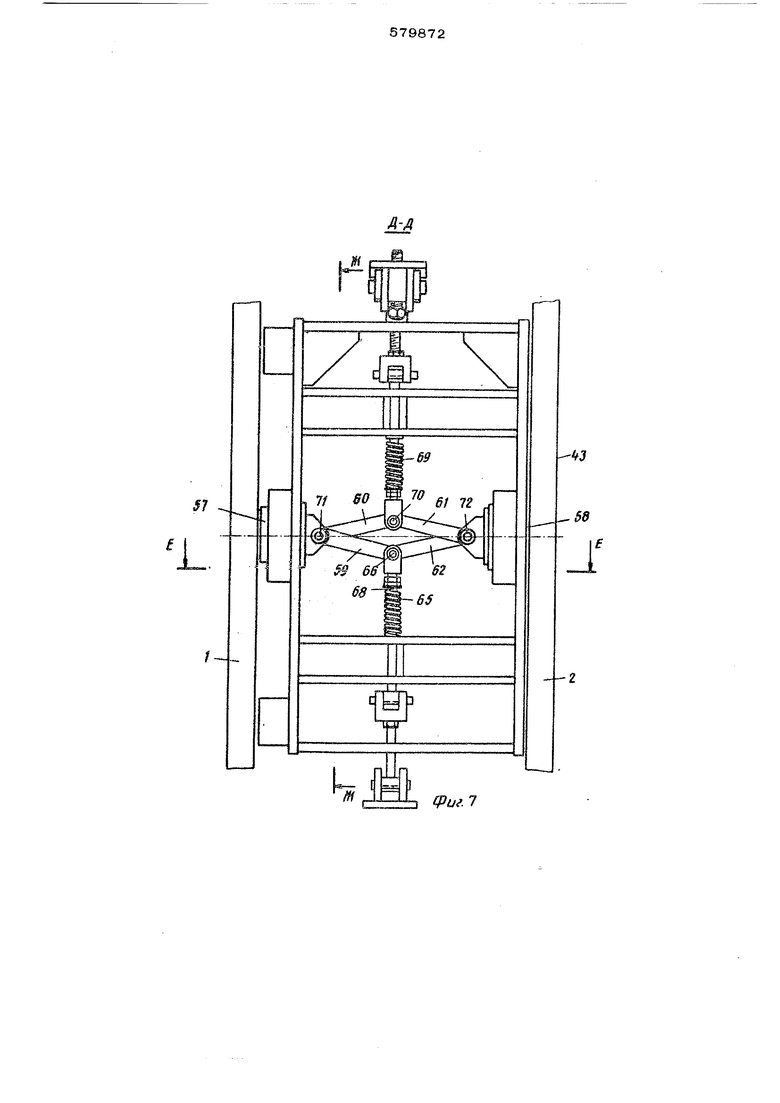

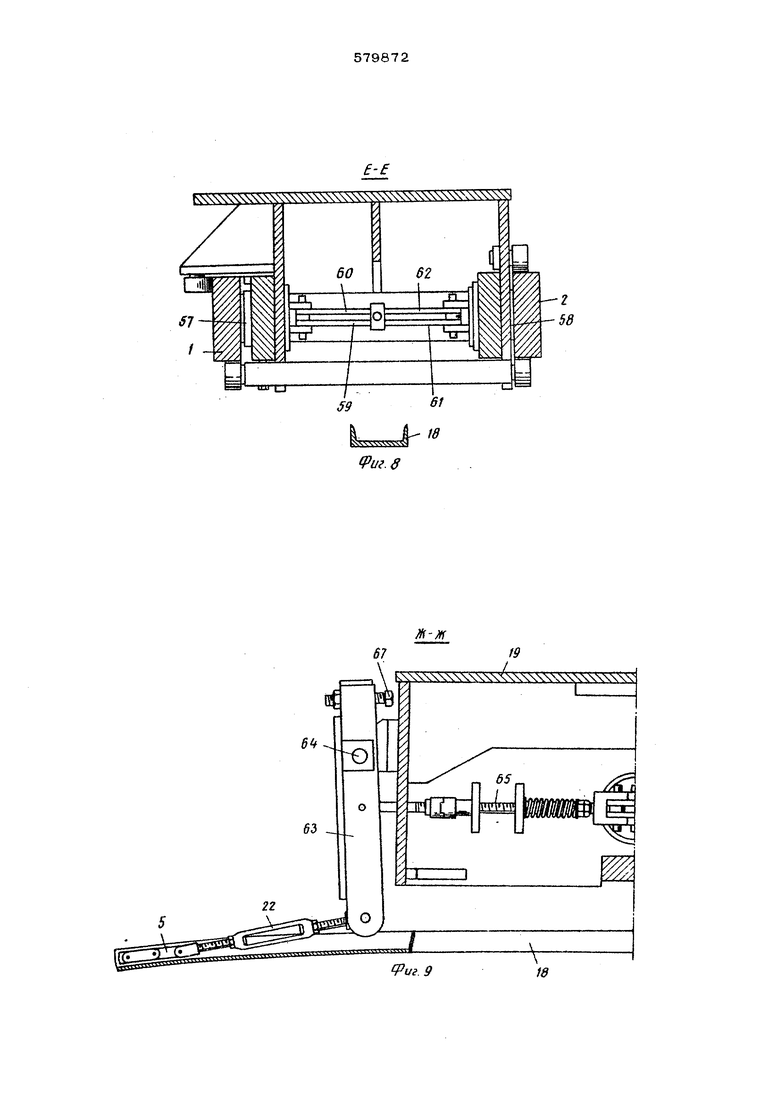

Внутри кожуха 19 (фиг. 7«9) располагаются узлы тормозной .системы 43. В эту систему входят колодки 57 и 58, которые за счет фрикшгогпюго сцепления с рельсами 1 и 2 могут останавливать каретку 3, кто 25 должно быть предусмотретю, иапрнмер, на случай поломки или разрыва цепи 5. Тормозная система 43 цесетпараппепограммньЛ ряычажный механизм, состояшлй из звеньев 59-62. На фиг, 9 зядпо, что цепь 5 соедж- 30 йена при помощи рычажной передачи 22 с поворотньгм элементом 63, осью вращения которого на KOKjTce 19 является ось 64„ Поворот П: 1 и элемент 63 соещгает с парал- влограммньм.рычажньм механизмом посред 35 сгвом штока 65 в тощее 66 (фиг, 7/. Ete-личину канания, которая допускается для поворотного элемента 63, регулируют сто. пором 67.

При работе тормозной системы тормоз ные колодки вначале плотно сцегглепы с рельсами 1 и 2 за счет действия прркин 68 и 69, работакядих на сжатле. Когда требуется переместить каретку 3 вдоль45

рельсов 1 и 2, создается натяжение в цепи 5. Это натяжение действует на поворотный элемент 63 и его дубликат иа другой сто. роне кожуха 19. Точки 66 и 70 оттягивают ся друг от друга и это ведет к сведению тобО чек 71 и 72 с высвобождением колодок 57 и 5д из их фрикционного сцепления с рель™ сами 1 и 2. В этом случае карегка может перемещаться, обеспечивая, например, фре™ эерование иж:трументом 4 листа, в размер 55 и одновременную его подготовку по кромке JK сварке. В случае разрыва цепи, гфужипь 68 и 69 моментально прижимают колодки 57 и 58 к рельсам 1 и 2, )iecTBnsiH ых фрикционное сцепление и останов1су каретки 3.W

В рассмотренном варианте исполнения ста) нка рельсы 1 и 2 вьшолнены по дуге окружнсюги. Изобретение также может использоваться для осуществления обработки с широким диапазоном траекторий. Например, кромка 35 может располагаться на лшши пересечения плоскости с параболоидом и рельсам 1 и 2 может быть придана соответствукхцая параболическая i кривизна. Это не я&ляется обязательным, поскольку рельсы могут быть выполнены в виде дуги окружности, а компенсация может проводиться датчиком 12

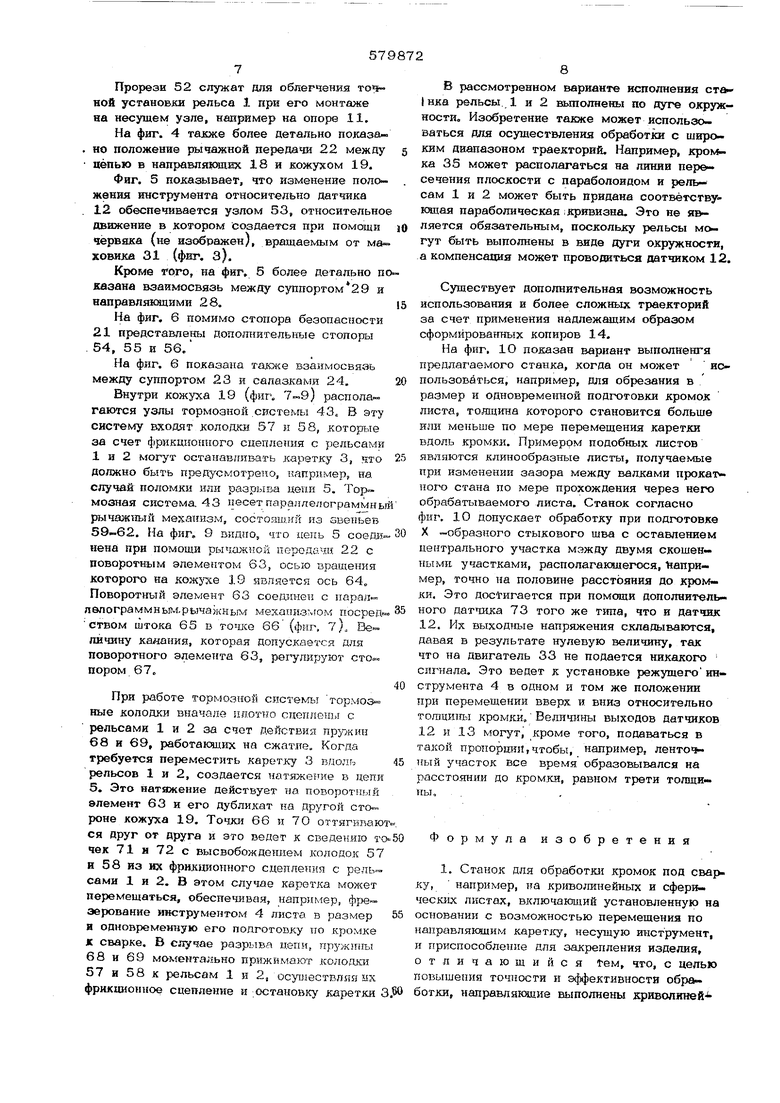

Существует дополнительная возможность использования и более сложных траекторий за счет применения надлежащим образом сформирова шь х копиров 14.

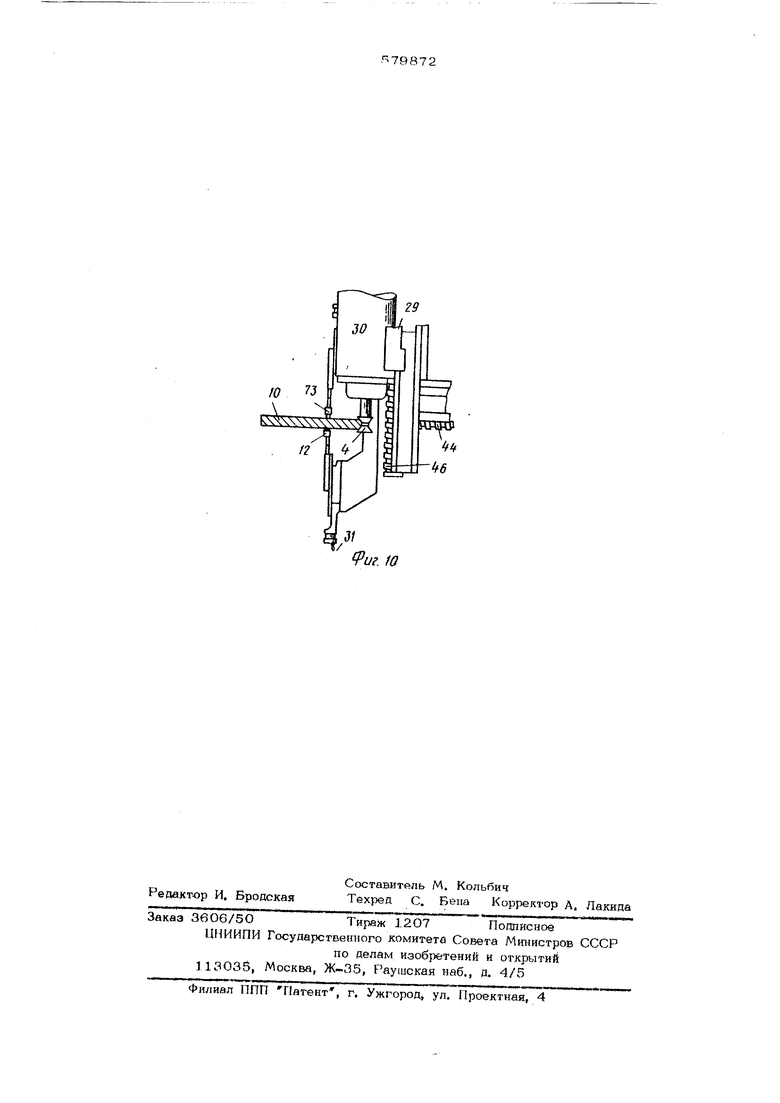

На фиг, Ю показан вариант выполненгя предлагаемого станка, когда он может использоваться, например, для обрезания в размер и одновременной подготовки кромок листа, толщина которого становится больше или меньше по мере перемещения каретки вдоль кромки. Примером подобных листов являются клинообразные листы, получаемые при изменении зазора между валками прокат iioro стана по мере прохождения через него обрабатываемого листа. Станок согласно фиг. 10 допускает обработку при подготовке X -образного стыкового шва с оставлением центрального участка мэжду двумя скошенными участками, располагающегося, Например, точно на половине расстояния до кромки. Это досг-игается при помощи дополнительного датчика 73 того же Tima, что и датчик 12. Их выход Пз1е напряжения складываются, давая в результате нулевую величину, так что на двигатель 33 не подается никакого сигнала. Это ведет к установке рюжушего инструмента 4 в одном и том же положении

40 при перемещении вверх и вниз относительно тошнит-. кромки, Величины выходов датчиков 12 и 13 могут, кроме того, подаваться в такой пропорции т чтобы, например, ленточный участок все время образовывался на расстоянии до кромки, равном трети толщины, .,

Формула изобретения

1. Станок для обработки кромок под сварк ку, например, на кртзо/шнейных и сферических листах, включающий установленную на основании с возможностью перемещения по направляющим карет су, несущую инструмент, и приспособление для закрепления изделия, отличающийся ем, что, с целью повышения точности и эффективности обработки, направлякщие выполнены ;крнволйнейными и снабжены копиром, а каретка снабжена датчиком, предназначенным для корректировки положения инструмента в npoctvранстве, один из которых связан с копиром, другой - с поверхйостья изделия.

2. Станок по п. 1, о т л в ч а ю ш и с я тем, что направлякяцие выполнены круговыми.

3, Станок по пп. 1, 2отлячйк ш и и с я тем, ЧТ9, с палыо обработки X -образных кромок, каретка снабжена цополнительным датчиком, связанным с поверхностью изделия.

Источники информации, принятые во вввмЬние при экспертизе:

i. Авторское свидетельство № 248447, «я В 23 С 3/12, 1967. fpuz. 2

иг.З

ipui. k

33

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки кромок под сварку | 1981 |

|

SU975243A1 |

| Станок для обработки изделий в виде тел вращения | 1988 |

|

SU1653954A1 |

| Устройство для обработки кромок листовых сферических изделий под сварку | 1989 |

|

SU1668059A1 |

| Станок для зачистки кромки листа | 1981 |

|

SU975242A1 |

| Способ обработки некруглых отверстий | 1991 |

|

SU1816555A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Механизированная поточная линия для изготовления секций из листов и ребер жесткости | 1981 |

|

SU975335A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ПЛОСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2619651C2 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| МОБИЛЬНЫЙ ПОЛУАВТОМАТИЧЕСКИЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2716611C2 |

(Рш.б

71 SO W.JO g

Ш

4J

-69

72

бд

J

еригЛ

L.

(Риг.д

29

«tf

иг. Ю

Авторы

Даты

1977-11-05—Публикация

1976-01-14—Подача