Изобретения относятся к области лазерной сварки с глубоким проплавлением и могут быть использованы при лазерной сварке с контролем процесса формирования сварного шва непосредственно в процессе сварки.

Стабильность и качество сварного шва при лазерной сварке с глубоким проплавлением зависят от множества различных факторов. При этом обеспечение качественного формирования шва и воспроизводимости геометрических параметров сварных соединений, полученных лазерной сваркой, требует осуществления контроля процесса взаимодействия лазерного луча с металлом.

Взаимодействие мощного лазерного луча с металлом приводит к интенсивному испарению металла. Ионизация этих паров лазерным излучением вызывает образование над зоной сварки плазменного облака.

Известен способ контроля процесса лазерной сварки (GB2259269A), в котором контроль процесса сварки осуществляется путем регистрации акустического сигнала, испускаемого плазменным облаком в зоне воздействия лазерного луча.

Недостатком этого способа является низкая точность контроля процесса лазерной сварки, связанная с наличием посторонних акустических воздействий, вносящих погрешность в регистрируемый сигнал.

Наиболее близким к первому и второму варианту заявляемого способа по технической сущности и достигаемому эффекту является способ контроля процесса лазерной сварки (US4827099), при котором контроль процесса осуществляется путем регистрации электромагнитного излучения (ультрафиолетового - из плазменного облака и инфракрасного - из расплавленного металла) в зоне воздействия лазерного луча.

Недостатком известного способа является невысокая точность контроля процесса лазерной сварки, так как процесс детектирования регистрируемых электромагнитных излучений достаточно сложен и подвержен влиянию посторонних помех.

Задачей, решаемой вариантами изобретения, является повышение точности контроля процесса лазерной сварки с глубоким проплавлением.

Техническим результатом, достигаемым вариантами изобретения, является повышение качества сварных соединений, полученных при лазерной сварке с глубоким проплавлением.

Технический результат достигается тем, что в способе лазерной сварки изделия, включающем сварку лазерным лучом с контролем процесса формирования сварного шва, согласно первому варианту изобретения, процесс сварки проводят в вакууме, в процессе сварки управляют удельной мощностью лазерного луча, при этом измеряют амплитуду и/или частоту вторично-эмиссионного электронного тока в плазме, образующейся над зоной воздействия лазерного луча на металл свариваемого изделия, для чего устанавливают над зоной сварки коллектор заряженных частиц, подают на коллектор положительный потенциал относительно свариваемого изделия и создают внешнюю цепь для зарядов плазмы, а в процессе сварки поддерживают амплитуду и/или частоту полученного сигнала на заданном уровне.

Технический результат также достигается тем, что в способе лазерной сварки изделия, включающем сварку лазерным лучом с контролем процесса формирования сварного шва, согласно второму варианту изобретения, процесс сварки проводят в вакууме, в процессе сварки управляют удельной мощностью лазерного луча, при этом измеряют амплитуду и/или частоту ионного тока в плазме, образующейся над зоной воздействия лазерного луча на металл свариваемого изделия, для чего устанавливают над зоной сварки коллектор заряженных частиц, подают на коллектор отрицательный потенциал относительно свариваемого изделия и создают внешнюю цепь для зарядов плазмы, а в процессе сварки поддерживают амплитуду и/или частоту полученного сигнала на заданном уровне.

Заявляемый способ позволяет с высокой точностью осуществлять оперативный контроль процесса лазерной сварки с глубоким проплавлением, что обеспечивает высокое качество сварного соединения при лазерной сварке. Наличие вакуума в зоне проведения лазерной сварки обеспечивает дополнительное преимущество, заключающееся в повышении эффективности процесса сварки в результате снижения интенсивности потерь мощности лазерного излучения в плазменном облаке, так как плотность плазмы в вакуумной среде значительно снижается по сравнению с плотностью плазмы, возникающей при воздействии лазерного луча на металл при атмосферном давлении.

При лазерной сварке с высокими значениями удельной мощности лазерного луча в свариваемом металле образуется узкий и глубокий канал проплавления, из которого происходит истечение паров металла в окружающую среду, а процесс взаимодействия мощного лазерного луча с металлом носит колебательный характер. Параметры этих колебаний зависят от удельной мощности лазерного луча в области его взаимодействия с металлом. Воздействие мощного лазерного луча на металл в канале проплавления обуславливает нагрев металла до высоких температур, что в свою очередь приводит к появлению интенсивной термоэлектронной эмиссии из зоны воздействия лазерного луча на металл, при этом электронный поток из зоны сварки имеет колебательный характер, связанный с колебательными процессами в канале проплавления.

При наличии вакуумной среды в зоне взаимодействия лазерного луча с металлом плотность нейтральных частиц плазмы уменьшается, и плазма становится идеальным проводником тока, формируемого термоэлектронной эмиссией из канала проплавления в металле. Этот вторично-эмиссионный ток в плазме регистрируется путем установки над зоной лазерной сварки с глубоким проплавлением коллектора заряженных частиц, на который подается положительный потенциал, и создается внешняя цепь для зарядов плазмы.

Колебательные процессы в канале проплавления при лазерной сварке вызывают соответствующие колебания вторично-эмиссионного тока в плазме, регистрация которых осуществляется путем выделения этих колебаний на резисторе нагрузки и измерения их параметров (частоты и (или) амплитуды).

Предлагаемый способ поясняется чертежами, представленными на фиг. 1-4.

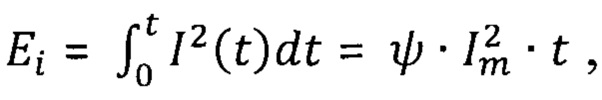

На фиг. 1 представлена структурная схема устройства, предназначенного для осуществления заявляемого способа.

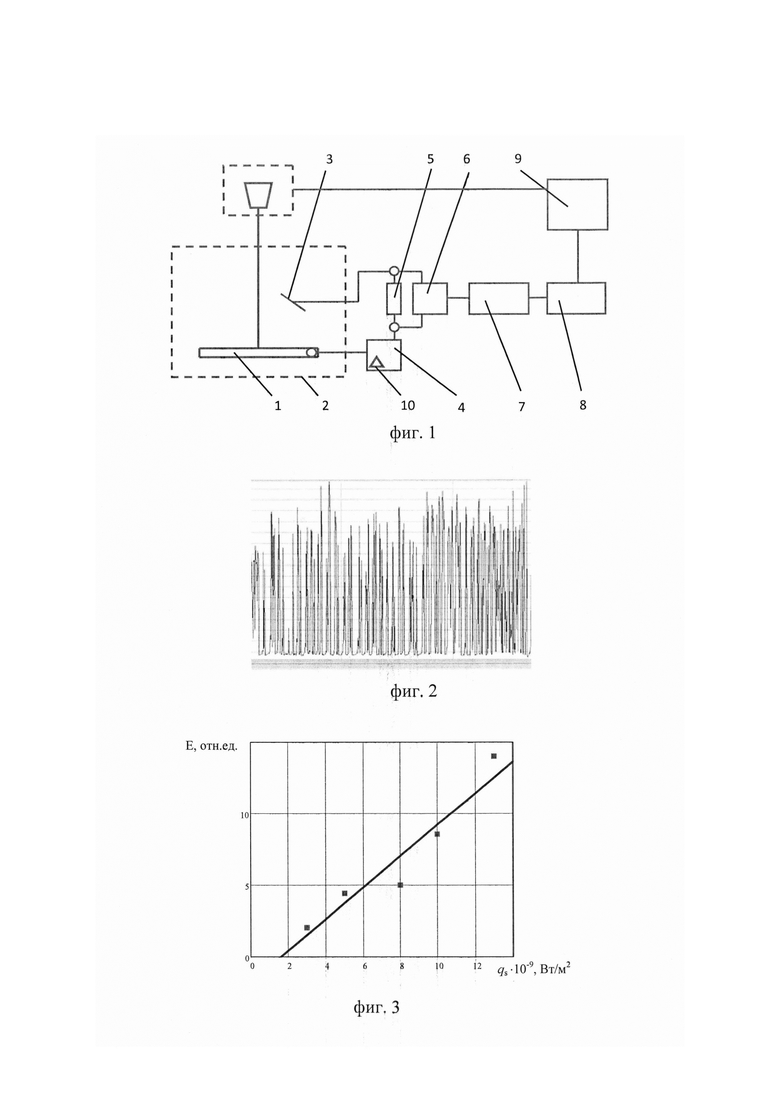

На фиг. 2 изображена осциллограмма вторично-эмиссионного сигнала, регистрируемая коллектором заряженных частиц при подаче на него положительного потенциала.

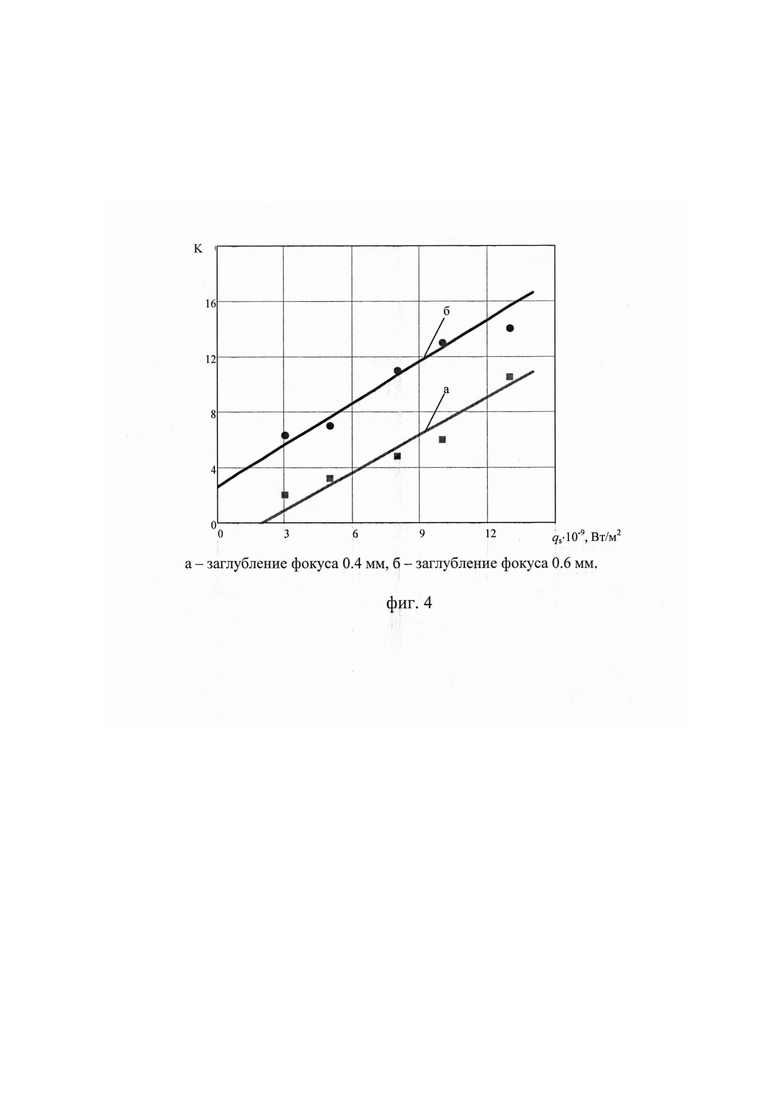

На фиг. 3 изображена зависимость амплитудно-частотного параметра - энергии импульсов вторично-эмиссионного тока, регистрируемого коллектором заряженных частиц, от величины удельной мощности лазерного луча.

На фиг. 4 изображена зависимость коэффициента формы сварного шва от удельной мощности лазерного луча.

Способ лазерной сварки с контролем процесса формирования сварного шва осуществляется следующим образом.

В установке для лазерной сварки (фиг. 1) в зоне сварки изделия 1 создают вакуум с помощью вакуумной камеры 2, над зоной сварки устанавливают коллектор 3 заряженных частиц и подают на него положительный или отрицательный потенциал с помощью источника 4 постоянного напряжения. При выполнении процесса сварки сигнал с резистора 5 нагрузки поступает в блок 6 обработки сигнала, где происходит его частотное и (или) амплитудное детектирование. Сигнал с блока 6 обработки сигнала в блоке 7 сравнения сравнивается с опорным сигналом, формируемым блоком 8 установки заданного значения сигнала, и сигнал рассогласования поступает в блок 9 управления лазерной установкой, корректируя величину удельной мощности лазерного луча путем изменения положения фокуса лазерного луча до значений, обеспечивающих равенство регистрируемого и опорного сигналов.

Переключатель 10 полярности источника 4 постоянного напряжения обеспечивает возможность подачи на коллектор 3 заряженных частиц как положительного напряжения для регистрации параметров сигнала вторично-эмиссионного электронного тока в плазме, так и отрицательного потенциала для регистрации параметров сигнала ионного тока в плазме.

Экспериментальная апробация способа проводилась путем исследования взаимосвязи энергии импульсов вторично-эмиссионного тока, регистрируемого в плазме над зоной лазерной сварки в вакууме, и удельной мощности лазерного луча при воздействии лазерного луча на плоские образцы толщиной 4 мм из стали 12Х18Н10Т. С целью уменьшения отражающей способности зачистка поверхности образцов не проводилась. Для экспериментов использовалась установка ALFA-300 с варьированием максимального напряжения накопителя от 200 В до 400 В, длительностью импульсов от 4 мс до 20 мс, частотой следования импульсов 1 Гц.

Для контроля процесса формирования сварного шва при лазерной сварке в вакууме по параметрам вторично-эмиссионного сигнала в соответствии со схемой на фиг.1 над зоной сварки был установлен коллектор заряженных частиц, на который подавался положительный потенциал, и создавалась внешняя электрическая цепь для регистрации тока, протекающего в плазме над зоной сварки.

В ходе экспериментов проводилось изменение точки фокусировки лазерного излучения в пределах ±1.6 мм, что приводило к изменению удельной мощности лазерного луча. Удельную мощность лазерного луча вычисляли, в приближении ее равномерного распределения по диаметру пучка, который определяли путем прожигания фольги при импульсном воздействии лазерного луча. Для определения усредненных значений энергии импульсов Ei по формуле  где Im - амплитуда импульсов тока, осциллограмма которого приведена на фиг. 2, ψ - коэффициент формы импульса тока I(t), t - длительность импульса, использовались полученные в ходе экспериментов средние значения амплитуды и частоты импульсов вторично-эмиссионного тока, при этом средняя длительность импульса приближенно принималась равной

где Im - амплитуда импульсов тока, осциллограмма которого приведена на фиг. 2, ψ - коэффициент формы импульса тока I(t), t - длительность импульса, использовались полученные в ходе экспериментов средние значения амплитуды и частоты импульсов вторично-эмиссионного тока, при этом средняя длительность импульса приближенно принималась равной

где

где  - средняя частота колебаний вторично-эмиссионного тока. На фиг. 3 приведен график зависимости энергии импульсов вторично-эмиссионного тока, регистрируемого коллектором заряженных частиц, от величины удельной мощности лазерного луча, а на фиг. 4 - зависимость коэффициента формы сварного шва от удельной мощности лазерного луча. Таким образом, амплитудно-частотный параметр - энергия импульсов вторично-эмиссионного тока - в первом приближении пропорциональна отношению глубины сварного шва к его ширине. Это подтверждает возможность осуществления оперативного контроля процесса формирования сварного шва при лазерной сварке в вакууме по амплитудно-временным параметрам импульсов тока, регистрируемого в плазме над зоной лазерной сварки в вакууме.

- средняя частота колебаний вторично-эмиссионного тока. На фиг. 3 приведен график зависимости энергии импульсов вторично-эмиссионного тока, регистрируемого коллектором заряженных частиц, от величины удельной мощности лазерного луча, а на фиг. 4 - зависимость коэффициента формы сварного шва от удельной мощности лазерного луча. Таким образом, амплитудно-частотный параметр - энергия импульсов вторично-эмиссионного тока - в первом приближении пропорциональна отношению глубины сварного шва к его ширине. Это подтверждает возможность осуществления оперативного контроля процесса формирования сварного шва при лазерной сварке в вакууме по амплитудно-временным параметрам импульсов тока, регистрируемого в плазме над зоной лазерной сварки в вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЛАЗЕРНОЙ ОБРАБОТКИ МЕТАЛЛА | 2019 |

|

RU2721244C1 |

| Способ лазерной сварки разнородных металлических сплавов | 2021 |

|

RU2763706C1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2519155C2 |

| СПОСОБ УПРАВЛЕНИЯ ФОКУСИРОВКОЙ ЛУЧА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567962C2 |

| Способ регулирования процесса электродуговой сварки | 1978 |

|

SU791478A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2532626C1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1986 |

|

SU1468700A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2494846C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2002 |

|

RU2237557C2 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

Изобретение относится к способу лазерной сварки изделий с глубоким проплавлением и может быть использовано при лазерной сварке с контролем процесса формирования сварного шва непосредственно в процессе сварки. Способ включает сварку в вакууме лазерным лучом с контролем процесса формирования сварного шва. Согласно первому варианту в процессе сварки управляют удельной мощностью лазерного луча. Измеряют амплитуду и/или частоту вторично-эмиссионного электронного тока в плазме, образующейся над зоной воздействия лазерного луча на металл свариваемого изделия. Для этого устанавливают над зоной сварки коллектор заряженных частиц, подают на коллектор положительный потенциал относительно свариваемого изделия и создают внешнюю цепь для зарядов плазмы. В процессе сварки поддерживают амплитуду и/или частоту полученного сигнала на заданном уровне. Согласно второму варианту измеряют амплитуду и/или частоту ионного тока в плазме, образующейся над зоной воздействия лазерного луча на металл свариваемого изделия. Для этого устанавливают над зоной сварки коллектор заряженных частиц, подают на коллектор отрицательный потенциал относительно свариваемого изделия и создают внешнюю цепь для зарядов плазмы. В процессе сварки поддерживают амплитуду и/или частоту полученного сигнала на заданном уровне. Техническим результатом при использовании изобретения является повышение качества сварных соединений, полученных при лазерной сварке с глубоким проплавлением.2 н.п. ф-лы, 4 ил.

1. Способ лазерной сварки изделия, включающий сварку лазерным лучом с контролем процесса формирования сварного шва, отличающийся тем, что процесс сварки проводят в вакууме, в процессе сварки управляют удельной мощностью лазерного луча, при этом измеряют амплитуду и/или частоту вторично-эмиссионного электронного тока в плазме, образующейся над зоной воздействия лазерного луча на металл свариваемого изделия, для чего устанавливают над зоной сварки коллектор заряженных частиц, подают на коллектор положительный потенциал относительно свариваемого изделия и создают внешнюю цепь для зарядов плазмы, а в процессе сварки поддерживают амплитуду и/или частоту полученного сигнала на заданном уровне.

2. Способ лазерной сварки изделия, включающий сварку лазерным лучом с контролем процесса формирования сварного шва, отличающийся тем, что процесс сварки проводят в вакууме, в процессе сварки управляют удельной мощностью лазерного луча, при этом измеряют амплитуду и/или частоту ионного тока в плазме, образующейся над зоной воздействия лазерного луча на металл свариваемого изделия, для чего устанавливают над зоной сварки коллектор заряженных частиц, подают на коллектор отрицательный потенциал относительно свариваемого изделия и создают внешнюю цепь для зарядов плазмы, а в процессе сварки поддерживают амплитуду и/или частоту полученного сигнала на заданном уровне.

Авторы

Даты

2020-06-11—Публикация

2019-07-15—Подача